КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Способы закалки

|

|

|

|

2013

Самара

Методические указания

УГЛЕРОДИСТЫХ СТАЛЕЙ

ТЕРМИЧЕСКАЯ ОБРАБОТКА

Самарский государственный технический университет

| |||

| |||

Рекомендовано к использованию на заседании кафедры "Материаловедение и товарная экспертиза"

Протокол № __ 12 __ от _ 12 декабря __ 2013 года

УДК 620.22

Термическая обработка углеродистых сталей: Метод. указ. /

Самар. гос. техн. ун-т; Сост. А.Р. Луц. Самара, 2013. 22 с.

Представлены основные виды термической обработки углеродистых сталей. Проведено обоснование выбора режимов обработки; проанализировано формирование микроструктуры и свойств.

Предназначены для студентов высших учебных заведений, обучающихся по направлениям 151900, 221700, 151000, 221700, 131000, 151900, 190600, 141100, 140100, 200100, 220100, 220700, 150700, 190700, 240100, 241000, 240300, 170100.

УДК 620.22

Илл..5. Табл. 3. Библиогр.: 3 назв.

Составители: канд. техн. наук А.Р. Луц

Ó А.Р. Луц составление 2013

Ó Самарский государственный

технический университет 2013

Цель работы – изучение способов термической обработки углеродистых сталей, получение навыков выбора основных режимов.

Термическая обработка это один из способов улучшения качества стали. В процессе термической обработки формируются механические, химические, физические, технологические и эксплуатационные свойства.

Широкое использование термической обработки обусловлено ее неоспоримыми преимуществами перед другими методами подобного назначения.

1. Термическая обработка отличается простотой технологии и оборудования. Для ее осуществления требуется лишь нагрев детали до температуры, обеспечивающей протекание структурно-фазовых превращений в заранее заданном направлении, выдержка при регламентированной температуре до окончания запланированных превращений и охлаждение с определенной скоростью, гарантирующей получение структуры с требуемыми конечными свойствами.

2. Термическая обработка стали обеспечивает возможность получения самого разнообразного сочетания физико-механических свойств без изменения химического состава стали. Например, предел прочности стали 40 может изменяться в 2 раза (от 600 МПа до 1350 МПа), твердость в 5 раз (от НВ 130 до 630), относительное удлинение в 10 раз (от 30 до 3%).

Любая термообработка стали состоит из нагрева до определенной температуры, выдержки при этой температуры и охлаждения, скорость которого зависит от конкретного вида термообработки.

Изменения структуры стали связаны с фазовыми превращениями в сплавах в области критических температур.

В системе железоуглеродистых сплавов приняты следующие обозначения критических температур: температура линии PSK обозначается А1 (АС1 (при нагреве), Аr1 (при охлаждении)), температура линии GS – А3 (АС3, Аr3), температура линии ES – Аm (АСm, ACm).

В зависимости от конкретных технологических задач и требуемого направления изменения свойств обычно используют простую (отжиг, нормализация) или сложную (закалка + отпуск) термическую обработку.

- ОТЖИГ

Отжиг обеспечивает исправление недостатков литой и деформированной структуры стали, повышение пластических и снижение прочностных свойств. Поэтому он широко используется в качестве предварительной операции, производимой после отливки, ковки, штамповки и т.п., с целью подготовки структуры к механической обработке или закалке.

Отжиг стали включает три последовательных этапа:

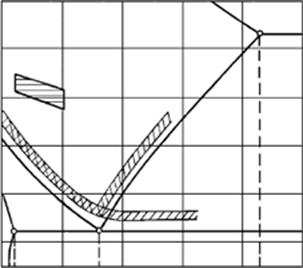

1). нагрев до температуры аустенизации (на 20 – 30 °С выше критической точки Ас3 для доэвтектоидной стали и выше АС1 для заэвтектоидной стали (см. заштрихованную область на рис. 1));

2). выдержка при температуре аустенизации;

3). медленное охлаждение, как правило, вместе с печью.

|

|

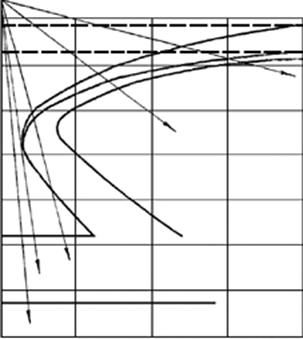

Рис. 1. Области температур аустенизации при закалке,

отжиге и нормализации сталей

При нагреве и выдержке сталей выше 727 ° (АС3) происходит процесс аустенизации. В доэвтектоидной стали процесс

аустенизации идет в два этапа:

1). превращение перлита в аустенит;

2). растворение феррита в аустените. В заэвтектоидной стали аустенизация включает лишь первый этап (П ® А).

Превращение П ® А совершается по диффузионному механизму и включает две стадии: возникновение зародышей аустенита на межфазной границе "феррит – цементит" и их рост. Размер зерен аустенита в момент окончания превращения зависит от температуры и времени выдержки. В ходе превращения в пределах исходного зерна перлита возникает несколько зерен аустенита, т.е. происходит измельчение исходного зерна. С повышением скорости нагрева критические точки АС1 и АС3 смещаются в область более высоких температур. Соответственно за счет температурного гистерезиса увеличивается скорость возникновения зародышей и их количество и уменьшается размер первичного зерна аустенита.

Длительная выдержка при температурах аустенизации может привести к коалесценции первичных зерен в более крупные вторичные зерна аустенита. Укрупнение зерен аустенита сверх определенного, заранее заданного размера, называется перегревом.

Таким образом, превращение П ® А определяет размер реального зерна в стали. Поэтому во избежание перегрева температура аустенизации не должна превышать температуру критической точки АС1 или АС3 (в зависимости от содержания углерода в стали) более чем на 20 – 30 °С.

При медленном охлаждении начинается превращение аустенита (см. рис. 2). В процессе охлаждения доэвтектоидной стали сначала из аустенита выделяется феррит, а затем при температуре Аr1 оставшийся аустенит превращается в перлит по реакции:

Feg(C) ® Fea(C) + Fe3C.

В заэвтектоидной стали при охлаждении происходит лишь распад аустенита с образованием перлита (вторичный цементит выделяется в малых количествах).

Превращение А ® П также совершается по диффузионному механизму и включает стадии образования и роста ферритных и цементитных зародышей. Ферритные зерна возникают в объемах аустенита, где (вследствие флуктуаций по составу) содержание угле-

|

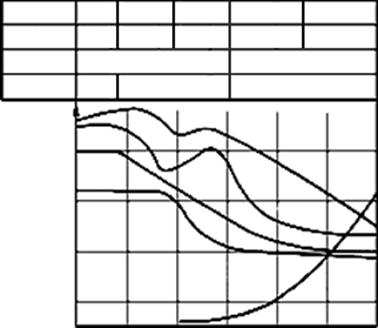

Рис. 2. Диаграмма изотермического превращения аустенита (сталь 45) и кривые охлаждения при отжиге V1, нормализации V2 и закалке V3

рода понизилось до 0,02%. В этих объемах гранецентрированная решетка аустенита перестраивается в объемноцентрированную (феррит). При образовании и росте ферритных зерен прилегающие к ним зоны аустенита обогащаются углеродом вплоть до 6,67 %. Объемы с таким составом становятся зародышами цементита. В результате аустенит превращается в смесь чередующихся объема феррита и цементита пластинчатой формы. С увеличением скорости охлаждения (например, с V1 до V2 на рис. 2) понижается температура превращения А ® (Ф + Ц), снижается скорость диффузии и, соответственно, уменьшается толщина ферритных и цементитных прослоек, т.е. повышается степень дисперсности структуры.

В соответствии с дисперсностью различают три типа феррито-цементитной смеси: перлит, сорбит и троостит. В перлите толщина ферритных и цементитных прослоек составляется около 0,4 – 0,75 микрон. Перлит характеризуется минимальной твердостью (для стали У8 – 15 – 20 HRC). Троостит имеет наибольшую степень дисперсности Ф + Ц смеси (межпластиночное расстояние около 0,1 микрона) и наибольшую твердость (~ 40 HRC). Сорбит занимает промежуточное положение между перлитом и трооститом как по дисперсности Ф + Ц (0,2 – 0,25 микрон), так и твердости (~ 25 – 30 HRC).

Различают отжиг 1-го и 2-го рода. Ранее сказанное относится к отжигу 2-го рода, то есть основанному на полиморфных превращениях.

Отжиг 1-го рода частично или полностью устраняет отклонения от равновесного состояния, возникшие при предыдущей обработке, причем его проведение не обусловлено фазовыми полиморфными превращениями. Различают следующие разновидности отжига 1-го рода: диффузионный (гомогенизация), низкий и рекристаллизационный.

Диффузионный отжиг проводят с целью устранения или уменьшения дендритной ликвации, возникшей за счет избирательной кристаллизации отливок. Выравнивание химического состава происходит за счет протекания диффузионных процессов. Поэтому гомогенизирующий отжиг (рис. 1) проводят при максимально возможной температуре (1100 – 1150 °С) и длительной выдержке (до 200 часов). Указанные температурно-временные условия приводят, как правило, к "перегреву". В результате медленного охлаждения возникают крупные (1 – 4 балла) зерна феррита и перлита (в доэвтектоидной стали) или перлита и вторичного цементита (в заэвтектоидной стали). Для измельчения зерна (и устранения перегрева), возникшего при диффузионном отжиге (аналогично при литье, ковке или штамповке), обычно применяют полный отжиг или нормализацию (см. далее).

Низкий отжиг применяют в случае, если структура стали после горячей механической обработки не требует исправления, нет необходимости в перекристаллиазции и требуется только снять внутренние напряжения. Сталь нагревают до температуры несколько ниже АС1 (650 – 680 °С), а после выдержки – охлаждение на воздухе. Скорости нагрева и особенно охлаждения при низком отжиге должны быть небольшими, чтобы не возникли новые внутренние термические напряжения.

Рекристаллизационный отжиг – это термическая обработка деформированного металла. Данный вид термообработки применяют после холодной деформации для снятия наклепа.

Отжиг 2-го рода основан на использовании фазовых полиморфных превращений. Существуют следующие виды отжига 2-го рода: полный, неполный, изотермический, сфероидизирующий, нормализация.

Отжиг при температурах выше критической точки АС3 называется полным. Полному отжигу подвергают лишь доэвтектоидные и эвтектоидные стали. При полном отжиге Тотж = АС3 + (20 – 30) °С в превращениях участвуют все структурные составляющие, т.е. феррит и перлит (заштрихованная область на рис. 1). В результате двукратной перекристаллизации Ф + П ® А ® Ф + П полностью снимаются внутренние напряжения, и получается равновесная структура (Ф + П) с максимальной пластичностью и минимальной прочностью.

Неполный отжиг сталей проводится в температурном интервале на 20 – 50 °С выше критической точки АС1. Неполный отжиг используется только для заэвтектоидных сталей, так как при полном отжиге эти стали охрупчиваются вследствие образования сплошной сетки вторичного цементита и укрупнения зерна аустенита. При неполном отжиге Тотж = АС1 + (20 – 50) °С в аустенит превращается лишь перлит и незначительная часть вторичного цементита. Большая часть цементита сохраняется и препятствует росту аустенитного зерна. При последующем охлаждении вместе с печью аустенит превращается в перлит. Таким образом, заэвтектоидная сталь после неполного отжига имеет структуру перлита и вторичного цементита, которая характеризуется достаточно высокой пластичностью, низкой твердостью и удовлетворительной обрабатываемостью резанием.

Для доэвтектоидных сталей неполный отжиг применяется крайне редко и только с целью улучшения обрабатываемости сталей на металлорежущих станках. В этом случае неполный отжиг приводит к получению мелкозернистой структуры (Ф + П) с более низкой ударной вязкостью, чем при полном отжиге (связано с тем, что большая часть феррита в превращении не участвует и сохраняется исходные свойства и повышенный уровень внутренних напряжений).

Сфероидизирующим отжигом называется процесс термической обработки стали на структуру зернистого перлита (второе название – зернистый цементит). Он включает нагрев стали до температуры на 10 – 20 °С выше критической точки АС1, охлаждение до 700 – 650 °С, длительную выдержку при этой температуре (2 – 4 часа) и последующее охлаждение на воздухе. Низкая температура аустенизации обеспечивает сохранение достаточно большого количества нерастворенного цементита, который при последующей изотермической выдержке (ниже Аr1) способствует возникновению зернистого перлита (цементит имеет глобулярную форму).

Сталь со структурой зернистого перлита характеризуется минимальной твердостью, максимальной пластичностью и хорошей обрабатываемостью на металлорежущих станках. Поэтому сфероидизирующий отжиг используется для инструментальных эвтектоидных и заэвтектоидных сталей перед обработкой резанием. Сфероидизирующий отжиг также необходим для обеспечения качественной закалки инструмента.

Изотермический отжиг часто проводят на практике с целью экономии времени.

В этом случае легированную сталь нагревают как при полном отжиге, а затем быстро охлаждают (чаще переносом в другую печь) до температуры, лежащей ниже АС1 на (50 – 100) °С. При этой температуре сталь выдерживается до полного распада аустенита, т.е. осуществляется изотермическая выдержка, после чего охлаждается на воздухе.

Для ускоренного отжига температуру изотермической выдержки желательно выбирать близкой к температуре минимальной устойчивости переохлажденного аустенита.

После изотермического отжига получается более однородная структура, что связано с выравниванием температуры по сечению детали и превращением по всему объему одновременно.

Нормализация заключается в нагреве стали выше критической температуры АС3 на (30 – 60) °С для доэвтектоидной стали и на (50 – 60) °С выше АСm для заэвтектоидной (рис. 1) с последующим охлаждением на воздухе. Нормализация является разновидностью полного отжига и отличается от него, главным образом, скоростью охлаждения. При отжиге охлаждение производится вместе с печью со скоростью (50 – 150) °С в час (V1 на рис. 2), при нормализации – на спокойном воздухе со скоростью (2 – 4) °С в секунду (V2). Вследствие ускоренного охлаждения при нормализации аустенит переохлаждается до более низких температур и распадается на сорбит с пластинчатой формой цементита. Поэтому нормализованная сталь имеет более высокую прочность и твердость, чем отожженная. Ударная вязкость сталей после нормализации примерно в 1,5 раза выше, чем в исходном состоянии (после прокатки). Это позволяет использовать нормализацию в качестве операции окончательной обработки мало- и среднеуглеродистых сталей. Для заэвтектоидных сталей нормализация применяется с целью устранения цементитной сетки.

- ЗАКАЛКА

При закалке идет процесс формирования неравновесных структуру (в этом ее принципиальное отличие от различных разновидностей отжига, при которых возникают более или менее равновесные структуры). Закалка является основной упрочняющей операцией термической обработки стали, так как только в процессе закалки удается получить максимальную твердость и прочность.

Закалка включает две стадии: нагрев и выдержка до завершения аустенизации и охлаждение со скоростью, исключающей возможность распада аустенита по диффузионному механизму. Если скорость охлаждения V3 превышает критическую скорость закалки Vкр (рис. 2), то при переохлаждении ниже критической точки Мн аустенит превращается в мартенсит. Мартенситом является упорядоченный пересыщенный твердый раствор внедрения углерода в Fea. Мартенситное превращение происходит за счет мгновенной перестройки гранецентрированной решетки аустенита в объемноцентрированную путем сдвига атомов железа и углерода на расстояния, не превышающие межатомные. В процессе мартенситного превращения диффузия железа и углерода полностью исключается и, соответственно, формируется пересыщенный твердый раствор углерода в Fea - мартенсит закалки. Мартенсит закалки имеет тетрагональную (удлиненную в направлении ребра с) объемноцентрированную решетку (рис. 3). Степень тетрагональности  увеличивается с повышением содержания углерода в мартенсите. Соответственно, с увеличением содержания углерода повышается твердость мартенсита, достигая HRC 60 при 0,6% С.

увеличивается с повышением содержания углерода в мартенсите. Соответственно, с увеличением содержания углерода повышается твердость мартенсита, достигая HRC 60 при 0,6% С.

Стали с содержанием углерода менее 0,2% не принимают закалки (в указанных сталях мартенситное превращение протекает при сравнительно высоких температурах, при которых за счет возможности диффузии углерода и железа происходит его быстрый распад).

Рис. 3. Кристаллическая решетка мартенсита

Превращение аустенита в мартенсит (рис. 2) начинается при переохлаждении стали до мартенситной точки Мн и заканчивается при температуре Мк. Обычно превращение А ® М остается незавершенным: даже при температурах ниже Мк в закаленной стали кроме мартенсита сохраняется часть аустенита, так называемый "остаточный аустенит". Количество Аост растет с увеличением содержания углерода и понижением критических точек Мк. Остаточный аустенит снижает твердость закаленной стали, поэтому высокоуглеродистые, особенно легированные стали, с целью повышения твердости, а также стабилизации размеров и структуры за счет более полного превращения аустенита в мартенсит часто подвергают обработке холодом (минус 70 – минус 100 °С).

Практические результаты проведения операции закалки зависят от двух условий: температуры аустенизации и скорости охлаждения. Доэвтектоидные и эвтектоидные стали подвергаются так называемой полной закалке, заэвтектоидные – неполной. Соответственно, аустенизация доэвтектоидных и эвтектоидных сталей осуществляется при температуре на (20 – 30) °С выше точек АС1 (заштрихованная область на рис.1). Нагрев до более высоких температур вызывает рост зерна – перегрев.

Аустенизация доэвтектоидной стали в интервале АС1 – АС3 (неполная закалка) приводит к понижению твердости и росту хрупкости стали после закалки вследствие получения двухфазной структуры: мартенсит и феррит. Наоборот, для заэвтектоидной стали неполная закалка является основным режимом ее обработки. В этом случае, с одной стороны, исключается возможность формирования крупнозернистой структуры, с другой, в структуре сохраняются частицы цементита, повышающие твердость и износостойкость сталей. Применение полной закалки для заэвтектоидных сталей нежелательно, так как аустенизация при температуре выше Асm + (20 – 30) °С приводит к растворению цементита и росту величины зерен, что в конечном итоге увеличивает количество остаточного аустенита, коробление при закалке и сопровождается падением твердости.

1. Закалка в одном охладителе (непрерывная) применяется для мелких деталей (до 5 мм в сечении) из углеродистой стали и большего сечения из легированной стали. Недостаток возникновения внутренних напряжений, которые приводят к изменению формы детали (коробление, поводка и т.д.).

2. Закалка в двух охладителях (прерывистая). Изделие быстро охлаждают в одной среде (например, в воде), а затем медленно в другой (в масле). Медленное охлаждение проходит в мартенситном интервале температур. Это снижает закалочные напряжения. Применяют для закалки инструментальных сталей.

3. Ступенчатая закалка. Деталь охлаждается в среде, нагретой до температуры 180 – 200 °С, выдержка при этой температуре (t° > Мн) и охлаждение на воздухе. Снижаются все виды напряжений. Применяют для изделий, склонных к короблению, изменению формы.

4. Изотермическая закалка похожа на ступенчатую закалку. Длительность выдержки должна быть такой, чтобы закончился распад аустенита. Применяется для повышения конструкционной прочности легированных сталей.

5. Закалка с самоотпуском. Охлаждение прерывают, когда t°серед > t°поверх > Мн. На поверхности образуется мартенсит, который получает отпуск за счет выравнивания температуры по сечению от нагретой середины к поверхности. Применяют для обработки ударного инструмента (керны, зубила, молотки и т.д.).

Для выбора температур закалки углеродистой стали необходимо знать положение критических точек АС3 и АС1. Для доэвтектоидных сталей критические точки наиболее просто определяются методом пробных закалок.

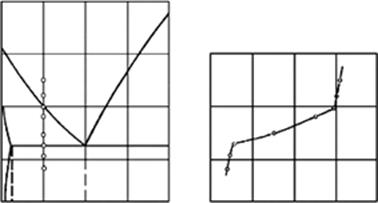

Рис.4. Влияние температуры нагрева на фазовый состав и твердость доэвтектоидной стали после охлаждение в воде.

Сущность метода: несколько образцов стали охлаждаются в одной и той же среде (воде) с различных температур. Температура пробных закалок выбирается для ряда характерных значений: ниже предполагаемого значения критической точки АС1, между АС1 и АС3, и выше предполагаемого значения АС3 (рис. 4, а). При нагреве образца ниже АС1 (ниже температуры существования аустенита) закалка не происходит: после охлаждения сохраняется исходная феррито-перлитная структура с низкой твердостью. При охлаждении образцов с температуры АС1 – АС3 происходит частичная закалка: в структуре стали наряду с мягким ферритом образуется и весьма твердый мартенсит. Количество мартенсита, а следовательно твердость стали, возрастает по мере повышения температуры от АС1 до АС3. При закалке с температуры выше АС3 сталь приобретает структуру мартенсита и максимальную твердость, практически независимую от фактического значения температур. Таким образом, если после пробных закалок измерить твердость и построить кривую HRC = f(Тзак), то по перегибам на этой кривой можно примерно определить положение критических точек АС1 и АС3 (рис. 4, б).

Необходимая скорость охлаждения при закалке обеспечивается подбором охлаждающих сред, в качестве которых обычно используют воды, растворы солей, щелочей, масло и т.п. Идеальная охлаждающая среда должна обеспечивать максимальную скорость охлаждения в интервале минимальной устойчивости аустенита (~ 550 °С) и замедленное охлаждение при температурах мартенситного превращения. Если скорость охлаждения в интервале 500 – 650 °С меньше критической скорости закалки (например, V4 на рис. 2), то часть аустенита может превратиться в троостит и, следовательно, твердость после закалки будет значительно меньше, чем при закалке на мартенсит. Медленное охлаждение в нижнем интервале температур необходимо для превращения аустенита в мартенсит одновременно по всему объему детали. В противном случае, из-за градиента температур и значительной разницы удельных объемов аустенита и мартенсита возникают внутренние напряжения, которые могут привести к короблению или разрушению детали.

Практически в качестве закалочной среды для углеродистых сталей используют воду или водные растворы солей, щелочей и т.п. Необходимость применения водных сред обусловлена тем, что только вода может обеспечить в районе наименьшей устойчивости аустенита (~ 550 °С) скорость охлаждения большую, чем критическая скорость закалки для углеродистых сталей (соответственно Vохл» 600 °/сек, Vкрит» 400 – 600 °/сек). Отмеченное справедливо для сталей с содержанием углерода больше 0,3 %. малоуглеродистые стали имеют столь высокую критическую скорость закалки, что ее достижение возможно лишь при применении растворов солей, щелочей и кислот.

Закалка в воду вызывает значительные внутренние напряжения и, соответственно, большое коробление. Более мягкой закалочной средой является минеральное масло. Закалка в масло обеспечивает снижение скорости охлаждения в интервалах мартенситного и перлитного превращений примерно в 10 – 15 раз. Это гарантирует более низкий уровень внутренних напряжений. Однако, закалка углеродистых сталей в масло не обеспечивает получения максимальной твердости, так как охлаждение происходит со скоростью меньше критической, и аустенит распадается на смесь троостита и мартенсита. Масло успешно используется в качестве закалочной среды при закалке легированных сталей, которые характеризуются повышенной устойчивостью переохлажденного аустенита и, соответственно, значительно меньшей критической скоростью закалки, чем углеродистые стали. Для дополнительного снижения внутренних напряжений часто применяют прерывистую или ступенчатую закалку.

- ОТПУСК

Мартенсит закалки, являясь пересыщенным раствором углерода в a-железе, не обладает стабильностью и достаточной ударной вязкостью. Кроме того, остаточные внутренние напряжения могут вызвать с течением времени деформацию, коробление или разрушение закаленных деталей. Для стабилизации структуры и размеров изделий, повышения пластичности и уменьшения внутренних напряжений необходимо проведение отпуска.

Отпуском называют нагрев закаленной стали до температуры ниже критической точки АС1, в результате которого неустойчивые структуры (мартенсит и аустенит остаточный) переходят в более стабильные мартенсито-карбидные или феррито-цементитные смеси.

Отпуск является заключительной операцией термической обработки. Он обеспечивает получение желаемого сочетания механических свойств за счет регулируемого снижения прочности и повышения пластичности. Конечная структура и свойства определяются максимальной температурой отпуска, в зависимости от которой различают четыре превращения при отпуске (рис. 5):

1). Превращение мартенсита закалки в мартенсит отпуска происходит в температурном интервале 60 – 180 °С. Сущность первого превращения заключается в распаде исходного пересыщенного твердого раствора углерода в a-железе на когерентную смесь нестабильного e-карбида и малоуглеродистого мартенсита. Эта двухфазная смесь называется мартенситом отпуска. Поскольку содержание углерода (%С) в матричной фазе мартенсита отпуска меньше, чем в мартенсите закалки, то в ходе первого превращения снижается степень тетрагональности, уменьшается удельный объем, и, как следствие, длина Dℓ образца, фиксируемая на дилатометрической кривой. Резко улучшаются характеристики пластичности и вязкости, несмотря на некоторый рост твердости (в высокоуглеродистых сталях) и прочности;

2). Распад остаточного аустенита на мартенсит отпуска в закаленной углеродистой стали имеет место при температуре 180 – 250 °С. Поскольку аустенит имеет меньшую твердость и удельный объем по сравнению с мартенситом, то процесс сопровождается некоторым увеличением твердости (в высокоуглеродистых сталях), длины образца и уменьшением ударной вязкости;

3). Превращение мартенсита отпуска на феррито-цементитную смесь происходит при температурах 300 – 400 °С. При этом a-твердый раствор приобретает почти равновесную концентрацию углерода (~ 0,1%), а избыток углерода выделяется в виде глобулярных карбидов Fe3C. Размер цементитных включений (dк на рис. 6) увеличивается с повышением температуры отпуска и, соответственно, по мере повышения температуры, монотонно уменьшается твердость и прочность стали и увеличивается ее пластичность. Длина образца уменьшается, так как феррито-цементитные смеси имеют меньший удельный объем, чем мартенсит. Структуру стали, отпущенной при 350 – 450 °С, называют трооститом отпуска;

4). Четвертое – процесс сфероидизации и коагуляции карбидных частиц, происходящий при нагреве закаленной стали до 400 – 650 °С. Структура стали после четвертого превращения называется сорбитом отпуска. Сорбит, как и троостит, состоит из феррито-цементитной смеси, но цементитные частицы имеют большие размеры и более округленную форму.

|

Рис. 5. Изменение структуры и свойств углеродистой стали при отпуске

В зависимости от режима и назначения различают три вида отпуска:

1). низкий отпуск – нагрев закаленной стали до 150 – 220 °С, выдержка 2 – 3 часа с целью снятия внутренних напряжений, повышения вязкости и пластичности без существенного понижения твердости. Низкий отпуск используют при обработке измерительного, режущего инструмента, холодных штампов и деталей после цементации, т.е. при термообработке заэвтектоидных, эвтектоидных и цементуемых сталей;

2). средний отпуск – нагрев закаленной стали до 350 – 500 °С, выдержка 1 -2 часа с целью повышения пластичности, ударной вязкости и упругости стали за счет небольшого снижения прочности и твердости. Этому отпуску подвергают стали с 0,5 – 0,65% углерода, применяемые для рессор и пружин;

3). высокий отпуск – нагрев закаленной стали до 500 – 600 °С, выдержка 0,5 – 1 час с целью получения максимально возможной вязкости и пластичности при относительно высокой прочности. Высокий отпуск применяют при термообработке большинства ответственных деталей машин, изготовленных из сталей с содержанием углерода 0,3 – 0,5%.

Скорость охлаждения углеродистых сталей после отпуска не меняет структуры и свойств, и поэтому используют, как правило, охлаждение на воздухе, что исключает возможность появления высоких термических напряжений.

ЗАДАНИЕ

1. Определить критические точки доэвтектоидной стали методом пробных закалок и выбрать оптимальный интервал температуры закалки.

2. Исследовать влияние на твердость стали скорости охлаждения при закалке и выбрать оптимальную закалочную среду.

3. Исследовать влияние температуры отпуска на твердость стали.

|

|

|

|

|

Дата добавления: 2015-05-06; Просмотров: 1844; Нарушение авторских прав?; Мы поможем в написании вашей работы!