КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Пример расчет режима ручной дуговой сварки многопроходной длинными участками - напроход

|

|

|

|

Рекомендуемый диаметр электрода, режим его горения и

Е 51 3 - Б 2 0

Паспортные характеристики электродов

| Марка электрода | Прочность металла шва (не менее) sВ, Мпа (кгс/мм2) | Химический состав металла шва, % | Технологические характеристики | |||||

| С | Mn | Si | S | P | Коэффи-циент наплавки, aн, г/(А×ч) | Коэффи-циент расхода, кр, кг/кг | ||

| УОНИ 13/45 УОНИ 13/55 УОНИ 13/65 УОНИ 13/85 | 420 (42) 500 (50) 620 (62) 900 (90) | 0,10 0,10 0,14 0,14 | 0,60 1,0 1,20 2,0 | 0,20 0,30 0,40 0,80 | < 0,030 | < 0,035 | 8,5 9,0 9,0 9,5 | 1,6 1,6 1,7 1,7 |

Обозначение по ГОСТу.

Э50 – УОНИ-13/55 – 4,0 – УД1

Диаметр электрода dэл, мм и его режима горения (сила сварочного тока Ig, А и натяжение дуги Ug, B) выбирают используя таблицу 5.

Первый слой (корневой) и при сварке короткими участками используют электрод диаметром 4 мм, а при сварке «напроход» второй и последующие слои выполняют электродом диаметром в зависимости от толщины (S, мм) свариваемых элементов. При выборе технологических вариантов заполнения разделки (блоком, каскадом и т.п.) принимают время горения одного электрода τэл»70±5сек и длина наплавляемого (сварочного) валика lвал » 140±20 мм.

Таблица 5

толщина свариваемого металла

| Диаметр электрода Æ, мм (…)* | Сварочный ток, IG, А | Напряжение Дуги Ug, В | Толщина свариваемого металла** S, мм |

| 3,0 (4,5) 4,0 (6,2) 5,0 (7,5) 6,0 (8,6) | 80 – 100 130 – 170 170 – 210 200 - 280 | 22 – 24 22 – 24 23 – 25 24 – 26 | 3 – 6 4 – 10 8 – 20 более 16 |

(…)* - Диаметр электрода по покрытию.

**- Первый валик (коренной шов) выполняется электродами диаметром 4,0 мм, независимо от толщины свариваемого металла.

Расчеты учитывают условие качественного формирования валика (шва) по геометрическим размерам:

4.1.1. Вычислить площадь поперечного сечения шва Fн мм2. конструктивные элементы подготовки кромок и сварного шва даны в табл. 1 и 2, соответственно по вариантам.

Для соединения С8:

Fн = 2S + 0,5 (S-1)2+ 0,73 ·В·g, мм2

Для соединения С17:

Fн = 2S +(S-1)2·tg250 + 0,73 ·В·g, мм2

4.1.2. Площадь поперечного сечения валиков F, мм2, для обеспечения хорошего формирования валиков и шва следует принимать в пределах:

первый валик

F1=(6÷8) dэ ≤ 25÷32 мм2

последующие валики

Fn=(8÷10) dэ ≤ 40÷55 мм2

Площадь поперечного сечения первого валика следует принимать ближе в верхнему пределу, т.к. в этом случае валик будет выполняться на максимальной погонной энергии qn, Дж/см, что позволит получить минимальную для данных условий скорость охлаждения.

4.1.3. К оличество валиков n, шт. необходимое для заполнении разделки, вычислить по формуле и полученную величину округлить до ближайшего целого числа

4.1.4. По принятому числу валиков и площади первого валика определить (уточнить) площадь остальных валиков Fn, мм2, и проверить лежит ли она в пределах указанных ранее (п. 5.1.2.)

4.1.5. Скорость сварки Vс, м/час, первого и последующих валиков рассчитать по формуле

где F- площадь валика, мм2, и имеет значение F1, или Fn

4.1.6. Время выполнения первого и следующих валиков вычислить по зависимости

где V c- скорость сварки, м/час, при выполнении соответствующих проходов – первым (τ1) и последующих (τn).

4.1.7. Массу наплавленного металла Мн, кг, определить по формуле

Мн = L·Fн·ρ·10-3, кг

4.1.8. Масса электродов, необходимых для выполнения шва

Мэ = Мн· кр, кг

4.1.9. Время горения дуги при сварки соединения определяется по формуле

τ=τ1+τn·(n-1), час

4.1.10. Время получения сварного соединения с учетом вспомогательных операций (удаление шлаковой корки, зачистки валика и т.п.), т.е. общее технологическое время (τоб) увеличивается не менее чем в два раза:

τоб =τ·2, час

4.2.1. Далее надо вычислить скорость охлаждения первого валика (околошовной зоны - ОШЗ) при температуре наименьшей устойчивости аустенита Т=5500С.

При многопроходной сварке длинными участками максимальная скорость охлаждения будет расчетная на оси и в ОШЗ от первого валика, т.к. второй и последующие выполняются на большей погонной энергии и накладываются на металл, подогретый теплотой первого и последующих валиков. Это явление называется автоподогревом.

Процесс распространения теплоты при наложении первого валика близко к процессу распространения теплоты от мощного быстро-движущегося источника на поверхности листа, т.е. расчетная схема «бесконечная пластина» или «плоский слой». Действительное распространение теплоты отличается от расчетной схемы и корректируется поправочными коэффициентами.

4.2.2. Для стыкового соединения коэффициенты для погонной энергии К, и толщины изделия равны между собой и рассчитываются по формуле:

где: a - угол разделки кромок, град и соответственно составляют 450для С8 и 500 для С17.

4.2.3. Расчетное (приведенное) значение погонной энергии gпр, при выполнении первого валика определяется по зависимости

4.2.4. Расчетную (приведенную) толщину детали Sр вычислить по зависимости:

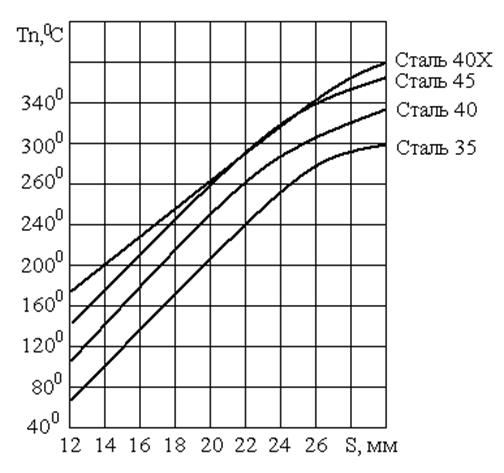

4.2.5. Задать температуру предварительного подогрева детали Тп. Значение следует принять с точностью ±100С по соответствующим графикам на рис. 3. Графики построены империческим способом для данного вида соединения.

Рис. 3 Температура предварительного подогрева сталей (Тn) в зависимости оттолщины изделия при наложении первого валика сечением F1=30 мм2.

Марки стали и площади сечения первого валика F1»30 мм2. В процессе сварки допускается колебание температуры подогрева ±200 и в интервале допустимых значений колебание других технологических параметров без ухудшения свойств сварного соединения.

4.2.6. Определить общепринятый промежуточный безразмерный критерий 1/q по выражению

4.2.7. Используябезразмерный критерий1/q и график на рис. 4 найти коэффициент учитывающий влияние ограниченности изделия по толщине: w

w= см. на рис. 4

Рис. 4 Зависимость коэффициента w от критерия 1/q.

4.2.8. Определить действительную мгновенную скорость охлаждения металла шва и ОШЗ.

Wo, 0С/сек, при температуре Ткр = 5500С по формуле для плоского поля

4.2.9. Расчетную скорость охлаждения сравнить с рекомендуемыми интервалом скоростей охлаждения по отсутствию холодных трещин закалочного происхождения и изменению структуры и свойств ЗТВ.

Wmin<Wo<Wmax

Если она не отвечает заданному интервалу, то расчет надо повторить с п. 5.2.3.

4.2.10. Расчеты повторить сделав следующие изменения:

- силу сварочного тока Ig и напряжение дуги Ug в рекомендуемых границах;

- скорость сварки V C1 ±15%;

- температуру предварительного подогрева ±200С.

4.3. Привести конечные результаты и технологические рекомендации по варианту сварки длинными участками или «напроход»:

Температура предварительного подогрева Тn, 0С.

Сварка корневого слоя (валика) диаметром электрода dэ=4,0 мм.

Сила сварного тока Ig, А;

Напряжение дуги Ug, В;

Скорость сварки VC1, м/час и время прохода 50 мм шва в секундах.

Сварка второго и последующих слоев диаметром электрода dэ, мм

Сила сварного тока Ig, А;

Напряжение дуги Ug, В;

Скорость сварки Vcn, м/час и время прохода 50 мм шва в секундах.

Количество проходов n, шт.

Время получения сварного соединения τоб, час.

Масса электродов, необходимых для выполнения шва Мэ, кг.

|

|

|

|

|

Дата добавления: 2015-05-06; Просмотров: 2016; Нарушение авторских прав?; Мы поможем в написании вашей работы!