КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Сварочные покрытые электроды для дуговой сварки и наплавки

|

|

|

|

Электроды представляют собой стержни длиной до 450 мм, изготовленные из сварочной проволоки (ГОСТ 2246-85), на поверхность которых нанесен слой покрытия различной толщины.

Покрытие предназначено для повышения устойчивости горения дуги, образования комбинированной газошлаковой защиты, легирования и рафинирования металла. В состав покрытий электродов входят различные материалы (компоненты).

1. Газообразующие компоненты – органические вещества: крахмал, пищевая мука, декстрин либо неорганические вещества, обычно карбонаты (мрамор CaCO3, магнезит MgCO3 и т.д.).

2. Легирующие элементы и элементы-раскислители: кремний, марганец, титан и др. (в виде сплавов этих элементов с железом (ферросплавы)).

3. Ионизирующие или стабилизирующие компоненты, содержа-щие элементы с низким потенциалом ионизации, а также различные соединения, в состав которых входят калий, кальций, мел, полевой шпат, гранит и др.

4. Шлакообразующие компоненты (марганцовые, титановые руды) и минералы (гельменитовый и рутиловый концентраты, полевой шпат, кремнезем, гранит, мрамор, плавиковый шпат и др.).

5. Связующие – водные растворы силикатов натрия или калия, называемые натривыем или калиевым жидким стеклом.

6. Формовочные добавки – вещества, придающие обмазочной массе лучшие пластические свойства – бентонит, каолин, декстрин, слюда и др.

В покрытие электродов вводится до 60 % железного порошка с целью повышения производительности сварки и увеличения количества дополнительного металла, вводимого в шов.

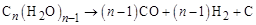

Газовая защита образуется в результате диссоциации органических веществ при Т > 200 оС.

(4.1)

(4.1)

диссоциации карбонатов при температуре около 900 °С (при парциальном давлении в газовой фазе Р СО2» 1 кгс/см2)

; (4.2)

; (4.2)

, (4.3)

, (4.3)

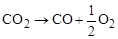

а также последующей диссоциации СО2

. (4.4)

. (4.4)

Расчеты показывают, что при Т = 0 оС и давлении 1 кгс/см2 диссоциация 1 г органических соединений приводит к выделению примерно 1450 см3 СО + Н2, а 1 г карбоната СаСО3 – к выделению

340 см3 газов. В дуге газы нагреваются до Т = 550…800 оС; объем, выделившихся при этих температурах газов составляет 1000…1400 см3 (при нагреве газа на 1 оС его объем увеличивается на 1/273).

На 1 г расплавленного электродного стержня выделяется 90…

120 см3 защитного газа (СО2 и Н2), что обеспечивает надежную защиту сварочной ванны.

Состав шлакообразующих компонентов может быть различным; это окислы кальция, магния, марганца, железа, алюминия, кремния, титана, натрия, галогены CaF2 и др.

Для сварки алюминия и алюминиевых сплавов применяются покрытия из бескислородных соединений, хлоридов и фторидов (KCl, NaCl, KF и др). применение окислов недопустимо для покрытий электродов, ввиду большого сродства алюминия к кислороду.

Требования к толстым покрытиям электродов:

1) обеспечение стабильного горения дуги;

2) облучение металла шва с необходимым химическим составом и свойствами;

3) спокойное, равномерное плавление электродного стержня и покрытия;

4) хорошее формирование шва и отсутствие в нем пор, шлаковых включений и др.;

5) легкая отделимость шлака после остывания с поверхности шва;

6) хорошие технологические свойства обмазочной массы, не затрудняющие процесса изготовления электродов;

7) удовлетворительные санитарно-гигиенические условия труда при изготовлении электродов и сварке.

Технологические характеристики плавления электродов определяются экспериментально.

Коэффициент расплавления (г/А×ч)

, (4.5)

, (4.5)

где G p – масса расплавленного металла электрода(г)за время t горениядуги (ч); I – сила сварочного тока, А.

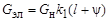

, (4.6)

, (4.6)

где G ст.эл– масса электрода; G доп.м – масса расплавленного дополнительного металла, содержащегося в покрытии электрода.

Коэффициент наплавки (г/А×ч)

, (4.7)

, (4.7)

где G н – масса наплавленного металла (г) при силе сварочного тока

I (А) за время t (ч), полученного за счет дополнительного металла, если он содержался в покрытии электрода.

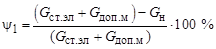

Коэффициент потерь (%)

, (4.8)

, (4.8)

если в покрытии содержится дополнительный металл,

. (4.9)

. (4.9)

Коэффициент массы покрытия k = G п/ G м,

где Gп – масса покрытия на электроде; G м– масса металла стержня на длине обмазочной части электрода.

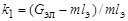

Если известна масса 1 см электродной проволоки m (г/см), то

k = (G эл – ml э)/ ml 0, где G эп и l эл – масса всего электрода (г) и его длина (см); l 0 – длина обмазочной части электрода, см.

Иногда массу покрытия на электроде относят к массе всего электрода:

(4.10)

(4.10)

для электродов, не содержащих в покрытии дополнительный металл,

aр = 7 – 13 г/А×ч; aн = 6 – 12,5 г/А×ч; y = 5 – 25 %.

Рассмотренные характеристики электродов используют для нормирования сварочных работ и расхода электродов.

Например, если известно F н и длина шва l ш, то Gн = F н l шg,

где g –плотность металла, г/см3.

В паспорте на выбранную марку электродов указывается сила сварочного тока и коэффициенты aр, aн, y и k.

Основное время сварки определяют по формуле

T 0 = t = G н/aн I. (4.11)

Массу электродов, необходимых для сварки данного шва:

. (4.12)

. (4.12)

Список ЛИТЕРАТУРы

1. Акулов А.И., Бельчук Г.А., Демянцевич В.П. Технология и оборудование сварки плавлением. Учебник для студентов вузов. – М.: Машиностроение, 1977. – 432 с.

2. Теория сварочных процессов: Учебник / Под ред. В.В. Фролова. – М.: Высшая школа, 1988. – 559 с.

3. Оборудование для дуговой сварки: Справочное пособие/ Под ред. В.В. Смирнова. – Л.: Энергоатомиздат. Ленингр. отделение, 1986. – 656 с

4. Чвертко А.И. Флюсовая аппаратура для автоматической и механизированной сварки. – М.: Машиностроение, 1986. – 160 с.

5. Электронно-лучевая сварка / О.К. Назаренко, А.А. Кайдалов,

С.Н. Колбасенко и др.; Под ред. Б.Е. Патона. – Киев: Наукова думка, 1987. – 256 с.

6. Григорьянц А.Г. Основы лазерной обработки материалов. – М.: Машиностроение, 1989. – 304 с.

7. Сварочные материалы для дуговой сварки: справочное пособие. в 2 т. Т.1. Защитные газы и сварочные флюсы / Под общ. ред. Н.Н. Потапова. – М.: Машиностроение, 1989. –544 с.

8. Ленивкин В.А., Дюргеров Н.Г., Сагиров Х.Н. Технологические свойства сварочной дуги в защитных газах. – М.: Машиностроение, 1989. –264 с.

9. Сварка и свариваемые материалы: в 3 т. Т. 1. Свариваемость материалов. Справ. изд. / Под ред. Э.Л. Макарова. – М.: Металлургия, 1991. – 528 с.

10. Сварочные материалы для дуговой сварки: справочное пособие.

в 2 т. Т. 2. Сварочные проволоки и электроды / Под общ. ред. Н.Н. Потапова. – М.: Машиностроение, 1993. –768 с.

11. Сварка и свариваемые материалы: в 3 т. Т. 2. Технология и оборудование. Справ. изд./ Под ред. В.М. Ямпольского. – М.: Изд-во МГТУ им.

Н.Э. Баумана, 1996. – 574 с.

12. Машиностроение. Энциклопедия / Ред. совет К.В. Фролов (пред.) и др. – М.: Машиностроение. – М38. Оборудование для сварки Т. IY-6/ В.К. Лебедев, С.И. Кучук-Яценко, А.И. Чвертко и др.; Под ред. Б.Е. Патона. 1999. – 496 с.

|

|

|

|

|

|

Дата добавления: 2015-05-06; Просмотров: 569; Нарушение авторских прав?; Мы поможем в написании вашей работы!