КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Поверхностная закалка

|

|

|

|

Старение высокоуглеродистых сталей

Старение стали

Эталоны ответов

1 а, 2 б, 3 б, 4 в, 5 г, 6 г, 7 б, 8 а, 9 в, 10 в, 11 г,

12 в, 13 г, 14 а, 15 в, 16 а, 17 г, 18 г, 19 б, 20 а.

Старение связано распадом старой фазы пересыщенного твердого раствора и выделением новых избыточных фаз.

Выделение новой фазы приводит к повышению твердости, прочности, хрупкости, и соответственно снижению пластичности, ударной вязкости. Для сталей процессы старения становятся возможными, так как быстрое охлаждение от температур выше PQ блокирует выделение вторичных критических фаз.

При вылеживании при комнатной температуре проходят процессы, предваряющие выделению этих фаз. Такое старение называют естественным.

Старение при повышенных температурах, искусственное старение, приводит к выделению высокоуглеродистых фаз.

Старение, зависящее от температуры, - термическое старение.

Для малоуглеродистых сталей характерно деформационное старение – упрочнение стали, подвергнутой холодной деформации (т.е деформации ниже рекристализационной деформации). Деформационное старение не зависит от температуры и от времени. Оно развивается в холоднодеформированных низкоуглеродистых сталях после вылеживания.

Причина упрочнения – это возникновение атмосфер Котрелла, которые создаются атомами C и N на дислокациях. Движение дислокаций затрудняется, и соответственно усилие деформации растет. Основным элементом, способствующим старению, является N. Оба элемента, и С, и N, плотно связаны с дислокациями. Соответственно выделение вторичных фаз не происходит. Бороться с дефектами стали можно, вводя в нее элементы, связывающие избыточный N (это Al).

Старение высокоуглеродистых сталей связано с распадом Мартенсита (М) и остаточного Аустенита (Аост). Низкий отпуск не снимает напряжения, по этому такая сталь при комнатной температуре, tкмн, продолжит все процессы. Присутствие М устраняем стабилизационным отпуском, Аост – обработкой холодом.

Поверхностная закалка применяется к изделиям, которые должны обладать высокой поверхностной твердостью, стойкостью, и, одновременно, динамической прочностью. При поверхностной закалке фазовые превращения претерпевает поверхностный слой (тонкий), а сердцевина остается в исходном состоянии. Вязкая сердцевина обеспечивает хорошее восприятие динамических нагрузок. При поверхностной закалке не наблюдается коробления, а также минимальна деформация.

Методы поверхностной закалки различаются способом нагрева. Существуют такие способы:

- нагрев расплавом металла или солей;

- нагрев токами высокой частоты (ТВЧ);

- контактный нагрев;

- нагрев электролитов;

Наиболее распространенный способ – это нагрев ТВЧ

Эта высокочастотная закалка представляет собой размещение изделия внутри индуктора, по которому протекает переменный ток. Вокруг изделия создаются электромагнитные токи, а в изделии возникают вихревые токи.

Распределение токов по сечению изделия не равномерное. Основная плотность тока находится вблизи поверхности и убывает по глубине (скин-эффект).

90% теплоты, выделенной вихревыми токами, приходится на глубину 1/3.Эта глубина называется глубиной распространения тока. Она определяется по формуле.

δ =5030  ,где

,где

ρ – Удельное сопротивление материала

μ- магнитная проницаемость;

f – частота;

Эту формулу можно записать более просто

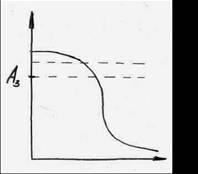

При переходе через точку А2,точку Кюри, (768  С),μ понижается (глубина проникновения тока резко растет). Поэтому мощность снижается, а отсюда и скорость нагрева снижается.

С),μ понижается (глубина проникновения тока резко растет). Поэтому мощность снижается, а отсюда и скорость нагрева снижается.

Глубина проникновения тока растет, что отражается в формуле горячей глубины проникновения тока:

гор

гор

Теплопроводность в сталях играет второстепенную роль.

Нагрев начинается около поверхности и протекает интенсивно до точки А2. После перехода через эту точку магнитная проницаемость падает, ток распространяется на следующий слой. Скорость нагрева в первом слое уменьшается, а во втором слое становится очень большой.

После нагрева второго слоя до точки А2 ,ток распределяется на следующий слой на всю величину δгор. Поэтому глубину закаленного слоя выбирают так, чтобы выполнялось условие:

зак

зак  гор

гор

Толщина закаленного слоя определяется размерами изделия; в мелких – до 20 мм – толщина закаленного слоя составляет до 20% радиуса или толщины изделия; в крупных – 10% от радиуса. Под закаленным слоем должна быть переходная зона не менее 25 – 30% от закалочного слоя.

Температура нагрева при закалке ТВЧ обычно выше, чем при обычной закалке. Это объясняется тем, что нагрев происходит очень быстро. Соответственно, Ас3 повышается. Роста зерна не наблюдается, так как выдержки нет. Аустенитное зерно образуется мелким, поскольку с повышением степени перегрева (∆Т), растет число зародышей. Однако при сильном перегреве возможен рост зерна. Температура нагрева зависит также от исходной структуры стали (структура отжига Ф-П, нормализации -Сорбит, С, или структура улучшения – зернистый Сорбит).

Температура нагрева тем ниже, чем выше дисперсность структуры. Рекомендуется перед закалкой ТВЧ изделия подвергать нормализации или улучшению.

Превращение А  М при закалке ТВЧ имеет свои особенности. Так как изотермической выдержки нет, А даже при самой высокой температуре не успевает выровнять состав. В результате мартенситное превращение испытывают микрообъемы А с разным содержанием Углерода (0,1 – 0,45%С). Соответственно, в этих объемах превращения начинаются при разных температурах. В тех микрообъемах, где содержание С% минимальное, превращение заканчивается выше 400

М при закалке ТВЧ имеет свои особенности. Так как изотермической выдержки нет, А даже при самой высокой температуре не успевает выровнять состав. В результате мартенситное превращение испытывают микрообъемы А с разным содержанием Углерода (0,1 – 0,45%С). Соответственно, в этих объемах превращения начинаются при разных температурах. В тех микрообъемах, где содержание С% минимальное, превращение заканчивается выше 400  С.

С.

При дальнейшем охлаждении этот М испытывает отпуск. Там формируется Ф – Ц смесь типа Бейнита (Б). Таким образом структура закаленного слоя представляет собой бесструктурный М (очень мелко игольчатый) с небольшими включениями Ф – Ц смеси. Такое строение обеспечивает высокую твердость (на 2 – 4 единицы выше чем при объемной закалке), с сохранением некоторого запаса вязкости.

Структура переходной зоны в доэвтектоидных сталях Ф и М, в заэвтектоидных – Т и М. В поверхностном мартенситном слое формируются сжимающие напряжения, что повышает усталостную прочность. Изделия после закалки в ТВЧ обязательно отпускаются (в обычной печи). Температура отпуска несколько выше обычной.

Недостатки закалки в ТВЧ

· дороговизна оборудования;

· необходимость индуктора для каждого вида изделия

Поэтому закалка ТВЧ целесообразна при массовом производстве.

|

|

|

|

|

Дата добавления: 2015-03-29; Просмотров: 464; Нарушение авторских прав?; Мы поможем в написании вашей работы!