КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Органические покрытия

|

|

|

|

Эмали

Пассивирование

Для защиты от коррозии применяют метод пассивирования — обработка металла в растворах хроматов или нитратов.

Для пассивирования оцинкованных изделий применяют раствор: 8-10 мл/л H2SO4 и Na2Cr207·2H20 — 200 г/л. Время обработки 5-30 с. От времени обработки зависит окраска пленки. При выдержке 5 с цвет пленки радужный с зеленоватым оттенком, а масса пленки составляет 0,9-1,2 г/м2. При дальнейшем увеличении времени цвет меняется от желтого до коричневого.

Для пассивирования алюминия используют раствор бихромата калия (200 г/л) и 2 мл/л НF.

Пассивация меди в хроматных растворах дает особенно хорошие результаты при защите изделий, соприкасающихся с парами SO2 и растворами нейтральных солей. Стальные детали можно обрабатывать в 60-90% растворе нитрита натрия. В результате они не ржавеют в течение двух лет.

Эмаль представляет собой стекловидную массу, получаемую сплавлением шихты (песок, мел, глина, полевой пшат и др.) и плавней (бура, сода, поташ, фтористые соли и др.). Кроме стеклообразующих веществ, в шихту вводят оксиды хрома, титана, цинка, повышающие жаростойкость, сцепляемость с металлом и придающие эмали нужную окраску.

Высокая химическая стойкость эмалей обусловлена присутствием буры и кремнезема; термостойкость обеспечивается близостью температурных коэффициентов линейного расширения покрытия и металла.

Наиболее жаростойкие эмали (так называемые керамические) выдерживают температуру 1100 ºС, а в отдельных случаях до 1400 ºС.

Эмалевые покрытия стойки к минеральным и органическим кислотам, солям, газовым средам, но разрушаются горячими растворами концентрированных щелочей, плавиковой кислоты и рядом фтористых соединений.

Эмалевую суспензию наносят на очищенную поверхность изделия погружением в расплав или пульверизацией из специального пистолета, после чего обжигают до спекания в пламенной или муфельной печи при температуре 880— 1050 ºС

Лакокрасочные покрытия. Защита металлов лакокрасочными покрытиями — наиболее старый и один из самых распространенных способов защиты от коррозии.

Основными достоинствами лакокрасочных покрытий

являются:

1) сравнительная дешевизна;

2) относительная простота нанесения;

3) легкость восстановления разрушенного покрытия;

4) сочетаемость с другими способами защиты, например протекторной защитой, фосфатными и оксиднымипокрытиями;

5) возможность получения покрытий любого цвета, обладающих наряду с защитными свойствами красивым внешним видом.

При соответствующем подборе материалов и способа нанесения эти покрытия обеспечивают достаточно надежную защиту металлических конструкций от коррозии в атмосфере и ряде коррозионных сред (окраска речных и морских судов, водонапорных баков и др.)

К недостаткам лакокрасочных покрытий следует отнести малую термостойкость (предельная температура наиболее термостойких красок 150 – 200 ºС), сравнительно невысокую механическую прочность, недостаточную стойкость в водной среде.

Ежегодно более 80 % металлоизделий, используемых в народном хозяйстве, подвергают окрашиванию. В 1999 г производство лакокрасочных материалов достигло 26,7 млн. т. Это свидетельствует об огромных масштабах средств, вовлеченных в сферу производства этого вида противокоррозионной защиты.

Эффективность применения лакокрасочных покрытий целесообразна при условии долговечности эксплуатации не более 10 лет и скорости коррозии металла до 0,05 мм/год. Если требуется повышение долговечности или скорость коррозии металла составляет 0,5-1,0 мм/год, то следует применять комбинированные покрытия. Например, цинковые плюс лакокрасочное покрытие. Такое покрытие позволяет увеличить срок защиты до 30 лет.

Защитные действия лакокрасочного покрытия заключаются в создании на поверхности металлического изделия сплошной пленки, которая препятствует агрессивному воздействию окружающей среды и предохраняет металл от разрушения.

Компонентами лакокрасочных материалов служат пленкообразующие вещества, растворители, пластификаторы, пигменты, наполнители, катализаторы (сиккативы).

Лаки — это коллоидные растворы высыхающих масел или смол в органических растворителях. Защитное твердое покрытие образуется вследствие испарения растворителя или полимеризации масла или смолы при нагревании или под действием катализатора.

Краски представляют собой суспензию минеральных пигментов в пленкообразователе.

Эмали — это раствор лака, в который введены измельченные пигменты.

Пленкообразователи — это природные масла, естественные или искусственные смолы. Масла по своему составу представляют собой сложные эфиры, т.е. являются продуктом взаимодействия кислот и спиртов. В основу классификации масел положена их способность к высыханию.

Наиболее распространенный масляный пленкообразователь — олифа. Натуральную олифу получают из высыхающих растительных масел, обработанных при 300 °С с целью частичной полимеризации. На воздухе олифа окисляется и полимеризуется до твердого состояния.

Растворители пленкообразующих веществ придают лакокрасочным покрытиям такую вязкость, при которой они легко наносятся на поверхность. В дальнейшем растворители испаряются. Растворителями могут быть: спирты, ацетон, бензин, скипидар, толуол, ксилол, этилацетат и др.

Пластификаторы или смягчители — это вещества, повышающие эластичность пленок после высыхания. К ним относятся касторовое масло, каучуки, дибутилфталат, трикрезилфосфат, эфиры адипиновой кислоты.

Количество пластификаторов, вводимых в смесь, составляет 20-75 % от массы пленкообразователя.

Краски и пигменты вводят в состав лакокрасочных композиций для придания им определенного цвета. Краски растворяются в растворителях, а пигменты находятся в них в нерастворимом мелкодисперсном состоянии. Размер частиц от 0,5 до 5 мкм. В качестве пигментов используют охру, сурик свинцовый, хром свинцовый, цинковые белила, порошки металлов. Пигменты повышают твердость, атмосферную и химическую стойкость, износостойкость и т.д.

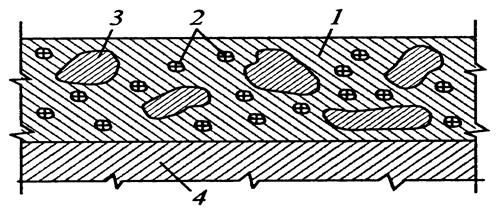

Рисунок Строение лакокрасочной пленки:

1 — пленкообразователь; 2 — наполнитель; 3 — пигмент; 4 — металл

Наполнители — это инертные вещества, которые вводят в лаки и краски для снижения расхода пигментов, а также для улучшения антикоррозионных свойств пленки. К ним относятся мел, тальк, каолин, асбестовая пыль и др.

Наполнители образуют прочную основу всей пленки. Частицы наполнителя распределяются в пленке между частицами пигмента и заполняют имеющиеся в ней промежутки. Благодаря этому пленка приобретает повышенную влагостойкость и антикоррозионные свойства. Схема строения лакокрасочной пленки представлена на рис.

Сиккативы или катализаторы представляют собой магниевые и кобальтовые соли жирных органических кислот. Их вводят в состав композиций для ускорения высыхания масляных пленок.

Успешная противокоррозионная защита лакокрасочными материалами в значительной степени зависит от соблюдения технологии получения покрытий. Основными факторами, влияющими на срок службы покрытия, являются:

1) способ подготовки поверхности;

2) методы нанесения и отверждения лакокрасочного покрытия;

3) толщина комплексного покрытия.

Для оценки влияния подготовки поверхности можно привести такой пример. Срок службы покрытия эмалью МЛ-12 (3 слоя), нанесенной по грунтовке ГФ-12 при пескоструйной обработке поверхности — 7 лет, при абразивной обработке — 9 лет, при обезжиривании — 3 года, при фосфатировании с активатором — 12 лет. Активатор способствует формированию на поверхности малопористого мелкокристаллического фосфатного слоя с хорошей адгезией к металлу. Размер кристаллов 5-20 мкм.

Метод нанесения также оказывает влияние на срок службы покрытия. Так, срок службы покрытия алкидной эмалью ПОМ 15 (желтой) при нанесении в электрополе — 12 лет, пневмораспылением — 11 лет, безвоздушным распылением — 10 лет, струйным обливом — 9 лет, окунанием — 8 лет. Разницу в сроках службы покрытий объясняют различной структурой сформированных покрытий. Более мелкие и плотноупакованные структуры образуются при нанесении покрытий методом электростатического распыления.

Существуют противоречивые мнения по вопросу выбора толщины защитного лакокрасочного покрытия. По некоторым данным защитные свойства покрытия пропорциональны его толщине, по другим — повышение толщины не всегда приводит к увеличению его долговечности. Поэтому в каждом отдельном случае подбирается оптимальная толщина лакокрасочного покрытия.

Выбор лакокрасочного покрытия определяется условиями его эксплуатации. Для защиты аппаратов от воздействия кислот, щелочей, растворителей и агрессивных газов готовят лакокрасочные покрытия на основе фенолоформальдегидных, полихлорвиниловых, эпоксидных и фторорганических полимеров.

Лакокрасочные покрытия на основе эпоксидных соединений устойчивы в растворах Na OH (до 25%) при нагревании до 125 °С, в соляной (до 25%), серной (до 70%), фосфорной и азотной кислотах. Они эластичны, влаго- и атмосферостойкие в средах, содержащих CI2, HC1, хлороформ. Обладают высокими электроизоляционными и механическими свойствами.

Лаки и краски на основе полихлорвинила устойчивы к азотной, соляной, серной, уксусной и другим кислотам, щелочам и маслам. Они хорошо зарекомендовали себя в атмосферах, содержащих SO2, SO3, N2O3, NH3, HC1. Их используют для защиты гальванических ванн, аппаратов химводоочистки и др.

Полиуретановые лаки и краски применяют для защиты изделий из магниевых и алюминиевых сплавов. Они стойки в атмосфере нефтепродуктов.

Термостойкие покрытия получают на основе кремнийорганических соединений. Они могут длительно работать при температуре до 300°С, кратковременно выдерживают 500-800°С. Такие краски и эмали используют для окрашивания вентиляционных и сушильных установок, теплообменников и др.

Таблица - Распределение основных видов лакокрасочных покрытий

| Тип лакокрасочного материала | США | Европа | Япония |

| Общий объем производства, млн т | |||

| 6,4 | 7,9 | 2,0 | |

| Доля в общем объеме, % | |||

| ВСО | 2,7 | 15,0 | 1,4 |

| Водные | |||

| Порошковые | 5,2 | 12,3 | 3,6 |

| Органоразбавляемые |

Требования по экологии создают самые большие сложности при разработке прогрессивного ассортимента лакокрасочных материалов. По данным зарубежных фирм газовые выбросы, включающие растворители, составляют 100-185 г/м2 окрашиваемой поверхности. В 1991 г. на автомобильных производствах Европы этот показатель составлял 90 г/м2. В 1993 г. он снизился до 50 г/м2. Этому способствовало создание новых прогрессивных лакокрасочных материалов, отвечающих современным экологическим требованиям: с высоким сухим остатком (ВСО), водоразбавляемые и порошковые. В табл. показана общая тенденция к переходу на использование экологически благоприятных лакокрасочных материалов в трех основных регионах мира.

Материалы с высоким сухим остатком (ВСО) позволяют сократить на 30% потребление органических растворителей, снизить в среднем на 20-30 % расход лакокрасочных материалов, а также увеличить в 1,5-2 раза срок службы покрытия. В странах СНГ эти материалы находятся на стадии промышленного внедрения: полиэфир-меламиновая эмаль ПЭ-1282 (содержание нелетучих соединений — 65%, режим сушки — 30 минут при 130°С); эпоксиперхлорвиниловая эмаль ЭП-2154 (соответственно — 50 % и 3-5 часов при 20°С); эпоксидная грунт-эмаль ЭП-5227.

Водоразбавляемые лакокрасочные материалы занимают одно из ведущих мест в ассортименте продукции, отвечающей современным экологическим требованиям. Водные материалы применяются в основном при окрашивании изделий методом электроосаждения. Для этой цели используются водоразбавляемые лакокрасочные материалы на основе пленкообразователей-электролитов. Для электроосаждения используют грунтовки В-КЧ-0207, В-КФ-093, ВЭП-0190, эмали В-ФЛ-11990, МС-278, В-ЭП-2100.

Порошковые краски — новый вид современных лакокрасочных материалов. Их применение позволяет практически исключить опасность загрязнения окружающей среды, снизить пожаро- и взрывобезопасность при работе. В настоящее время ведутся работы, направленные на усовершенствование и удешевление этого вида покрытий. Новым классом современных лакокрасочных материалов являются модификаторы ржавчины.

Эффективность грунтовок-модификаторов определяется не только природой пленкообразователя, но и наличием специальных добавок, обеспечивающих пропитку ржавчины и максимальную стабилизацию продуктов коррозии. Промышленность выпускает грунтовки-модификаторы на основе водоразбавляемых пленкообразователей (ВА-ВА-0112, ВД-ВА-01 ГИСИ, ВД-К4-0184, ВД-К4-0251) и эпоксидные модификаторы (ЭП-0180, ЭП-0199 и ЭП-0191).

Одним из направлений повышения защитных свойств покрытий является направленная модификация серийных лакокрасочных материалов. В качестве модификаторов могут быть использованы различные поверхностно-активные вещества, выпускаемые промышленностью. Защитные свойства таких покрытий обусловлены образованием на поверхности комплексов, обеспечивающих пассивность металла.

Замедлить протекание анодного коррозионного процесса можно и введением в лакокрасочную композицию ингибиторов коррозии. К ним относятся хроматы, фосфаты металлов, азотсодержащие и силаксановые соединения. Эффект действия таких соединений связан с растворением ингибитора в диффундирующей воде из внешней среды и последующей адсорбцией его ионов или молекул на активных центрах металла.

Покрытие смолами и пластмассами

Пластмассы и смолы обладают высокой коррозионной стойкостью во многих агрессивных средах, в том числе в воде и ряде кислот и щелочей. Поэтому покрытия из этих материалов применяют для защиты металла от коррозии. Их наносят послойно в жидком состоянии (нагретом или растворенном) пламенным напылением или футеровкой листовым материалом.

Чаще других используют фенол-формальдегидные, эпоксидные, кремнийорганические смолы, асфальтобитумные покрытия.

Лаки на основе фенол-формальдегидных смол, известные под общим названием бакелитовых, стойки по отношению к большинству агрессивных сред, за исключением окислителей, щелочей и некоторых органических соединений. Их достаточно широко используют в химической промышленности. Лак готовят растворением резольной смолы в спирте. Обычно наносят 4—5 слоев лака, причем каждый слой сушат при температуре до 160—170° С. Недостаток бакелитового лака —хрупкость.

Значительный интерес представляют лаки и композиции на основе эпоксидных смол, которые успешно применяют для защиты от коррозии емкостей, трубопроводов, цистерн и различных деталей химической аппаратуры.

Эпоксидные смолы — продукты поликонденсации многоатомных фенолов и соединений с эпоксигидрогруппой (например, эпихлоргидрином). Они стойки к щелочам, ряду растворителей (бензин, ацетон), нестойки к сильным окислителям. Эпоксидные смолы имеют хорошую адгезию с поверхностью металла. Высокой химической и термической стойкостью обладают кремнийорганические (силиконовые) смолы. Это органические соединения, в цепях которых кислород частично замещен кремнием. Силиконовая пленка, нанесенная на какой-либо материал, делает его поверхность водоотталкивающей. Лаки, приготовленные на основе кремнийорганических соединений, могут длительное время подвергаться действию температуры свыше 200°С, не изменяя внешнего вида и не становясь хрупкими. Особенно ценны в этом отношении фенилселиконы. Смешивая их с оксидами титана, можно получить покрытие, стойкое к нагреву до 600°С. Силиконовые покрытия характеризуются высокими диэлектрическими свойствами.

Для защиты металлических сооружений от подземной коррозии широко применяют битумно-пековые композиции. Их высокая химическая стойкость связана с присутствием в составе высокомолекулярных соединений, с трудом вступающих во взаимодействие с большинством агрессивных сред.

Футеровка стальной аппаратуры листами пластмасс достаточно хорошо защищает от коррозии в кислотах, щелочах и других агрессивных жидкостях. Наиболее стойким пластиком, не разрушающимся даже в растворах царской водки, плавиковой кислоты, органических растворителях, является фторопласт (тефлон). Однако его прочность относительно невелика. В качестве футеровочного материала используют также фаолит, винипласт, полиизобутилен, полиэтилен и др.

|

|

|

|

|

Дата добавления: 2015-05-08; Просмотров: 1766; Нарушение авторских прав?; Мы поможем в написании вашей работы!