КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Математическое моделирование (гидравлики ) механики жидкости в ПТС

|

|

|

|

Процессы движения жидких и газовых сред составляют одну из основ многих технологий в ПТС. Полная их классификация чрезвычайно объемна, но возможно выделение наиболее распространенных гидравлических процессов в ПТС. К таким относятся:

1. Гидравлические процессы, связанные с перемещением масс жидкости или газа по гидравлическим (газовым) сетям (трубопроводам, каналам и пр.). Моделирование этих процессов имеет основной своей целью – определение параметров нагнетателей и рабочих режимов трубопроводной сети, в более сложных задачах и определение оптимальных параметров сети, включая форму сети, диаметры трубопроводов и т. д. ит.п.

2. Процессы перемешивания жидких сред с целью создания равномерного распределения компонентов например в суспензиях (жидкость – твердые частицы) или в эмульсиях (жидкость + жидкость – эмульсия) или в пенах (жидкость + газ). И в этих проблемах одна из важнейших задач связана с определением рациональных параметров механизмов перемешивания.

3. Организация процессов разделения несущих сред и распределенных в них частиц, пузырьков, капель и т.д. и т.п. Возможна простейшая организация этих процессов, например – осаждением в поле тяжести, или применением электро – механических или центробежных сил различной формы. Как правило, в таких проблемах необходимо определение геометрии сосудов и параметров механических устройств решающим образом влияющих на процессы разделения.

4.Процессы фильтрования (частный случай процесса разделения). В модели определяются режимы и их параметры (время, геометрия, затраты энергии и др.).

5. Процессы организации псевдо – ожижения и кипящего слоя обычно выбираются для интенсификации тепло – массообмена в системах газ + твердые частицы, газ + жидкость, газ + жидкость + твердые частицы. В этих проблемах задачи моделирования связаны с определением режимных параметров процесса: соотношение объемов фаз и компонентов, создание необходимых уровней скоростей фаз и компонентов, обеспечение равномерных или квази – равномерных распределений фаз и компонентов и др.

6. Организация кавитационных процессов, как мощных средств интенсификации, например при организации гомогенизации на молекулярном уровне, повышении интенсивности массообменапри очистках поверхностей и проч.

7. Процессы массообмена в капиллярно – пористых структурах составляют основу для моделирования таких сложных процессов как экстрагирование, сушка и пр.

8. Процессы перемещения неньютоновских жидкостей могут быть основой многих технологий с теми материалами, которые по своим физическим свойствам не могут считаться «ньютоновскими». В этих случаях моделирование эти особенности должно учитывать. Такой учет скажется и на интегральных параметрах оборудования.

9. Нестационарные процессы гидродинамики проявляются в тех случаях, когда в времени меняются поля скоростей и ускорений.

10. Процессы гидравлики газо – жидкостных систем: движение пузырей и капель в несущей среде; течение жидких пленок; распыление жидкости в газ, истечение газа в жидкость и жидкости в газ; движение двухфазных потоков в каналах и прочее.

11. Процессы гидравлики аппаратов с зернистым (дисперсным) слоем.

12. Нестационарные и переходные процессы в гидравлических системах и многие др.

Гидродинамика (гидромеханика – гидравлика) техническая наука, в которой изучаются законы равновесия и движения жидкостей, а также закономерности взаимодействий между жидкостью и стенками сосудов и трубопроводов, в том числе при движении жидкостей.

Жидкостями называют физические тела, обладающие а) в отличии от твердых тел – текучестью, б) в отличии от газа – малой изменяемостью объема (не сжимаемостью).

Изучение физических явлений в потоках жидкостей и газов сводится к рассмотрению трех видов полей: векторного поля скоростей и ускорений и двух скалярных полей – температуры и концентрации. Механика жидкости в своей основе рассматривает такие фундаментальные понятия как «идеальная жидкость», т.е. жидкость, при движении которой не учитываются вязкие взаимодействия с поверхностями, окружающими жидкость при ее движении. Другое важное понятие – реальная (вязкая) жидкость. Количественно эффект влияния вязкости учитывается введением коэффициентов вязкости динамической [Па * с] и кинематической

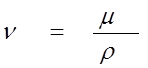

[ ]. Понятие вязкость в гидродинамике используют для выделения двух

[ ]. Понятие вязкость в гидродинамике используют для выделения двух

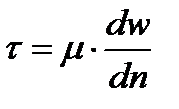

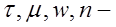

разных ее типов. Отличают «ньютоновские» и «неньютоновские» жидкости. Для первых предполагается, что сила трения пропорциональна первой степени градиента скорости по нормали и элементарный закон этот описывается соотношением вида:

разных ее типов. Отличают «ньютоновские» и «неньютоновские» жидкости. Для первых предполагается, что сила трения пропорциональна первой степени градиента скорости по нормали и элементарный закон этот описывается соотношением вида:  где напряжения трения, коэффициент динамической вязкости, скорость и нормаль к ней.

где напряжения трения, коэффициент динамической вязкости, скорость и нормаль к ней.

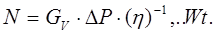

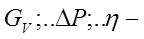

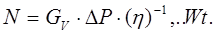

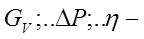

Математические модели гидравлических сетей. Главной задачей расчета гидравлической сети как правило является определение параметров нагнетателя (насоса). Существующие типы сетей удобно разделять на магистральные и разветвленные. Важным моментом выбора нагнетателя является определение его мощности на прокачку теплоносителя. Эта задача решается с помощью известного простого уравнения:  Здесь:

Здесь:

массовый расход теплоносителя, потери напора в гидравлической сети, к.п.д. насоса, соответственно.

массовый расход теплоносителя, потери напора в гидравлической сети, к.п.д. насоса, соответственно.

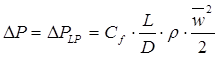

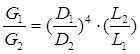

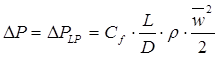

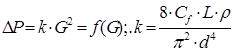

Для магистрального трубопровода, в котором диаметр канала не меняется по длине, а местные сопротивления отсутствуют для определения общих потерь давления можно использовать известную из гидравлики формулу:

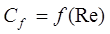

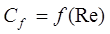

В этой формуле коэффициент трения по длине,

В этой формуле коэффициент трения по длине,

который может быть найден в зависимости от режима течения по следующим формулам:

для ламинарного режима течения и

для ламинарного режима течения и

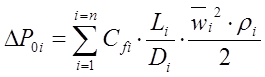

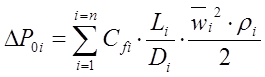

для турбулентного режима. Для сложных, разветвленных трубопроводов, состоящих из системы последовательно соединенных участков, полные потери давления по длине могут определяться как суммы потерь по участкам:

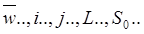

Здесь: средняя скорость и номера отдельных линейных и местных сопротивлений, длины

Здесь: средняя скорость и номера отдельных линейных и местных сопротивлений, длины

их, площадь живого сечения, соответственно.

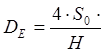

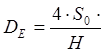

общий массовый расход теплоносителя в трубопроводе, общее число линейных участков и местных сопротивлений, диаметр трубы, полные потери давления по длинам и местным сопротивлениям, эквивалентный диаметр и периметр канала, соответственно. Определение эквивалентного диаметра всегда требуется, когда форма канала не является цилиндрической. Формула по которой это делается имеет следующий вид:  В тех задачах, когда заданы располагаемые

В тех задачах, когда заданы располагаемые

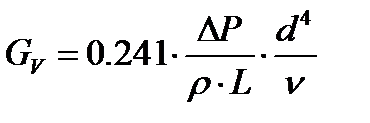

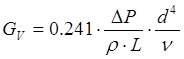

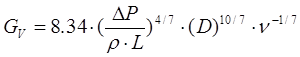

потери давления, а объектом расчета является тот допустимый массовый, объемный расход теплоносителя, при котором эти потери не будут превзойдены. Для этих задач из соотношений для потерь давления получены необходимые расчетные формулы - для ламинарного режима: и для

потери давления, а объектом расчета является тот допустимый массовый, объемный расход теплоносителя, при котором эти потери не будут превзойдены. Для этих задач из соотношений для потерь давления получены необходимые расчетные формулы - для ламинарного режима: и для

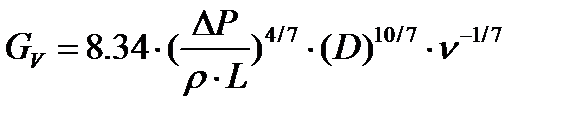

турбулентного режима: это для объемного расхода.

турбулентного режима: это для объемного расхода.

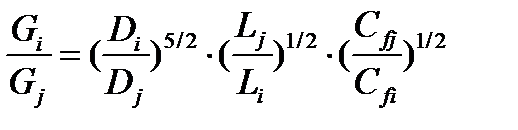

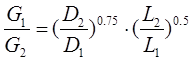

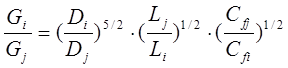

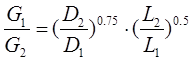

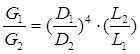

Для расчета разветвленных трубопроводов существенными являются соотношения, определяющие распределения расходов и перепадов давления при параллельном и последовательном их соединении. При параллельном соединении важным является условие равенства потерь давления в параллельных ветвях. Это равенство потерь давления для условий ламинарного течения приводит к следующему соотношению массовых расходов:

Для расчета разветвленных трубопроводов существенными являются соотношения, определяющие распределения расходов и перепадов давления при параллельном и последовательном их соединении. При параллельном соединении важным является условие равенства потерь давления в параллельных ветвях. Это равенство потерь давления для условий ламинарного течения приводит к следующему соотношению массовых расходов:

Поскольку известно, что  и зависит от типа режима, то последующее решение не вызывает затруднений и при двух ветвях для турбулентного режима получим:

и зависит от типа режима, то последующее решение не вызывает затруднений и при двух ветвях для турбулентного режима получим:  и для ламинарного режима имеем:

и для ламинарного режима имеем:

Если число параллельных ветвей больше двух, то схема решения не меняется. Она основывается на указанных основных положениях. Т.е. равенство потерь давления и регламентация суммарного расхода.

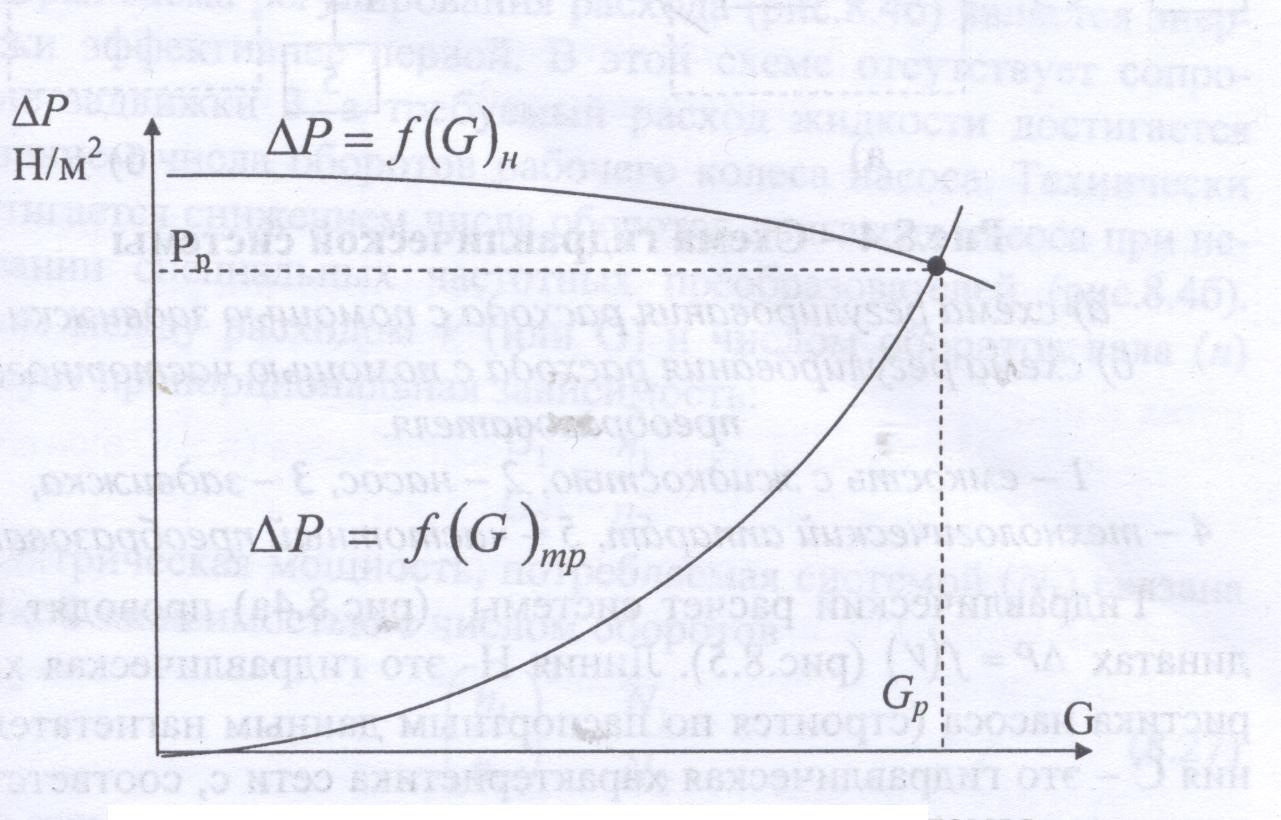

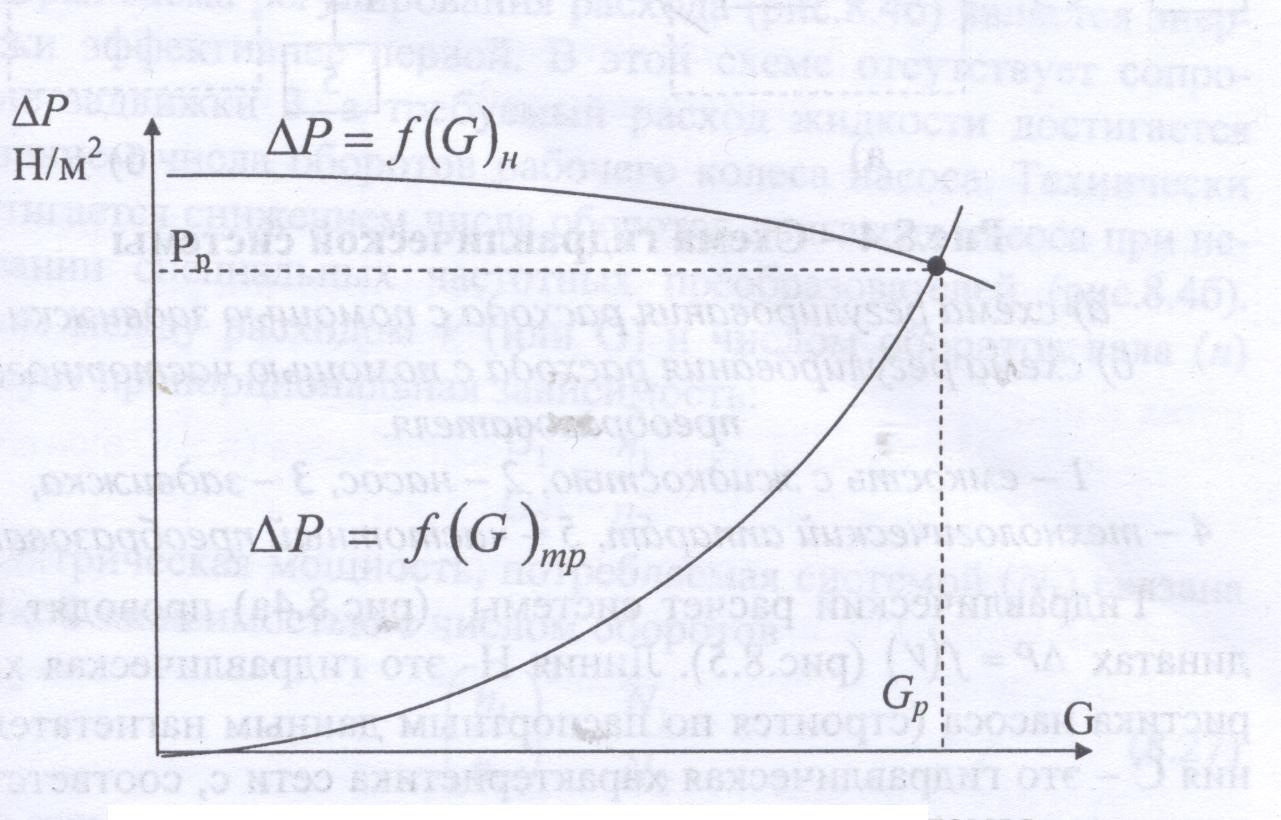

Выбор нагнетателя. По существу задача выбора нагнетателя сводится к поиску такого решения, когда требования работы трубопроводной системы должны обеспечиваться возможностями нагнетателя (насоса, если перекачивается жидкость). Для трубопроводной системы рабочая характеристика – это зависимость потерь давления от массового расхода. Эта зависимость имеет вид:

Зависимость же массового расхода от создаваемого

Зависимость же массового расхода от создаваемого

напора для такого нагнетателя как центробежный насос имеет другую форму:

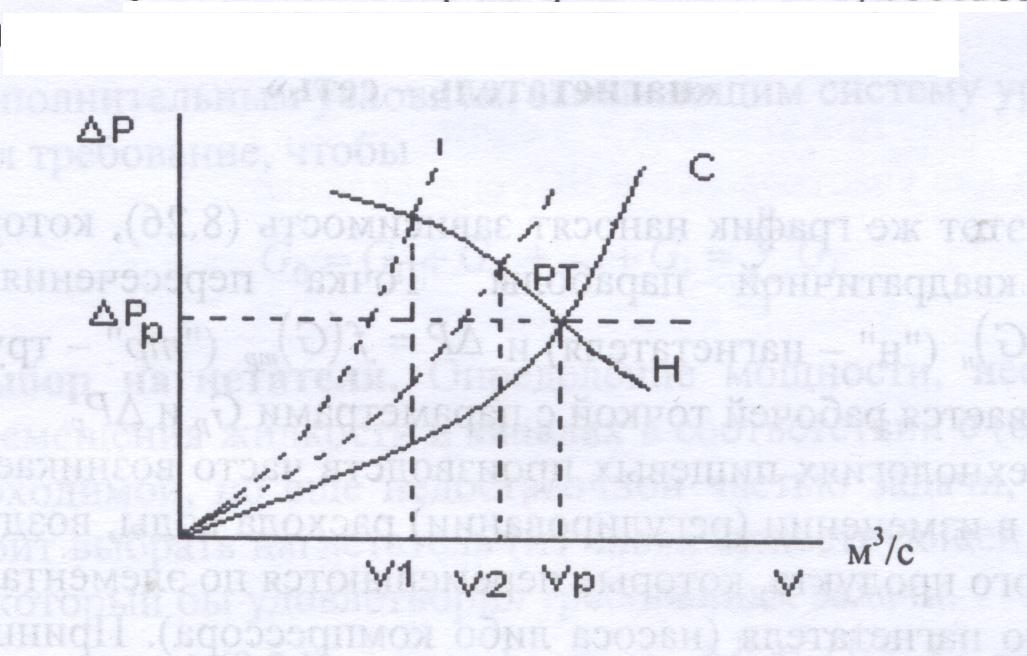

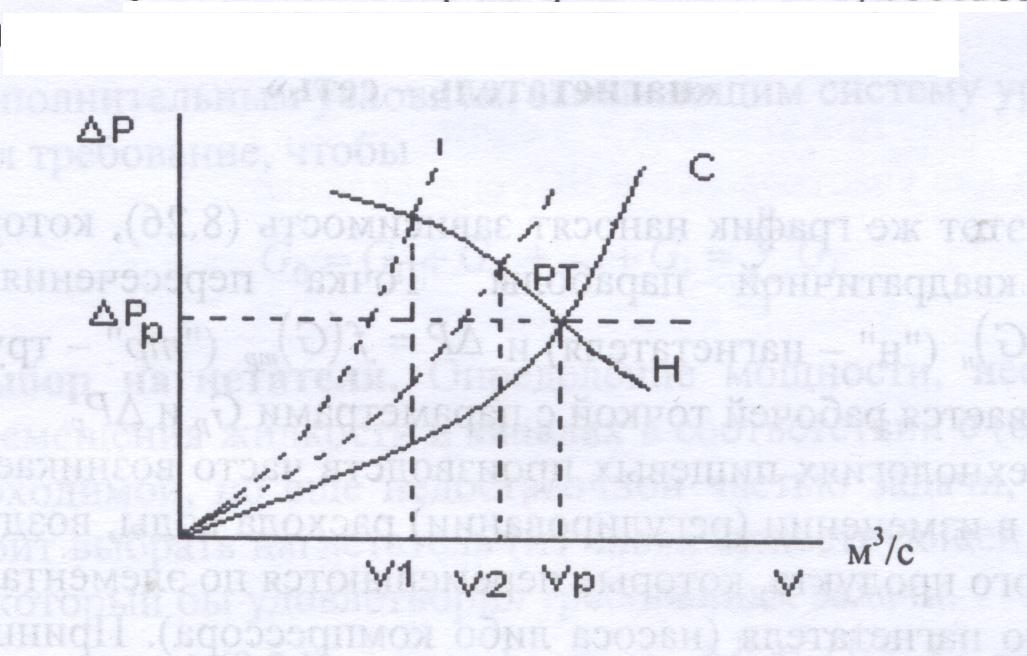

Ниже на графиках показаны различные типичные варианты решения проблемы определения условий совместной работы сети и центробежного насоса. В практике распространены два основных приема управления режимами совместной работы насоса и сети: 1.Когда в характеристику насоса вводится некоторый запас по его напору при сохранении требований о максимально возможном массовом расходе.

2. Когда в отличие от предыдущего варианта такой запас не вводится.

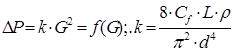

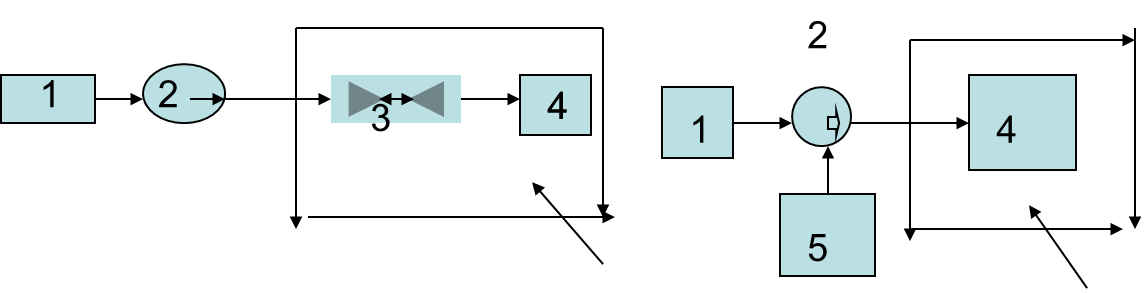

Этим двум вариантам управления согласованием характеристик насоса и сети отвечают два способа их технологической реализации: 1. В первом случае при наличии запаса по напору насоса, в гидравлической схеме насос + сеть вставляют задвижку, позволяющую за счет введения дополнительного гидравлического сопротивления получить нужный массовый расход; 2. В втором случае используют возможности тиристорного управления числом оборотов электродвигателя и за счет этого добиваются полного согласования параметров насоса и сети. Соответствующие этим двум приемам гидравлические схемы показаны ниже:

Схемы гидравлической разводки. а) Схема регулирования расхода с помощью задвижки; б) Схема регулирования расхода с помощью частотного преобразователя. 1 – Источник жидкости; 2 – насос; 3 – задвижка; 4 – технологический аппарат; 5 – частотный преобразователь.

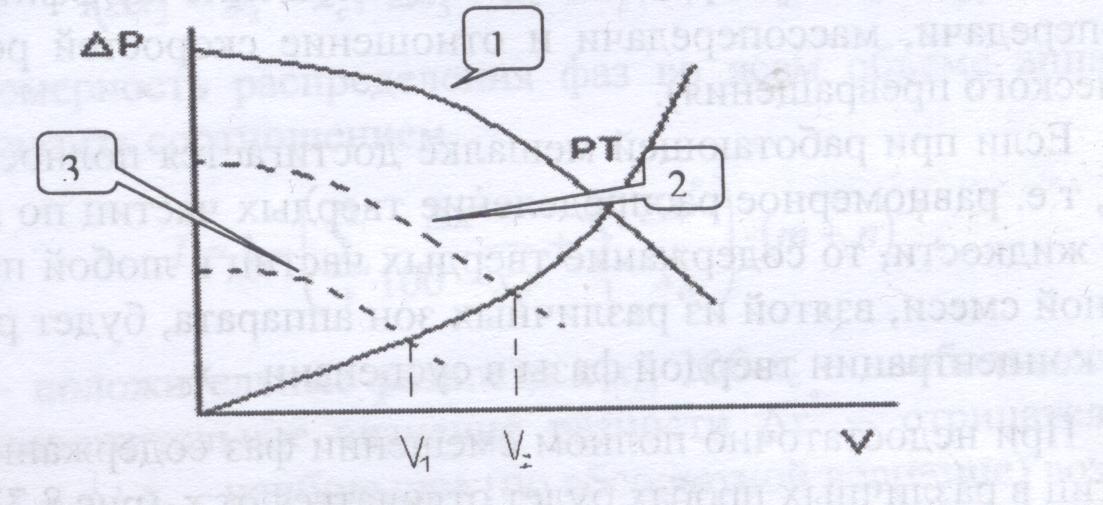

Ниже представлены типичные графики зависимостей напора и потерь давления от расхода для сети и центробежного насоса и условия их согласования.

Типичная форма согласования рабочих параметров сети и центробежного насоса

Математическое моделирование (гидравлики) механики жидкости в ПТС

Ниже на графике показана типичная форма согласования параметров совместной работы насоса и трубопроводной сети. РТ – рабочая точка; н – характеристика насоса; с – характеристика сети. V1, V2, Vp – объемные расходы для различных характеристик сети и данной характеристики насоса.

= гидравлические характеристики насоса и сети, соответственно

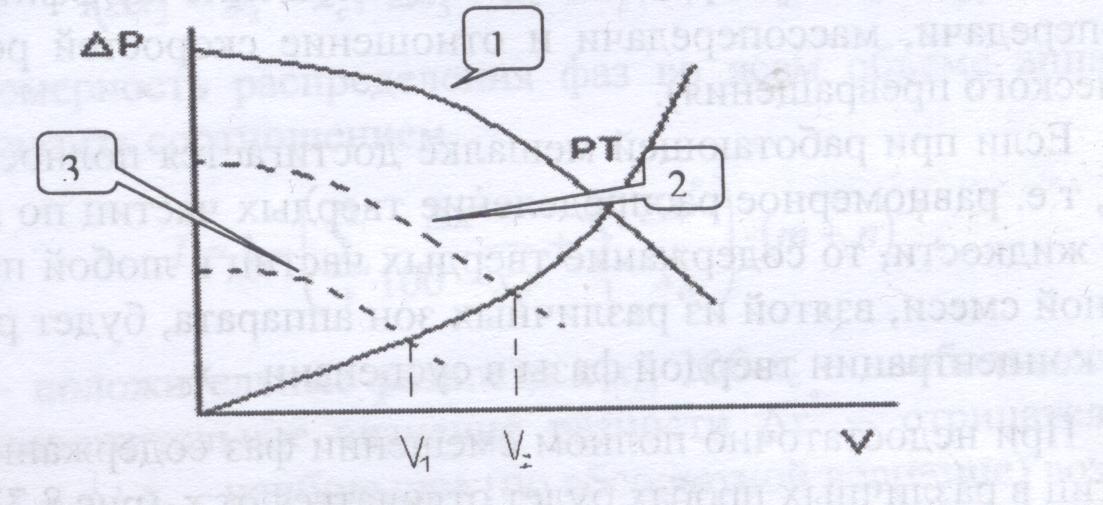

Выше приведены рисунки в графической форме, показывающие реализацию процедуры согласования (решения) характеристик насоса и сети (в общем виде) и при разных рабочих характеристиках сети. Ниже в такой же форме представляются различные формы этого согласования при другой схеме управления работой насоса. Когда осуществляется тиристорное управление числом оборотов центробежного насоса. Ниже линия 1 – рабочая линия насоса при номинальном режиме. Линии 2 и 3 при более низких числах оборотов двигателя насоса. Соответственно, видно снижение перекачиваемых объемов теплоносителя.

Перемешивание является широко распространенным и весьма важным процессом пищевых технологий. Типичные целями этого процесса являются:

- создание однородных растворов, суспензий, эмульсий;

- интенсификация процессов теплообмена в аппаратах, физических и химических реакторах и др.

- интенсификация процессов массообмена (включаяих сочетание с химическими и биохимическими реакциями).

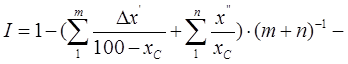

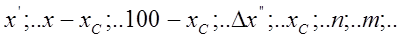

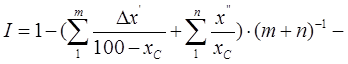

Интенсивность перемешивания определяется количеством энергии, вводимой в единицу объема Эффективность перемешивания является важной характеристикой качества процесса. Если при работающем устройстве перемешивания достигается полное смешение фаз в аппарате, т. е. равномерное их распределение по всему объему жидкости, то содержание частиц разных фаз в любой пробе полученной смеси, взятой из разных зон аппарата должно быть равным средней концентрации их в всем аппарате. При недостаточном качестве перемешивание содержание перемешиваемых частиц в различных пробах будет составлять некое распределение. Количественно равномерность распределения частиц (фаз) по всему объему можно выразить следующим соотношением:

здесь:

здесь:

- положительные разности  ; наибольшее возможное положительное

; наибольшее возможное положительное

значение разности  ; отрицательные разности

; отрицательные разности  наибольшее возможное

наибольшее возможное

(по абсолютной величине) возможное отрицательное значение разности  ; n – число проб, в которых разность

; n – число проб, в которых разность  отрицательна.

отрицательна.

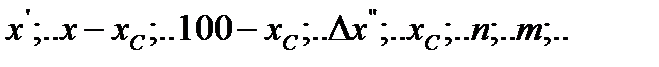

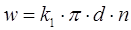

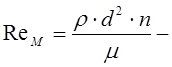

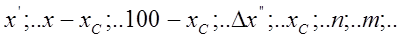

Для количественной характеристики процесса перемешивания используют также методы теории подобия и модифицированные числа Эйлера и Рейнольдса. Здесь определяющая скоростьвычисляется по формуле:  число Рейнольдса определяется так:

число Рейнольдса определяется так:

В выражении для числа Эйлера величину потерь давления определяют исходя из следующих соображений. Предполагая известными затраты мощности N на

процесс перемешивания при известном объемном расходе перемешиваемой жидкости Q, получают для потерь давления при перемешивании следующую связь:  здесь к.п.д. насоса. Тогда для числа Эйлера в процессе перемешивания получаем следующее выражение:

здесь к.п.д. насоса. Тогда для числа Эйлера в процессе перемешивания получаем следующее выражение:

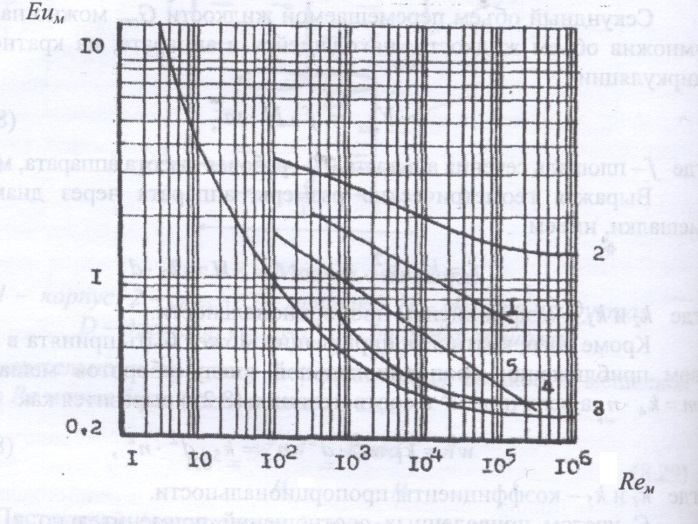

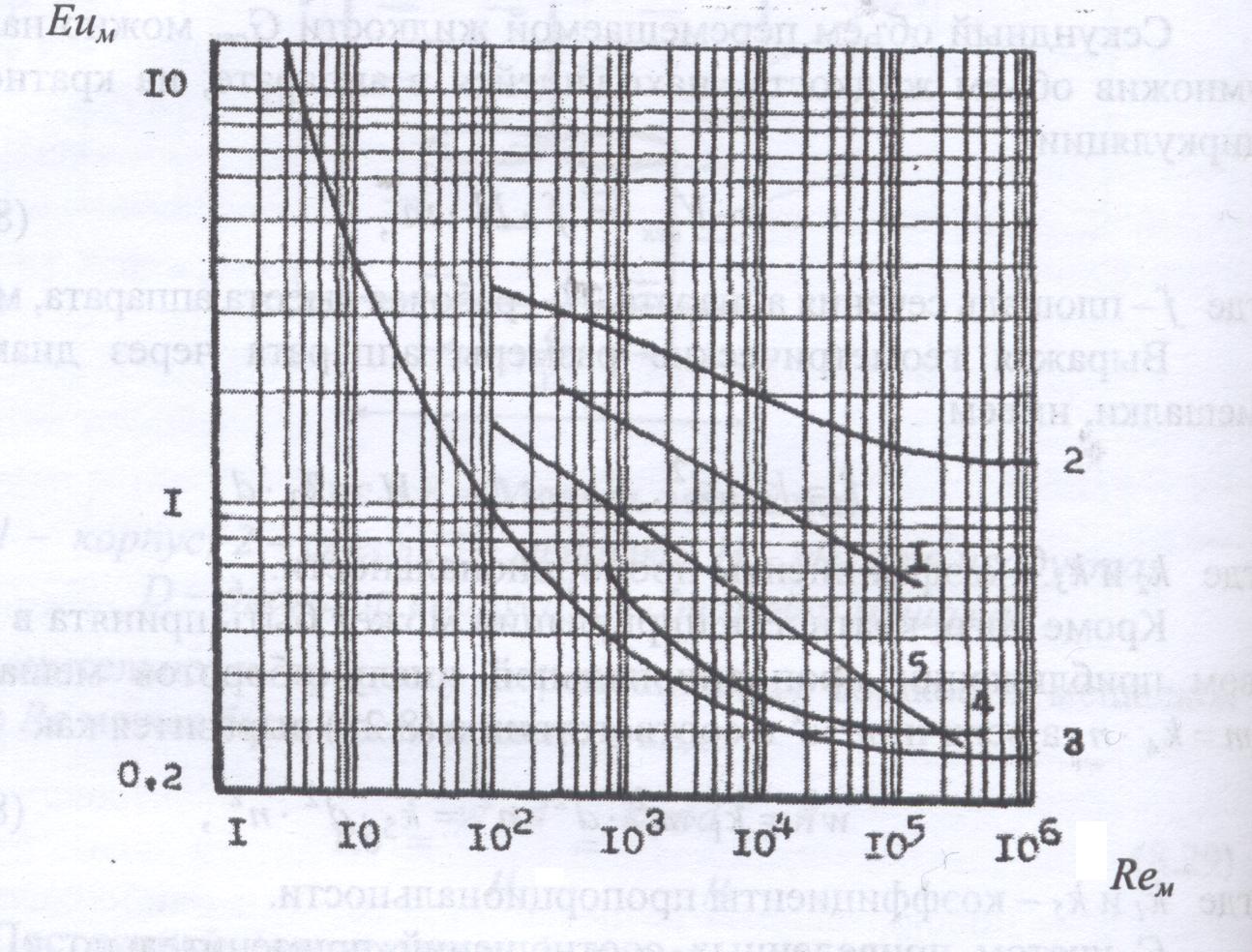

Для разных типов мешалок существуют свои характеристики. Вот они.

Для разных типов мешалок существуют свои характеристики. Вот они.

Характеристики перемешивающих устройств разного типа: 1 – лопастная мешалка;

2 – лопастная с змеевиком; 3 – пропеллерная; 4 – турбинная; 5 – якорная.

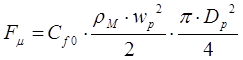

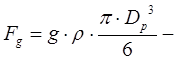

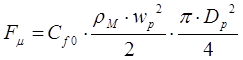

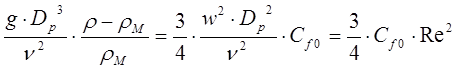

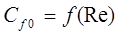

Моделирование процесса осаждения. Процесс осаждения (выделение твердых частиц из потока жидкости или газа) весьма распространен в пищевой технологии. Физической основой этого процесса служат условия движения одиночных частиц в жидкой среде под действием сил тяжести. В суспензии или в газо – взвеси на частицу действуют следующие силы: сила тяжести:  и силы вязкого трения:

и силы вязкого трения:

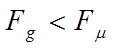

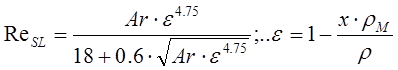

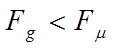

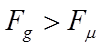

Возможны следующие основные ситуации положения частицы в объеме несущейсреды (жидкости или газа): 1. условия равновесия (витания частиц)  2. условия плавания частиц (процесс флотации)

2. условия плавания частиц (процесс флотации)  и 3) условия осаждения Тогда в условиях равновесия:

и 3) условия осаждения Тогда в условиях равновесия:

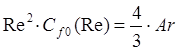

так как и число

так как и число

Архимеда определяется как:  условие равновесия в

условие равновесия в

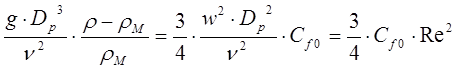

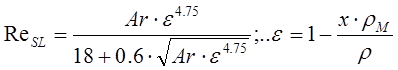

критериальном виде будет: В процессах осаждения интересует зависимость скорости осаждения от основных факторов. С учетом различных поправок на форму частицы, на ее стесненность движения в ансамбле частиц и др. было получено следующее уравнение:

Знание скоростей осаждения позволяет легко найти размеры отстойников в технологической системе. В последней формуле x концентрация частиц в несущей среде.

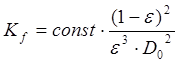

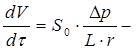

Моделирование процесса фильтрования.

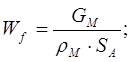

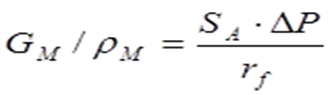

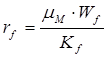

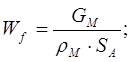

Ключевую роль в процессе фильтрования играет движение жидкости в пористом слое частиц. Известно, что движение в пористой среде приелимо описывается уравнением фильтрации в различных формах. Наиболее признаны и отработаны это уравнения Дарси и Эргуна. В соответствии с сложившимися представлениями при движении в пористой среде возможны два основных режима: вязкостный, характеризующийся линейной зависимостью от скорости фильтрации и турбулентный, которому соответствует квадратичная форма зависимости потерь давления от скорости фильтрации. В теории фильтрации пользуются понятием скорости фильтрации, которая представляет собой отношение скорости потока к всему

поперечному сечению пористого слоя и определяется по формуле:  В этой формуле обозначены:

В этой формуле обозначены:  скорость фильтрации,

скорость фильтрации,

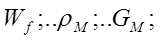

При линейном законе сопротивления в пористой среде (закон Дарси) уравнение,

относящееся к этому закону имеет вид:  в этом уравнении

в этом уравнении

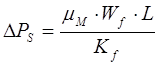

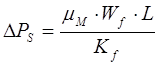

величина есть коэффициент проницаемости, определяемый по одной из наиболее рекомендуемых формул (Козени) как:

. В формуле для коэффициента проницаемости величины:  пористость, характерный (определяющий) размер в пористой среде и эмпирическая константа.

пористость, характерный (определяющий) размер в пористой среде и эмпирическая константа.

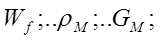

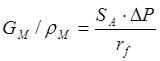

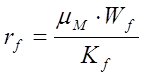

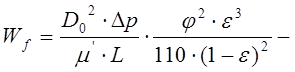

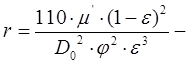

В качестве определяющего размера в пористом слое обычно принимают внешний диаметр частицы. В других случаях это может быть средний размер пор и т.д. Таким образом в линейном законе сопротивления при фильтрации это сопротивление обратно пропорционально квадрату характерного размера пор. Для зернистого слоя роль определяющего размера играет диаметр зерна. Поэтому существует известное положение о том, что сопротивление фильтрующего слоя пропорционально вязкости жидкости и обратно пропорционально квадрату диаметра зерна. На этой основе получено основное кинетическое уравнение процесса фильтрации в виде: Здесь знаменатель правой части есть нечто иное как удельное гидравлическое сопротивление зернистого слоя, которое как это следует из уравнения Дарси определяется следующим образом.

Процессы движения жидких и газовых сред составляют одну из основ многих технологий в ПТС. Полная их классификация чрезвычайно объемна, но возможно выделение наиболее распространенных гидравлических процессов в ПТС. К таким относятся:

1. Гидравлические процессы, связанные с перемещением масс жидкости или газа по гидравлическим (газовым) сетям (трубопроводам, каналам и пр.). Моделирование этих процессов имеет основной своей целью – определение параметров нагнетателей и рабочих режимов трубопроводной сети, в более сложных задачах и определение оптимальных параметров сети, включая форму сети, диаметры трубопроводов и т. д. ит.п.

2. Процессы перемешивания жидких сред с целью создания равномерного распределения компонентов например в суспензиях (жидкость – твердые частицы) или в эмульсиях (жидкость + жидкость – эмульсия) или в пенах (жидкость + газ). И в этих проблемах одна из важнейших задач связана с определением рациональных параметров механизмов перемешивания.

3. Организация процессов разделения несущих сред и распределенных в них частиц, пузырьков, капель и т.д. и т.п. Возможна простейшая организация этих процессов, например – осаждением в поле тяжести, или применением электро – механических или центробежных сил различной формы. Как правило, в таких проблемах необходимо определение геометрии сосудов и параметров механических устройств решающим образом влияющих на процессы разделения.

4.Процессы фильтрования (частный случай процесса разделения). В модели определяются режимы и их параметры (время, геометрия, затраты энергии и др.).

5. Процессы организации псевдо – ожижения и кипящего слоя обычно выбираются для интенсификации тепло – массообмена в системах газ + твердые частицы, газ + жидкость, газ + жидкость + твердые частицы. В этих проблемах задачи моделирования связаны с определением режимных параметров процесса: соотношение объемов фаз и компонентов, создание необходимых уровней скоростей фаз и компонентов, обеспечение равномерных или квази – равномерных распределений фаз и компонентов и др.

6. Организация кавитационных процессов, как мощных средств интенсификации, например при организации гомогенизации на молекулярном уровне, повышении интенсивности массообмена при очистках поверхностей и проч.

7. Процессы массообмена в капиллярно – пористых структурах составляют основу для моделирования таких сложных процессов как экстрагирование, сушка и пр.

8. Процессы перемещения неньютоновских жидкостей могут быть основой многих технологий с теми материалами, которые по своим физическим свойствам не могут считаться «ньютоновскими». В этих случаях моделирование эти особенности должно учитывать. Такой учет скажется и на интегральных параметрах оборудования.

9. Нестационарные процессы гидродинамики проявляются в тех случаях, когда в времени меняются поля скоростей и ускорений.

10. Процессы гидравлики газо – жидкостных систем: движение пузырей и капель в несущей среде; течение жидких пленок; распыление жидкости в газ, истечение газа в жидкость и жидкости в газ; движение двухфазных потоков в каналах и прочее.

11. Процессы гидравлики аппаратов с зернистым (дисперсным) слоем.

12. Нестационарные и переходные процессы в гидравлических системах и многие др.

Гидродинамика (гидромеханика – гидравлика) техническая наука, в которой изучаются законы равновесия и движения жидкостей, а также закономерности взаимодействий между жидкостью и стенками сосудов и трубопроводов, в том числе при движении жидкостей.

Жидкостями называют физические тела, обладающие а) в отличии от твердых тел – текучестью, б) в отличии от газа – малой изменяемостью объема (не сжимаемостью).

Изучение физических явлений в потоках жидкостей и газов сводится к рассмотрению трех видов полей: векторного поля скоростей и ускорений и двух скалярных полей – температуры и концентрации. Механика жидкости в своей основе рассматривает такие фундаментальные понятия как «идеальная жидкость», т.е. жидкость, при движении которой не учитываются вязкие взаимодействия с поверхностями, окружающими жидкость при ее движении. Другое важное понятие – реальная (вязкая) жидкость. Количественно эффект влияния вязкости учитывается введением коэффициентов вязкости динамической  [Па * с] и кинематической

[Па * с] и кинематической

[

[  ]. Понятие вязкость в гидродинамике используют для выделения двух

]. Понятие вязкость в гидродинамике используют для выделения двух

разных ее типов. Отличают «ньютоновские» и «неньютоновские» жидкости. Для первых предполагается, что сила трения пропорциональна первой степени градиента скорости по нормали и элементарный закон этот описывается соотношением вида:

где

где  напряжения трения, коэффициент динамической вязкости, скорость и нормаль к ней.

напряжения трения, коэффициент динамической вязкости, скорость и нормаль к ней.

• Математические модели гидравлических сетей. Главной задачей расчета гидравлической сети как правило является определение параметров нагнетателя (насоса). Существующие типы сетей удобно разделять на магистральные и разветвленные. Важным моментом выбора нагнетателя является определение его мощности на прокачку теплоносителя. Эта задача решается с помощью известного простого уравнения:  Здесь:

Здесь:

массовый расход теплоносителя, потери напора в гидравлической сети, к.п.д. насоса, соответственно.

Для магистрального трубопровода, в котором диаметр канала не меняется по длине, а местные сопротивления отсутствуют для определения общих потерь давления можно использовать известную из гидравлики формулу:

В этой формуле

В этой формуле  коэффициент трения по длине,

коэффициент трения по длине,

формулам:

для ламинарного режима течения и

для ламинарного режима течения и

для турбулентного режима. Для сложных, разветвленных трубопроводов, состоящих из системы последовательно соединенных участков, полные потери давления по длине могут определяться как суммы потерь по участкам:

Здесь:

Здесь:  средняя скорость и номера отдельных линейных и местных сопротивлений, длины

средняя скорость и номера отдельных линейных и местных сопротивлений, длины

их, площадь живого сечения, соответственно.

общий массовый расход теплоносителя в трубопроводе, общее число линейных участков и местных сопротивлений, диаметр трубы, полные потери давления по длинам и местным сопротивлениям, эквивалентный диаметр и периметр канала, соответственно. Определение эквивалентного диаметра всегда требуется, когда форма канала не является цилиндрической. Формула по которой это делается имеет следующий вид:  В тех задачах, когда заданы располагаемые

В тех задачах, когда заданы располагаемые

потери давления, а объектом расчета является тот допустимый массовый, объемный расход теплоносителя, при котором эти потери не будут превзойдены. Для этих задач из соотношений для потерь давления получены необходимые расчетные формулы - для ламинарного режима:  и для турбулентного режима:

и для турбулентного режима:  это для объемного расхода.

это для объемного расхода.

Для расчета разветвленных трубопроводов существенными являются соотношения, определяющие распределения расходов и перепадов давления при параллельном и последовательном их соединении. При параллельном соединении важным является условие равенства потерь давления в параллельных ветвях. Это равенство потерь давления для условий ламинарного течения приводит к следующему соотношению массовых расходов:

Поскольку известно, что  и зависит от типа режима, то последующее решение не вызывает затруднений и при двух ветвях для турбулентного режима получим:

и зависит от типа режима, то последующее решение не вызывает затруднений и при двух ветвях для турбулентного режима получим:

и для ламинарного режима имеем:

и для ламинарного режима имеем:  Если число параллельных ветвей больше двух, то схема решения не меняется. Она основывается на указанных основных положениях. Т.е. равенство потерь давления и регламентация суммарного расхода.

Если число параллельных ветвей больше двух, то схема решения не меняется. Она основывается на указанных основных положениях. Т.е. равенство потерь давления и регламентация суммарного расхода.

Выбор нагнетателя. По существу задача выбора нагнетателя сводится к поиску такого решения, когда требования работы трубопроводной системы должны обеспечиваться возможностями нагнетателя (насоса, если перекачивается жидкость). Для трубопроводной системы рабочая характеристика – это зависимость потерь давления от массового расхода. Эта зависимость имеет вид:  Зависимость же массового расхода от создаваемого напора для такого нагнетателя как центробежный насос имеет другую форму: Ниже на графиках показаны различные типичные варианты решения проблемы определения условий совместной работы сети и центробежного насоса. В практике распространены два основных приема управления режимами совместной работы насоса и сети: 1.Когда в характеристику насоса вводится некоторый запас по его напору при сохранении требований о максимально возможном массовом расходе.

Зависимость же массового расхода от создаваемого напора для такого нагнетателя как центробежный насос имеет другую форму: Ниже на графиках показаны различные типичные варианты решения проблемы определения условий совместной работы сети и центробежного насоса. В практике распространены два основных приема управления режимами совместной работы насоса и сети: 1.Когда в характеристику насоса вводится некоторый запас по его напору при сохранении требований о максимально возможном массовом расходе.

2. Когда в отличие от предыдущего варианта такой запас не вводится.

Этим двум вариантам управления согласованием характеристик насоса и сети отвечают два способа их технологической реализации: 1. В первом случае при наличии запаса по напору насоса, в гидравлической схеме насос + сеть вставляют задвижку, позволяющую за счет введения дополнительного гидравлического сопротивления получить нужный массовый расход; 2. В втором случае используют возможности тиристорного управления числом оборотов электродвигателя и за счет этого добиваются полного согласования параметров насоса и сети. Соответствующие этим двум приемам гидравлические схемы показаны ниже:

а) б)

Сеть Сеть

Схемы гидравлической разводки. а) Схема регулирования расхода с помощью задвижки; б) Схема регулирования расхода с помощью частотного преобразователя. 1 – Источник жидкости; 2 – насос; 3 – задвижка; 4 – технологический аппарат; 5 – частотный преобразователь.

Ниже представлены типичные графики зависимостей напора и потерь давления от расхода для сети и центробежного насоса и условия их согласования.

Типичная форма согласования рабочих параметров сети и центробежного насоса

= гидравлические характеристики насоса и сети, соответственно.

= гидравлические характеристики насоса и сети, соответственно.

Ниже на графике показана типичная форма согласования параметров совместной работы насоса и трубопроводной сети. РТ – рабочая точка; н – характеристика насоса; с – характеристика сети. V1, V2, Vp – объемные расходы для различных характеристик сети и данной характеристики насоса.

• Выше приведены рисунки в графической форме, показывающие реализацию процедуры согласования (решения) характеристик насоса и сети (в общем виде) и при разных рабочих характеристиках сети. Ниже в такой же форме представляются различные формы этого согласования при другой схеме управления работой насоса. Когда осуществляется тиристорное управление числом оборотов центробежного насоса. Ниже линия 1 – рабочая линия насоса при номинальном режиме. Линии 2 и 3 при более низких числах оборотов двигателя насоса. Соответственно, видно снижение перекачиваемых объемов теплоносителя.

Перемешивание является широко распространенным и весьма важным процессом пищевых технологий. Типичные целями этого процесса являются:

- создание однородных растворов, суспензий, эмульсий;

- интенсификация процессов теплообмена в аппаратах, физических и химическихреакторах и др.

- интенсификация процессов массообмена (включаяих сочетание с химическими и биохимическими реакциями).

Интенсивность перемешивания определяется количеством энергии, вводимой в единицу объема перемешиваемой среды за единицу времени.

Эффективность перемешивания является важной характеристикой качества процесса. Если при работающем устройстве перемешивания достигается полное смешение фаз в аппарате, т. е. равномерное их распределение по всему объему жидкости, то содержание частиц разных фаз в любой пробе полученной смеси, взятой из разных зон аппарата должно быть равным средней концентрации их в всем аппарате. При недостаточном качестве перемешивание содержание перемешиваемых частиц в различных пробах будет составлять некое распределение. Количественно равномерность распределения частиц (фаз) по всему объему можно выразить следующим соотношением:

здесь:

здесь:

- положительные разности  ; наибольшее возможное положительное значение разности

; наибольшее возможное положительное значение разности  ; отрицательные разности

; отрицательные разности  наибольшее возможное

наибольшее возможное

(по абсолютной величине) возможное отрицательное значение разности  ; n – число проб, в которых разность

; n – число проб, в которых разность  отрицательна.

отрицательна.

Для количественной характеристики процесса перемешивания используют также методы теории подобия и модифицированные числа Эйлера и Рейнольдса. Здесь определяющая скорость вычисляется по формуле:  число Рейнольдса определяется так:

число Рейнольдса определяется так:

В выражении для числа Эйлера величину потерь давления определяют исходя из следующих соображений. Предполагая известными затраты мощности N на

В выражении для числа Эйлера величину потерь давления определяют исходя из следующих соображений. Предполагая известными затраты мощности N на

процесс перемешивания при известном объемном расходе перемешиваемой жидкости Q, получают для потерь давления при перемешивании следующую связь:  здесь

здесь  к.п.д. насоса. Тогда для числа Эйлера в процессе перемешивания получаем следующее выражение:

к.п.д. насоса. Тогда для числа Эйлера в процессе перемешивания получаем следующее выражение:

Для разных типов мешалок существуют свои характеристики. Вот они.

Для разных типов мешалок существуют свои характеристики. Вот они.

Характеристики перемешивающих устройств разного типа: 1 – лопастная мешалка;

2 – лопастная с змеевиком; 3 – пропеллерная; 4 – турбинная; 5 – якорная.

Моделирование процесса осаждения. Процесс осаждения (выделение твердых частиц из потока жидкости или газа) весьма распространен в пищевой технологии. Физической основой этого процесса служат условия движения одиночных частиц в жидкой среде под действием сил тяжести. В суспензии или в газо – взвеси на частицу действуют следующие силы: сила тяжести:  и силы вязкого трения:

и силы вязкого трения:

Возможны следующие основные ситуации положения частицы в объеме несущей среды (жидкости или газа): 1. условия равновесия (витания частиц)  .

.

2. условия плавания частиц (процесс флотации)  и 3) условия осаждения

и 3) условия осаждения  Тогда в условиях равновесия:

Тогда в условиях равновесия:  так как

так как  и число

и число

Архимеда определяется как:  условие равновесия в

условие равновесия в

критериальном виде будет:  В процессах осаждения интересует зависимость скорости осаждения от основных факторов. С учетом различных поправок на форму частицы, на ее стесненность движения в ансамбле частиц и др. было получено следующее уравнение:

В процессах осаждения интересует зависимость скорости осаждения от основных факторов. С учетом различных поправок на форму частицы, на ее стесненность движения в ансамбле частиц и др. было получено следующее уравнение:

• Знание скоростей осаждения позволяет легко найти размеры отстойников в технологической системе. В последней формуле x концентрация частиц в несущей среде.

Моделирование процесса фильтрования.

Ключевую роль в процессе фильтрования играет движение жидкости в пористом слое частиц. Известно, что движение в пористой среде приелимо описывается уравнением фильтрации в различных формах. Наиболее признаны и отработаны это уравнения Дарси и Эргуна. В соответствии с сложившимися представлениями при движении в пористой среде возможны два основных режима: вязкостный, характеризующийся линейной зависимостью от скорости фильтрации и турбулентный, которому соответствует квадратичная форма зависимости потерь давления от скорости фильтрации. В теории фильтрации пользуются понятием скорости фильтрации, которая представляет собой отношение скорости потока к всему поперечному сечению пористого слоя и определяется по формуле:  В этой формуле обозначены:

В этой формуле обозначены:  скорость фильтрации,

скорость фильтрации,

При линейном законе сопротивления в пористой среде (закон Дарси) уравнение, относящееся к этому закону имеет вид: в этом уравнении

величина есть коэффициент проницаемости, определяемый по одной из наиболее рекомендуемых формул (Козени) как:

В формуле для коэффициента проницаемости величины:  пористость, характерный (определяющий) размер в пористой среде и эмпирическая константа.

пористость, характерный (определяющий) размер в пористой среде и эмпирическая константа.

В качестве определяющего размера в пористом слое обычно принимают внешний диаметр частицы. В других случаях это может быть средний размер пор и т.д. Таким образом в линейном законе сопротивления при фильтрации это сопротивление обратно пропорционально квадрату характерного размера пор. Для зернистого слоя роль определяющего размера играет диаметр зерна. Поэтому существует известное положение о том, что сопротивление фильтрующего слоя пропорционально вязкости жидкости и обратно пропорционально квадрату диаметра зерна. На этой основе получено основное кинетическое уравнение процесса фильтрации в виде:  Здесь знаменатель правой части

Здесь знаменатель правой части

есть нечто иное как удельное гидравлическое сопротивление зернистого слоя, которое как это следует из уравнения Дарси определяется следующим образом.

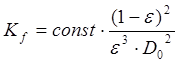

Для средней скорости фильтрации располагаем следующим:

Для средней скорости фильтрации располагаем следующим:

В этой формуле величины:

В этой формуле величины:

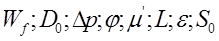

скорость фильтрации; внешний диаметр частиц слоя; потери напора через слой; коэффициент формы; динамическая вязкость жидкости; его толщина; пористость; полное поперечное его сечение, соответственно.

Производительность фильтра определяется с учетом приведенных выше формул так: Зная удельное сопротивление фильтрующего слоя получаем:

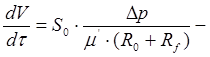

Это соотношение рассматривается как основное кинетическое уравнение процесса фильтрации через слой фильтрующего материала.При фильтрации через слой, располагаемый на перегородке уравнение фильтрации:

Это соотношение рассматривается как основное кинетическое уравнение процесса фильтрации через слой фильтрующего материала.При фильтрации через слой, располагаемый на перегородке уравнение фильтрации:

Здесь:

Здесь:  гидравлические сопротивления осадка и

гидравлические сопротивления осадка и

фильтра, соответственно.

|

|

|

|

|

Дата добавления: 2015-05-23; Просмотров: 868; Нарушение авторских прав?; Мы поможем в написании вашей работы!