КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Метод выжигания вяжущего

|

|

|

|

23.3.1 Средства контроля и вспомогательное оборудование

Печь муфельная.

Весы лабораторные по ГОСТ 24104 4-го класса точности.

Лотки керамические или металлические огнеупорные.

Щипцы.

23.3.2 Порядок подготовки к проведению испытания

Два лотка взвешивают, помещают в них смесь в количестве по 300-400 г, после чего лотки со смесью вновь взвешивают.

23.3.3 Порядок проведения испытания

Лотки со смесью помещают в муфельную печь, температуру в печи доводят до (500±10)°С и выдерживают при этой температуре 1,5 ч. После прокаливания лотки вынимают щипцами из печи и охлаждают на толстой металлической плите до комнатной температуры. После охлаждения лотки взвешивают и вновь прокаливают при (500±10)°С в течение одного-двух 30-минутных периодов до постоянной массы.

23.3.4 Обработка результатов испытания

Зерновой состав минеральной части смеси после выжигания из нее битума определяют в соответствии с 23.2.

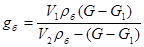

Массовую долю вяжущего qб, %, вычисляют с точностью до второго десятичного знака по формулам:

- при дозировке вяжущего, включенного в 100 % состава асфальтобетонной смеси

- при дозировке вяжущего сверх 100 % минеральной части смеси

где G - масса лотка, г;

G1 - масса лотка с навеской смеси до выжигания, г;

G2 - масса лотка с навеской смеси после выжигания, г.

Массовую долю вяжущего определяют по результатам двух параллельных испытаний. Расхождение между результатами параллельных определений не должно быть более 0,2 % (по абсолютной величине).

ДСТУ Б В.2.7-89-99 (ГОСТ 12801-98) с.37

23.4 Метод відмивання в'яжучого розчинником

Цей метод використовують при контролі якості приготування тільки асфальтобетонних сумішей. Метод не допускається використовувати при визначенні вмісту розріджених бітумів.

23.4.1 Засоби контролю і допоміжне обладнання

Ваги лабораторні за ГОСТ 24104 4-го класу точності.

Стакан металевий заввишки 15 см, діаметром 10 см з кришкою, що герметично закривається.

Набір сит з отворами потрібного розміру за ГОСТ 6613.

Шафа сушильна.

Чашки фарфорові за ГОСТ 9147 діаметром 15-25 см.

Циліндр скляний мірний (градуйований) за ГОСТ 1770 місткістю 0,5 - 1 л.

Ложка металева.

Піпетка скляна за ГОСТ 1770 місткістю 50 см3.

Щітка.

Баня піщана.

Кристалізатор за ГОСТ 23932 діаметром 30 - 40 см.

Розчинник (гас, бензин і т. ін.).

23.4.2 Порядок підготовки до випробування

Пробу суміші, вирубку (керн) з покриття кладуть в сушильну шафу і нагрівають до температури 70-80°С, грудки ретельно роздрібнюють ложкою і шпателем. З підготовленої суміші в залежності від максимального розміру зерен беруть наважку не менше, г:

500 - для піщаної суміші;

1000 - для дрібно- і крупнозернистої суміші.

23.4.3 Порядок проведення випробування

Наважку суміші переносять у металевий стакан і заливають розчинником. Рівень розчинника над сумішшю повинен бути не менше 1 см. Стакан герметично закривають кришкою і інтенсивно струшують протягом 10-15 хв. Розчин в'яжучого із завислими частками мінерального матеріалу, який одержали, залишають у спокійному стані на 10 хв., а потім зливають крізь сита в піддон.

23.4 Метод отмывки вяжущего растворителем

Настоящий метод применяют при контроле качества приготовления только асфальтобетонных смесей. Метод не допускается применять при определении содержания разжиженных битумов.

23.4.1 Средства контроля и вспомогательное оборудование

Весы лабораторные по ГОСТ 24104 4-го класса точности.

Стакан металлический высотой 15 см, диаметром 10 см с герметически закрывающейся крышкой.

Набор сит с отверстиями требуемого размера по ГОСТ 6613.

Шкаф сушильный.

Чашки фарфоровые по ГОСТ 9147 диаметром 15-25 см.

Цилиндр стеклянный мерный (градуированный) по ГОСТ 1770 вместимостью 0,5 - 1 л.

Ложка металлическая.

Пипетка стеклянная по ГОСТ 1770 вместимостью 50 см3.

Кисть.

Баня песчаная.

Кристаллизатор по ГОСТ 23932 диаметром 30 - 40 см.

Растворитель (керосин, бензин и т.п.).

23.4.2 Порядок подготовки к испытанию

Пробу смеси, вырубку (керн) из покрытия помещают в сушильный шкаф и нагревают до температуры 70-80°С, комки тщательно размельчают ложкой и шпателем. Из подготовленной смеси в зависимости от максимального размера зерен берут навеску не менее, г:

500 - для песчаной смеси;

1000 - для мелко- и крупнозернистой смеси.

23.4.3 Порядок проведения испытания

Навеску смеси переносят в металлический стакан и заливают растворителем. Уровень растворителя над смесью должен быть не менее 1 см. Стакан герметически закрывают крышкой и интенсивно встряхивают в течение 10-15 мин. Полученный раствор вяжущего с взвешенными частицами минерального материала оставляют в спокойном состоянии на 10 мин, а затем сливают через сита в поддон.

ДСТУ Б В.2.7-89-99 (ГОСТ 12801-98) с.38

Частину суміші, яка залишилась у стакані, заливають вдруге свіжою порцією розчинника, повторно струшують і через 10 хв знову зливають розчин крізь сита. Матеріал, який залишився у стакані, заливають третьою порцією розчинника, ретельно розмішують ложкою і знову зливають розчин крізь сита. Промивку повторюють ще 2-3 рази і потім весь вміст стакана переносять на сита. Мінеральний матеріал на ситах промивають розчинником до зникнення забарвлення.

Для визначення вмісту в'яжучого розчин його разом із завислими в ньому частками мінерального матеріалу ретельно перемішують, переливають у кристалізатор і залишають у спокійному стані на 1 год. Потім з кристалізатора з глибини 3-5мм від поверхні піпеткою відбирають 50 см3 розчину і переносять його в фарфорову чашку. Залишки розчину в піпетці змивають у чашку чистим розчинником. Розчинник видаляють з чашки випарюванням на піщаній бані при температурі 150-160°С при визначенні вмісту в'язкого і 100-120°С - рідкого в'яжучого. Випарювання припиняють, коли різниця між двома зважуваннями не перевищує 0,05 г.

23.4.4 Обробка результатів випробування

Вміст в'яжучого в суміші gб, г, визначають за формулою

(32) (32)

|

де V1 – об’єм розчинника, що витрачений на видобування в’яжучого із суміші, см3;

- дійсна густина в’яжучого (при розрахунку приймають 1,0 г/см3);

- дійсна густина в’яжучого (при розрахунку приймають 1,0 г/см3);

G – маса фарфорової чашки з в’яжучим після випарювання розчинника, г;

G1 – маса фарфорової чашки, г;

V2 – об’єм розчину в’яжучого, що відібрали піпеткою, см3;

Масову частку в’яжучого в суміші qб , %, обчислюють за формулами:

Оставшуюся в стакане часть смеси заливают вторично свежей порцией растворителя, повторно встряхивают и через 10 мин снова сливают раствор через сита. Оставшийся в стакане материал заливают третьей порцией растворителя, тщательно размешивают ложкой и снова сливают раствор через сита. Промывку повторяют еще 2-3 раза и затем все содержимое стакана переносят на сита. Минеральный материал на ситах промывают растворителем до исчезновения окраски.

Для определения содержания вяжущего раствор его вместе со взвешенными в нем частицами минерального материала тщательно перемешивают, переливают в кристаллизатор и оставляют в спокойном состоянии на 1 ч. Затем из кристаллизатора с глубины 3-5 мм от поверхности пипеткой отбирают 50 см3 раствора и переносят его в фарфоровую чашку. Остатки раствора в пипетке смывают в чашку чистым растворителем. Растворитель удаляют из чашки выпариванием на песчаной бане при температуре 150-160°С при определении содержания вязкого и 100-120°С - жидкого вяжущего. Выпаривание прекращают, когда разность между двумя взвешиваниями не превышает 0,05 г.

23.4.4 Обработка результатов испытания

Содержание вяжущего в смеси gб, г, определяют по формуле

где V1 – объем растворителя, израсходованный на извлечение вяжущего из смеси, см3;

- истинная плотность вяжущего (при расчете принимают 1,0 г/см3);

- истинная плотность вяжущего (при расчете принимают 1,0 г/см3);

G – масса фарфоровой чашки с вяжущим после выпаривания растворителя, г;

G1 – масса фарфоровой чашки, г;

V2 – объем раствора вяжущего, отобранного пипеткой, см3;

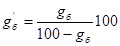

Массовую долю вяжущего в смеси qб , %, вычисляют по формулам:

, (33)

, (33)

- при дозуванні в’яжучого, що включене в 100% складу суміші

- при дозировке вяжущего, включенного в 100% состава смеси

, (34)

, (34)

- при дозуванні в’яжучого понад 100% мінеральної частини суміші

де g – маса наважки суміші, г;

- при дозировке вяжущего сверх 100% минеральной части смеси

где g – масса навески смеси, г;

ДСТУ Б В.2.7-89-99 (ГОСТ 12801-98) с.39

Для визначення зернового складу мінеральної частини суміші після відмивання в'яжучого розчинником залишок з кожного сита переносять в окрему фарфорову чашку і висушують на піщаній бані або в сушильній шафі до постійної маси. Сита також висушують, а частки, які залишились на кожному ситі, зчищують волосяною щіткою і приєднують до відповідної частини мінерального матеріалу.

Кожну фракцію після висушування переносять на сито № 0071, додатково відсівають зерна менше 0,071 мм, які залишились, а потім зважують.

Обчислюють суму всіх фракцій більше 0,071мм G2, г, за формулою

, (35)

Рс — Є-

W=—— 100, , (35)

Рс — Є-

W=—— 100,

|

де g1 , g2 ,..., gn - вміст зерен кожної фракції, г.

Масову частку кожної фракції за відношенням до мінеральної частини суміші qn, %, за масою обчислюють за формулою

Для определения зернового состава минеральной части смеси после отмывки вяжущего растворителем остаток с каждого сита переносят в отдельную фарфоровую чашку и высушивают на песчаной бане или в сушильном шкафу до постоянной массы. Сита также высушивают, а оставшиеся на каждом сите частицы счищают волосяной кистью и присоединяют к соответствующей части минерального материала.

Каждую фракцию после высушивания переносят на сито № 0071, дополнительно отсеивают оставшиеся зерна мельче 0,071 мм, а затем взвешивают.

Вычисляют сумму всех фракций крупнее 0,071 мм G2, г, по формуле

где g1 , g2 ,…, gn - содержание зерен каждой фракции, г.

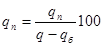

Массовую долю каждой фракции по отношению к минеральной части смеси qn, %, по массе вычисляют по формуле

| (36) |

Рс — Є-

W=—— 100,

Рс — Є-

W=—— 100,

|

де gn – вміст зерен даної фракції, г;

gб – вміст в’яжучої суміші, г;

g – маса наважки суміші, г;

(37) (37)

|

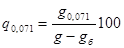

Вміст часток дрібніше 0.071 мм g 0.071, г, обчислюють за формулою

Масову долю часток дрібніше 0.071 мм в мінеральній частині суміші q0.071,% визначають за формулою

где gn – содержание зерен данной фракции, г;

gб – содержание вяжущего в смеси, г;

g – масса навески смеси, г;

Содержание частиц мельче 0.071 мм g 0.071, г, вычисляют по формуле

, (38) , (38)

|

Массовую долю частиц мельче 0,071 мм в минеральной части смеси q0.071,% определяют по формуле

Розходження між результатами паралельних визначень за абсолютною величиною не повинно перевищувати, %:

0,2 - для в'яжучого;

0,3 - для зерен дрібніше 0,071 мм;

1 - для зерен більше 0,071 мм.

24 ВИЗНАЧЕННЯ ЗЧЕПЛЕННЯ В'ЯЖУЧОГО 3 МІНЕРАЛЬНОЮ ЧАСТИНОЮ СУМІШІ

Зчеплення оцінюють візуально за величиною поверхні мінерального матеріалу, яка зберегла плівку в'яжучого після кипятіння у водному розчині повареної солі.

Расхождение между результатами параллельных определений по абсолютной величине не должно превышать, %:

0,2 - для вяжущего;

0,3 - для зерен мельче 0,071 мм;

1 - для зерен крупнее 0,071 мм.

|

|

|

|

|

Дата добавления: 2015-05-23; Просмотров: 2237; Нарушение авторских прав?; Мы поможем в написании вашей работы!