КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Фрикционные свойства материалов, применяемое оборудование и методы определения

|

|

|

|

Многие показатели свойств текстильных материалов, такие, как сопротивление истиранию, устойчивость нитей к раздвиганию в швах, осыпаемость нитей из срезов ткани, прочность и растяжимость, распускаемость трикотажа, и др. в значительной степени определяются силами внешнего трения при контактном взаимодействии материалов, нитей и волокон, формирующих эти материалы. От трения зависят условия выполнения и параметры многих технологических операций изготовления швейных изделий (настилания материалов и их разрезания, стачивания на швейных машинах), а также выбор конструкций швов, методов обработки открытых срезов материалов и т.д. В зависимости от трения определяется назначение материала. Например, в качестве подкладки используют материалы с малым тангенциальным сопротивлением. Таким образом, трение текстильных материалов играет важную роль в технологии швейного производства и оказывает существенное влияние на эксплуатационные характеристики этих материалов. Сила, противодействующая относительному перемещению одно го тела по поверхности другого в плоскости их соприкосновения, называется силой трения скольжения. Основной количественной характеристикой трения является коэффициент трения скольжения μ= F/N, где F — сила трения; N — сила нормального давления. Существенное влияние на проявление сил трения скольжения называют состояние поверхности материалов, давление между ними, скорость приложения нагрузки, время контакта, температура, влажность и т.д. Кроме того, трение скольжения всегда сопровождается выделением теплоты, явлениями трибоэлектричества. Природа трения при контактных взаимодействиях твердых тел очень сложна.Многие показатели свойств текстильных материалов, такие, как сопротивление истиранию, устойчивость нитей к раздвиганию в швах, осыпаемость нитей из срезов ткани, прочность и растяжимость, распускаемость трикотажа, и др. в значительной степени определяются силами внешнего трения при контактном взаимодействии материалов, нитей и волокон, формирующих эти материалы. От трения зависят условия выполнения и параметры многих технологических операций изготовления швейных изделий (настилания материалов и их разрезания, стачивания на швейных машинах), а также выбор конструкций швов, методов обработки открытых срезов материалов и т.д. В зависимости от трения определяется назначение материала. Например, в качестве подкладки используют материалы с малым тангенциальным сопротивлением.Таким образом, трение текстильных материалов играет важную роль в технологии швейного производства и оказывает существенное влияние на эксплуатационные характеристики этих материалов.Согласно современным возникновение сил трения обусловливается проявлением фактического контакта двух соприкасающихся поверхностей и нарушением этого контакта при скольжении. Внешнее трение твердых тел имеет двойственную (молекулярно-механическую и адгезионно-деформационную) природу.Согласно молекулярно-механической теории проявление сил трения есть результат механического и молекулярного взаимодействий соприкасающихся поверхностей. При соприкосновении материалов, имеющих микронеровности, выступы и углубления, возникают фрикционные связи, обусловленные взаимным сцеплением неровностей, молекулярным взаимодействием на участках совпадающих микроскопических выступов или поверхностным взаимодействием. Природа этих связей зависит от вида материала и носит вязкоупругий характер. Площадь контактов, обусловленных этими связями, обычно очень мала, значительно меньше площади соприкосновения материалов.Таким образом, суммарные силы трения определяются двумя основными факторами: силами межмолекулярного взаимодействия и силами механического сцепления материалов, действующими не по всей поверхности соприкосновения материалов, а только на площади их фактического контакта. При условии действия сил сцепления наряду с силами трения скольжения суммарная сила представляет собой силу тангенциального сопротивления. Так как текстильные материалы характеризуются крайне неровной шероховатой поверхностью, имеющей глубокие впадины и выступы, то во всех случаях соприкосновения этих материалов будет проявляться сила тангенциального сопротивления.

17 Износостойкость материалов при истирании, методы и приборы для испытаний Стойкость к истиранию характеризует способность изделий противостоять истирающим воздействиям. Текстильные полотна и изделия истираются при трении в местах контакта с другими предметами или материалами. Истирание представляет собой сложный комплексный процесс при котором происходит отделение частиц материала с поверхности тел, разрушаемых при трении.

При эксплуатации текстильных изделий преобладает усталостный износ при истирании. Степень и характер износа изделий зависит от состояние истирающей поверхности образца и от волокнистого состава изделий, их структуры, размера и характера опорной поверхности.

При истирании ткани в начальный период на поверхность ткани выходят отдельные волокна, плохо закрепленные в структуре нитей и ткани. Одновременно идет процесс разрушения этих волокон. Затем происходит постепенное расшатывание структуры, масса ткани при этом практически не меняется. В конечной стадии истирания, когда нарушения в структуре нитей и ткани достигают критических значений, процесс разрушения идет черезвычайно быстро и сопровождается удалением из ткани отдельных волокон и разрушенных участков нитей. Этот период сопровождается значительной потерей массы и нарушением целостности тканей

Все приборы в зависимости от вида истирания подразделяются на приборы, осуществляющие: чистое истирание, истирание с одновременным растяжением и изгибом, истирание с одновременным смятием. Наиболее совершенными считают приборы, на которых осуществляется неориентированное истирание Изделий, так как это соответствует характеру истирания материала в условиях реальной эксплуатации. Пиллинг. На начальных стадиях истирания изделий на их поверхности появляются волокнистые комочки - пилли, которые удерживаются на изделии. Образованию пиллинга особенно подвержены изделия из смешанной пряжи, содержащей синтетические волокна: капроновые, лавсановые, нитроновые. Вследствие трения изделия о соприкасающиеся с ним поверхности происходит разрыхление нитей материала, отдельные волокна из пряжи мигрируют на ее поверхность и кончики их начинают выступать над изделием, образуя мшистость. При дальнейшем трении волокна закручиваются в комочки. Пилль будет удерживаться на изделии до тех пор, пока не оборвутся волокна, образующие связь комочков с поверхностью изделия. После этого пилль отрывается и поверхность изделия становиться вновь чистой. Прочность и устойчивость синтетических волокон к истиранию способствуют длительному удержанию пил - лей, вследствие чего совершенно неизношенное еще изделие становится не пригодным к дальнейшей эксплуатации.

Кроме вида волокна на способность к образованию пиллинга оказывает влияние строение нитей, структура тканей или трикотажа, а также способы их отделки и специальных химических обработок.

Пиллингуемость снижается при использовании более длинных волокон с профилированным поперечным сечением, обеспечивающих более надежное закрепление их в пряже. Уменьшения пиллингуемости можно достигнуть, увеличивая крутку нитей, уменьшая длину перекрытия в ткани и длину петли в трикотаже. Этих же результатов можно достичь, применяя специальные виды отделок - опалку, стрижку, термофиксацию тканей, а также специальные химические пропитки.

Оценка пиллингуемости изделий определяется как в опытных носках, так и в лабораториях на специальных приборах, на которых создаются условия, благоприятные для возникновения пиллинга.

Одним из таких приборов является венгерский пиллтестр.

18 Стойкость к старению, к действию агрессивных сред, биологических агентов, поту. Оценка износостойкости материалов по результатам опытной носки. Процесс старения под влиянием физико-механических факторов происходит преимущественно на поверхности волокон. В результате деструкции уменьшается ориентация молекул, на поверхности волокон образуются разрывы, трещины, которые облегчают доступ влаги и кислорода в глубь волокон, в промежутки между фибриллами. Износ от стирки и химчистки. Во время стирки и химической чистки материалы одновременно испытывают воздействия физико - химических и механических факторов. Показатели устойчивости к стирке применяют, для оценки надежности текстильных изделий, которые в процессе эксплуатации периодически подвергаются стирке. Процессы, происходящие в материалах при стирке связанные с деструкцией полимеров текстильных волокон, происходят под воздействием влаги, температуры, моющих веществ и механических воздействий. При химической чистке на изделия действуют различные химические реагенты и механические воздействия. Критериями износа от стирки и химический чистки служат обычно изменение прочности, устойчивости окраски, устойчивости к истиранию и изменение линейных размеров изделия. Изменение свойств обычно определяют но формулеX = 100 (С1 - С2) /С, где С1 - исходный показатель качества изделия С2 - показатель качества после определенного времени воздействия. Износ от биологических факторов. происходит в результате их разрушения различными микроорганизмами или повреждения насекомыми, для которых вещества, составляющие волокна (целлюлоза, кератин и др.), являются питательной средой.Для придания текстильным материалам устойчивости к повреждению микроорганизмами их обрабатывают препаратами на базе синтетических смол, содержащих антимикробные вещества, либо смешивают натуральные волокна с химическими волокнами, имеющими антимикробную модификацию. Устойчивость материалов к действию светопогоды. При эксплуатации швейных изделий материалы подвергаются одновременному действию климатических факторов: света, температуры, влаги и химического состава воздуха, прежде всего кислорода, которое приводит к фотодеструкции. Комплекс этих факторов носит название «светопогода». Разрушение материалов от светопогоды является результатом проявления прежде всего трех взаимосвязанных реакций: фотолиза, фотоокисления и фотогидролиза. Повышение температуры ускоряет процесс фотодеструкции текстильных волокон. Устойчивость материалов к действию светопогоды определяют 2 способами. 1 В лаборатории устойчивость к светопогоде оценивают с помощью приборов искусственной погоды (АИП) — федометрах, фьюд- житометрах, везерометрах и др. Они представляют собой камеру, в которой располагаются лампы искусственного освещения, устройства, регулирующие влажностный и температурный режимы. 2 При испытании в естественных условиях пробы размещают на специальных стендах, располагающихся на открытом пространстве с ориентацией на юг и под углом 45° к горизонту. Такое испытание наиболее приближено к реальным условиям носки, однако серьезными недостатками являются большая продолжительность испытания (недели и месяцы) и невозможность задавать и контролировать метеорологические условия. Доза облучения зависит от климатической зоны, времени года, облачности и других факторов и поэтому не может характеризоваться продолжительностью инсоляции в часах и неделях. Для учета суммарной дозы облучения используют показатель условной дозы облучения (УДО), определяемый с помощью фотоэлемента. За эталон в 5000 УДО принята доза облучения в 2190 Дж/см2, которую получают пробы за один безоблачный июльский день с 8 до 18 ч.

19 Общая классификация текстильных материалов. Классификация и качественная характеристика текстильных волокон Текстильными называют материалы, которые состоят из текстильных волокон. Это сами волокна, нити, изделия и промежуточные продукты – полуфабрикаты. Текстильные материалы классифицируются по: 1 Способу получения 2 Химическому составу 3 Области применения 4 Особенности строения.Текстильные материалы отличаются составом волокон, способом производства, структурой и отделкой. К текстильным материалам относятся пряжа, нити, ткани, трикотаж, валяльно-войлочные, текстильно-галантерейные, дублированные материалы и нетканые полотна. Ткани вырабатывают из пряжи и нитей различных видов путем переплетения их в двух взаимно перпендикулярных направлениях на ткацких станках.Т рикотаж - это вязаный текстильный материал, получаемый из одной или нескольких нитей, изогнутых в петли и соединенных между собой на трикотажно-вязальных машинах. Нетканые полотна - полотна, вырабатываемые непосредственно из текстильных волокон или пряжи (без процессов прядения и ткачества), скрепляемых механическим или клеевым способом. Валяльно-войлочные текстильные материалы - это такие материалы, которые вырабатываются из шерстяных волокон или смеси шерстяных с различными химическими и другими волокнами (без процессов прядения и ткачества) путем их свойлачивания. Текстильно-галантерейные материалы вырабатывают из пряжи и нитей различных видов. К ним относятся плетеные материалы: тесьма, шнуры, ленты, кружево, гардинно-тюлевые изделия и др. Классификация и качественная характеристика текстильных волокон Структурными элементами всех текстильных материалов (тканей, трикотажных и нетканых полотен, лент, тесьмы, кружев, швейных ниток и др.) являются текстильные волокна и нити.

Текстильное волокно – протяжённое, гибкое, прочное тело малого поперечного сечения и ограниченной длины, пригодное для изготовления текстильных материалов. Волокна бывают (по способу переработки): перерабатываемые в виде элементарных или в виде комплексных волокон.

Элементарное волокно – волокно, которое не делится вдоль на составляющие без его разрушения (хлопок, шерсть, вискозное, ацетатное, капроновое, лавсановое и др.). Комплексное волокно - волокно, состоящее из большого количества элементарных волокон, расположенных параллельно и соединенные склеиванием (лубяные волокна – лён, пенька, джут) или силами кристаллизации (асбест). По происхождению волокна делятся на натуральные и химические.Вид и свойства текстильного волокна — важнейшие факторы, определяющие основные физико-механические свойства, внешний вид, износостойкость текстильных материалов и влияющие на параметры технологического процесса изготовления швейных изделий.В основу классификации положены их происхождение (способ получения) и химический состав Натуральные волокна – волокна, которые в природе получают в готовом виде без участия человека (хлопок, лён, шерсть, шёлк, асбест). Химические волокна – волокна, получаемые в результате переработки природных или синтетических ВМС (вискозное, ацетатное, триацетатное, капрон, лавсан, нитрон).Все химические волокна делятся на искусственные и синтетические. Искусственное волокно – волокно, получаемое путём переработки природных ВМС (вискозное, ацетатное, триацетатное, медно-аммиачное, казеиновое, зеиновое). Синтетическое волокно – волокно, которое вырабатывают из синтетических ВМС, т.е. соединений, полученных путём реакции синтеза (полимеризации или поликонденсации) из НМС (капрон, лавсан, нитрон, хлорин, винол, полиэтилен, полипропилен).

Элементарное волокно – волокно, которое не делится вдоль на составляющие без его разрушения (хлопок, шерсть, вискозное, ацетатное, капроновое, лавсановое и др.). Комплексное волокно - волокно, состоящее из большого количества элементарных волокон, расположенных параллельно и соединенные склеиванием (лубяные волокна – лён, пенька, джут) или силами кристаллизации (асбест). По происхождению волокна делятся на натуральные и химические.Вид и свойства текстильного волокна — важнейшие факторы, определяющие основные физико-механические свойства, внешний вид, износостойкость текстильных материалов и влияющие на параметры технологического процесса изготовления швейных изделий.В основу классификации положены их происхождение (способ получения) и химический состав Натуральные волокна – волокна, которые в природе получают в готовом виде без участия человека (хлопок, лён, шерсть, шёлк, асбест). Химические волокна – волокна, получаемые в результате переработки природных или синтетических ВМС (вискозное, ацетатное, триацетатное, капрон, лавсан, нитрон).Все химические волокна делятся на искусственные и синтетические. Искусственное волокно – волокно, получаемое путём переработки природных ВМС (вискозное, ацетатное, триацетатное, медно-аммиачное, казеиновое, зеиновое). Синтетическое волокно – волокно, которое вырабатывают из синтетических ВМС, т.е. соединений, полученных путём реакции синтеза (полимеризации или поликонденсации) из НМС (капрон, лавсан, нитрон, хлорин, винол, полиэтилен, полипропилен).

4 Геометрические свойства материалов. Приборы и методы определения геометрических свойств материалов Длину материалов в лабораторных условиях определяют с помощью металлической линейки, в производственных условиях – на мерильных машинах, промерочных столах.

Длину рулонов материалов, например тканей, определяют измерением в направлении нитей основы. При настилании ткани перед раскроем длина куска может увеличиваться в результате растяжения. Поэтому ткани с большой растяжимостью должны укладываться в настил с использованием специального настилочного оборудования без растяжения. Ширина - расстояние между краями материала. Ее определяют, например для ткани, измерением в направлении, перпендикулярном нитям основы. Ширину измеряют с кромками или без кромок. Под толщиной материала принято понимать расстояние между наиболее выступающими участками поверхности нитей на лицевой и изнаночной сторонах. Измерение толщиныматериалов в зависимости от их жесткости проводят измерительными линейками, толщиномерами, микрометрами, штангенциркулями с ценой деления 0,1 мм или 0,01 мм. Толщиномеры подразделяют на контактные и безконтактные. При измерении толщины контактным толщиномером измеряемый образец помещают между двумя пластинами прибора, связанными с идикатором, показывающим на шкале измеряемую толщину. В зависимости от жесткости материалов используют толщиномеры с площадками различных размеров и форм. Бесконтактное измерение толщины основано на радиоактивных, электрических и других принципах.

Для волокон существуют различные методы определения их толщины:

1. Определение путём промера линейной плотности отдельных волокон. Берут навеску и измеряют длину каждого волокна. Если масса волокон выражается в мг, а длина волокна в мм, то не  обходимо умножить на 103.

обходимо умножить на 103.

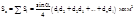

2. Измерение поперечника шерсти. Изготавливают пучок волокон шерсти, затем его режут на отрезки длиной l=0,5..2 мм. Волокна помещают в глицерин, перемешивают и капают эту смесь на предметные стёкла. Далее с помощью ланометра, который даёт 500-кратное увеличение замеряют видимые диаметры (можно использовать микроскоп с 400-ым увеличением). После этого подсчитывают коэффициент вариации. Линейная плотность не определяется. 3. Определение линейной плотности по массе волокон, вырезанных из средней части пучка. Приготавливают штапель с ровным краем, вычёсывают из него короткие волокна и этот штапель располагают между предметными стёклами, которые скрепляются предметными кольцами. Таким образом приготавливают 10-12 предметных стёкол, затем с помощью микроскопа подсчитывают количество волокон в каждом препарате. Затем волокна из всех препаратов собирают в один пучок(их количество должно быть примерно 2500..3000 штук). С помощью резака вырезают среднюю часть из пучка волокон. Для хлопка длина 15 мм, для химических волокон – 10мм. где  - масса вырезанной средней части пучка, мг;

- масса вырезанной средней части пучка, мг;  - длина вырезанного участка; n – количество волокон.

- длина вырезанного участка; n – количество волокон.

4Определение площади поперечного сечения волокна. В этом случае необходимо приготовить срез поперечного сечения волокна. Имея к микроскопу специальный рисовальный прибор, зарисовать срез в увеличенном виде и определить площадь. Реальная площадь поперечного сечения рассчитывается из значения увеличения микроскопа.

Существуют различные методы определения линейной плотности нитей:

1. Метод коротких отрезков. Стандарт предусматривает определение линейной плотности путём взвешивания отрезков, которые имеют определённую длину 500 мм. Эти отрезки берутся путём срезания нитей и зажимов приборов при определении таких характеристик, как разрывная нагрузка и крутка нитей. Кроме этого, стандартом предусматривается определение линейной плотности по массе метровых отрезков. В этом случае с помощью мотовила отматывают моток длиной 25 м, разрезают в одном месте и получают метровые отрезки, которые взвешивают и определяют линейную плотность и характеристики неровноты.

2. Метод длинный отрезков. В этом случае отматывают мотки длиной 25, 50, 100 м. Каждый моток взвешивается на технических весах и определяют линейную плотность и характеристики неровноты по линейной плотности. 3. Определение площади поперечного сечения нити. В этом случае приготавливают поперечный срез нити и с помощью рисовального прибора этот срез в увеличенном виде изоб  ражается на бумаге. Площадь

ражается на бумаге. Площадь

где m – масса бумаги, вырезанной по контуру площади образца, г; x – поверхностная плотность бумаги, [мг/мм2]; y - увеличение, при котором сделан рисунок. Определение площади поперечного сечения нити по замерам видимого диаметра нитей. Нить располагают горизонтально под объективом микроскопа в специалных зажимах и замеряют видимый диаметр. Затем с помощью этих зажимов поворачивают нить на какой-то угол и замеряют видимый диаметр. Опять поворачивают нить на тот же угол и замеряют видимый диаметр.

где m – масса бумаги, вырезанной по контуру площади образца, г; x – поверхностная плотность бумаги, [мг/мм2]; y - увеличение, при котором сделан рисунок. Определение площади поперечного сечения нити по замерам видимого диаметра нитей. Нить располагают горизонтально под объективом микроскопа в специалных зажимах и замеряют видимый диаметр. Затем с помощью этих зажимов поворачивают нить на какой-то угол и замеряют видимый диаметр. Опять поворачивают нить на тот же угол и замеряют видимый диаметр.

|

|

|

|

|

Дата добавления: 2015-05-09; Просмотров: 2399; Нарушение авторских прав?; Мы поможем в написании вашей работы!