КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Стали и их обработка

|

|

|

|

Большинство видов холодного оружия включают в себя стальные части. От качества металла зависит надежность вашего оружия, его долговечность и живучесть. В этой статье я постараюсь отразить все наиболее эффективные и простые виды термического и механического упрочнения металла.

Итак, начнем с того, что металл делится на цветной и черный (стали и всякие другие сплавы на основе цветных металлов). Из цветных сплавов подробнее остановимся на меди. Основной способ упрочнения меди (и собственно ее обработки) – холодная ковка. От механических воздействий зерно металла раскрашивается и измельчается, что придает прочность и относительную твердость. В предыдущей статье (о медном холодном оружии) есть фотка медного кинжала. До ковки брусок, из которого он сделан, можно было довольно легко согнуть руками. После ковки это сделать стало почти невозможно, по крайней мере руками. Но здесь есть и другая сторона: у латуней эффект наклепа (а именно так называется то о чем я пишу) выражен сильнее и при чрезмерной деформации поковка растрескивается. Поэтому пруток не стоит расковывать слишком сильно. Норма – в 2-3 раза по толщине. Совсем нельзя ковать слишком крутые изгибы и тому подобное, разорвет 100%.

Есть еще бронза, но она не куется(хрупкая и крошится), да и распространены больше латуни чем бронзы(я с бронзой еще не работал, потому не буду писать того чего не знаю). Так же в некоторых книгах, в основном советских, пишут о закалке дюралюминия. Этим я так же не занимался, поэтому так же не буду писать.

Перейдем к черным сплавам.

Черные сплавы бывают сталями и чугунами. Чугун вряд ли кого заинтересует, т.к. он хрупкий (это я думаю знают все). Стали делятся на конструкционные, углеродистые и легированные.

Начнем с конструкционных.

Эта сталь представлена в основном полосами, уголками, листами, арматурой, трубами и прочий прокат. Содержат примерно 0.3-0.7% углерода. Из этой стали удобно делать всякий хард-кор: мечи, боевые секиры, всякие кинжалы и прочее средневековое оружие. По идее оно не должно подпадать под статью, т.к. сделано из слишком мягкого материала, но возможно я ошибаюсь. Если кто знает точно – пишите, буду благодарен. Эту сталь почти бесполезно закаливать, т.к. она не сильно повышает свою твердость (это пожалуй не относится к качественным сталям, например арматуре и всему что отличается высокой механической прочностью). Их обычно куют нагорячую, но после завершения горячей ковки стоит как следует отбить холодной ковкой. Вообще эти стали нужно стараться по возможности ковать без нагрева(для достижения относительно высокой прочности).

Но здесь стоит оговориться о том что у качественных сталей эффект наклепа выражен еще сильнее. У меня на глазах разорвало арматурину после двух часов холодной ковки. Расковал я ее лишь в два раза, т.е. толщина уменьшилась в два раза. Так что важно не переборщить, иначе трещины и все, кирдык вашему мечу-кладенцу.

Теперь перейдем к углеродистым сталям (0.7-2.1% углерода) и собственно термообработке.

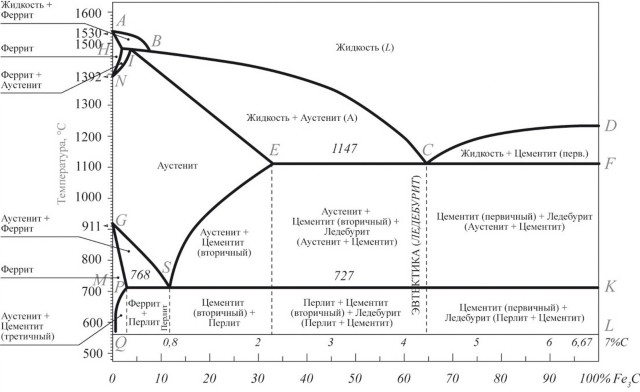

Ниже я помещу полную диаграмму фазовых состояний железо-углеродных сплавов (все же помнят, что сталь – сплав железа с углеродом?), с первого взгляда на которую мало кому что-то будет понятно.

По горизонтальной шкале – содержание углерода по массе в процентах, по вертикальной – температура в цельсиях.

Итак, здесь мы видим жуткие и непонятные слова типа «аустенит», «перлит» и т.д. Это названия видов структуры стали от которых собственно и зависят ее свойства.

В молекулярные и научные подробности вдаваться не стоит, тем более, что я сам пока в этом не сильно разобрался.

Для сталей нам вся диаграмма в принципе не нужна, а нужен лишь участок от 0% до 2.1%. дальше идут чугуны, которые нас сейчас не интересуют.

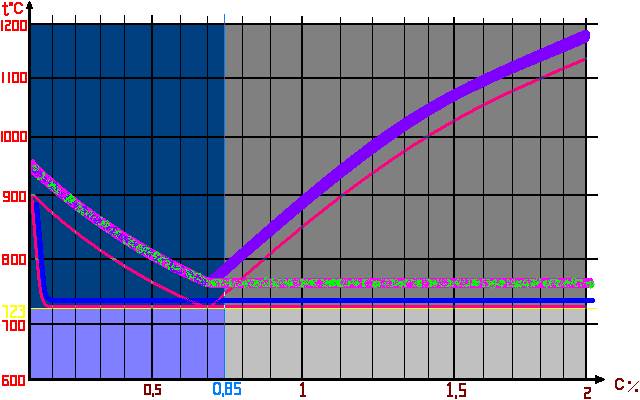

Для наглядности я перерисовал «стальной» участок диаграммы, выделив цветом то что нужно:

Кажется я неверно указал верхнюю границу температур, она не достигает 1200, а останавливается на 1100. прошу прощения, мой косяк.

Собственно термообработки выделяют четыре вида:

- отжиг

- нормализацию

- закалку

- отпуск

Что дает каждый из них?

ОТЖИГ – довольно сильный нагрев, выше линии GSK на общей диаграмме на 50-60 град., соответствует розово-зеленой жирной линии на рисунке. Температура подбирается из графика по количеству углерода (если неизвестно, то хотя бы из соображений вида стали: конструкционная до 0,7%, в том числе и качественная; остальное – углеродка). Остывание происходит медленное, в идеале вместе с печью. На выходе получаем очень мягкую сталь с выровненное и ненепряженной структурой. Для чего это нужно? Отжиг снимает химическую неоднородность металла (т.е. в одной части допустим углерода больше чем в другой), размягчает сталь и облегчает механическую обработку детали. Отожженную деталь удобно чеканить, ставить на ней клеймо и тому подобное.

НОРМАЛИЗАЦИЯ – похожа на отжиг. Снимает внутренние напряжения, выравнивает структуру. После ковки (и горячей тоже) в металле образуются напряжения, которые при закалке могут просто сломать ваше изделие, придать ему стеклянную хрупкость. Нормализация применяется обычно всегда перед закалкой и тогда, когда нужно снять внутренние напряжения. После нормализации сталь несколько тверже, чем после отжига. Проводят нормализацию нагревом выше линии GSE на 50-60 град. (общая диаграмма) или по сиреневой линии на рисунке (там где несколько цветов – значит температурные режимы совпадают для этих видов термообработки). Остывание происходит на воздухе (вытащили – дождались пока само остынет).

ЗАКАЛКА – один из самых сложных видов термообработки. Придает металлу твердость и хрупкость. Вот тут-то собака и зарыта. Вам конечно хочется, чтобы нож к примеру был твердым и не тупился, но совсем не хочется, чтобы он сломался. А вот фигушки…выполняется закалка по тому же режиму, что и отжиг с той лишь разницей, что остужать надо быстро. Производить это следует в масле или концентрированном рассоле. Вода не желательна, т.к. остывание происходит слишком быстро и сталь получается чрезмерно хрупкой. Рискуете сломать заготовку при малейшей нагрузке. Закаливать следует после трехкратной нормализации.

ОТПУСК – простой способ снизить хрупкость стали. Его удобно производить на газовой плите, предварительно зачистив поверхность от окислов. Отпуск производится нагревом от 120 град. до 600 град. по цельсию. Отпуск бывает низкий, средний и высокий.

НИЗКИЙ. Нагрев до 250 град. соответствует коричнево-желтому цвету окислов на пов-сти металла. Незначительно снижает твердость и хрупкость.

СРЕДНИЙ. Нагрев от 250 до 450 град. Верхняя граница соответствует серому цвету окислов. Снижает твердость, но и хрупкость так же. Сталь становится пружинистой и упругой.

ВЫСОКИЙ. Нагрев до 600 град. верхняя граница – темно-красное свечение.

Придает высокую ударную вязкость и упругость. Примерно такую же твердость вы получаете при холодной ковке, как при таком отпуске.

Отпуск можно (и нужно я считаю) проводить только там где надо. Т.е. не нужно отпускать все лезвие ножа, нагревать только обух и хвост, причем сила нагрева должна по идее увеличиваться там, где будут механические нагрузки (удар, изгиб и т.д.), и уменьшаться там, где нужна высокая твердость (кромка и спуски лезвия). Отслеживать нагрев можно по цветам окислов, о чем я расскажу ниже.

Для определения температуры сталей существует несколько способов.

Самый простой – магнитом. Когда нагретый кусок железа перестает магнититься значит он достиг температуры 723 град. цельсия и значит в нем вполне могут происходить всякие изменения. Но для нормализации этот способ не годится.

Ниже я нарисую таблицу по определению температуры по цвету окислов и каления (примерно, т.к. восприятие цветов – штука индивидуальная).

| |||

| |||

Это таблица определения температуры по цвету каления.

Теперь нарисуем таблицу цветов окислов:

| |||

|

В определении по цвету видна «яма» от 330 до 550 град, но в принципе в оружейном деле это не так уж и важно. Если вас это не устраивает, то тут поможет только печь с электротермометром.

Следует учитывать, что вся выше приведенная информация по термообработке годна лишь для углеродистых сталей. Для легированных и уж тем более сложнолегированных сталей совсем иные режимы (за редким исключением для всех)

ЛЕГИРОВАННЫЕ стали. Это разнообрзные подшипники, рессоры, вся нержавейка, клапаны (так горячо любимые русским народом), гаечные ключи, быстрорежущие стали. Здесь мне о них печатать очень и очень лениво и я только сделаю ссылочку на замечательный сайт knifehelp.com (или.net, точно не помню). Там в разделе сталей вы найдете основные ножевые стали и их характеристики, а так же много другой приятной и нужной информации.

Вот в общем-то и все по термообработке сталей. Мои знания на этом исчерпаны. Всем оружейникам – удачи!

|

|

|

|

Дата добавления: 2015-05-07; Просмотров: 742; Нарушение авторских прав?; Мы поможем в написании вашей работы!