КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Методы очистки пылевоздушных выбросов

|

|

|

|

В основу действия пылеулавливающих и сепарационных устройств положен определенный физический механизм. В пылеуловителях и сепарационных устройствах находят применение следующие способы отделения взвешенных частиц от взвешивающей среды, т. е. воздуха (газа):

1. Гравитационное осаждение. Частицы аэрозоля осаждаются из потока загрязненного газа (воздуха) под действием силы тяжести. Для этого необходимо создать соответствующий режим движения загрязненного газа в аппарате с учетом размера частиц, их плотности и т. д.

2. Инерционное осаждение. Инерционное осаждение основано на том, что частицы аэрозоля и взвешивающая среда ввиду значительной разности плотностей обладают различной инерцией. Частицы аэрозоля, двигаясь по инерции, отделяются от газовой среды.

3. Осаждение под действием центробежной силы. Происходит при криволинейном движении пылегазового потока. Под действием возникающих центробежных сил частицы аэрозоля отбрасываются на периферию аппарата и осаждаются. Этот метод отделения частиц аэрозолей от воздуха (газа) значительно эффективнее гравитационного осаждения, так как возникающая центробежная сила во много раз больше, чем сила тяжести. Центробежная сепарация может применяться по отношению к более мелким частицам.

4. Мокрая газоочистка. Смачивание поверхности элементов аппаратов водой или другой жидкостью способствует задержанию частиц на данной поверхности.

5. Эффект зацепления при фильтровании. Частицы аэрозоля, взвешенные в воздушной (газовой) среде, задерживаются в узких извилистых каналах и порах при прохождении аэрозольного потока через фильтровальные материалы.

6. Осаждение в электрическом поле. Проходя электрическое поле, частицы аэрозоля получают заряд. Двигаясь к электродам противоположного знака, они осаждаются на них.

В практике пылеулавливания и сепарации аэрозольных частиц находят применение и другие методы: термофорез, фотофорез, укрупнение частиц в акустическом поле, воздействие магнитного поля, биологическая очистка и др.

Для обезвреживания аэрозолей (пылей и туманов) используют сухие, мокрые и электрические методы. В основе сухих методов очистки лежат гравитационные, инерционные, центробежные механизмы осаждения или фильтрационные механизмы. При использовании мокрых методов очистка газовых выбросов осуществляется путем тесного взаимодействия между жидкостью и запыленным газом на поверхности газовых пузырей, капель или жидкой пленки. Электрическая очистка газов основана на ионизации молекул газа электрическим разрядом и электризации взвешенных в газе частиц.

Пылеулавливающее оборудование в зависимости от используемого физического механизма может быть разделено на 4 типа:

1. Наиболее простыми и широко распространёнными являются аппараты сухой очистки воздуха и газов от крупной неслипающейся пыли. К их числу относятся:

а) Разнообразные по конструкции циклоны, принцип действия которых основан на использовании центробежной силы, воздействующей на частицы пыли во вращающемся потоке воздуха. Циклон рекомендуется использовать для предварительной очистки и устанавливать перец фильтрами или электрофильтрами.

б) Для очистки больших масс газов используются батарейные цикло ны, состоящие из большого числа параллельно установленных циклонных элементов, расположенных в одном корпусе и имеющих общий подвод и отвод газов. Эффективность работы батарейных циклонов на 20 – 25 % ниже, чем у одиночных, что объясняется перетоком газов между циклонными элементами.

| 1 – корпус 2 – входной патрубок 3 – выхлопная труба 4 – сборник пыли |

Рис. 9. Схема устройства а – циклона, б – батарейного циклона

в) Ротационные пылеуловители предназначены для очистки воздуха от частиц размером более 5 мкм и относятся к аппаратам центробежного действия, которые одновременно с перемещением воздуха очищают его от пыли. Аппараты ротационного типа отличаются компактной конструкцией, так как вентилятор и пылеуловитель совмещены в одном корпусе, и обеспечивают достаточно высокую эффективность очистки воздуха или газа, содержащих сравнительно крупные частицы пыли размером более 20 - 40 мкм.

г) Для разделения газового потока на очищенный и обогащённый пылью газ используются жалюзийные пылеотделители. Отделение частиц пыли от основного газового потока на жалюзийной решётке происходит под действием инерционных сил, которые заставляют частицы пыли двигаться вдоль жалюзийной решётки, а также за счет отражения частиц от поверхности решетки при соударении. Очищенный от пыли поток воздуха проходит через отверстия жалюзийной решётки. Обогащённый пылью газовый поток направляется в циклон, где очищается от пыли и подводится в очищенный поток газа за жалюзийной решёткой. Жалюзийные пылеотделители отличаются простотой конструкции, хорошо компонуются в газоходах и обеспечивают эффективность очистки, равную 0,8 для частиц размером более 20 мкм, их применяют для очистки дымовых газов от крупнодисперсной пыли при температуре до 450 - 600°С.

2. Аппараты мокрой очистки газов или скрубберы имеют широкое распространение, так как характеризуются высокой эффективностью очистки от частиц мелкодисперсной пыли с размером более 0,3 - 1,0 мкм, а также возможностью очистки от пыли горячих и взрывоопасных газов. Принцип их действия основан на осаждении частиц пыли на поверхности капель или пленки жидкости, в качестве которой используется либо вода (при очистке от пыли), либо химический раствор (при улавливании одновременно с пылью вредных газообразных компонентов).

Мокрые способы очистки твердых и жидких аэрозолей имеют существенный недостаток – необходимость отделения уловленного загрязнителя от улавливающей жидкости. По этой причине мокрые способы применяют только при отсутствии других методов очистки, отдавая предпочтение способам с минимальным расходом жидкости.

а) Наиболее простыми по конструкции являются полые или форсуночные скрубберы, в которых запылённый газовый поток по патрубку направляется на зеркало жидкости, на котором осаждаются наиболее крупные частицы пыли. Затем запылённый газ, равномерно распределённый по сечению корпуса, поднимается навстречу потоку капель жидкости, подаваемой в скруббер через форсуночные пояса, которые образуют несколько завес из распыленной на капли орошающей жидкости. Аппараты этого типа работают по принципу противотока.

Очищаемый газ движется навстречу распыляемой жидкости. Эффективность очистки, достигаемая в форсуночных скрубберах, невысока и составляет 0,6 - 0,7 для частиц с размером более 10 мкм. Одновременно с очисткой газ, проходящий через полый форсуночный скруббер, охлаждается и увлажняется до состояния насыщения.

б) Наиболее распространёнными аппаратами мокрой очистки газов являются скрубберы Вентури, которые состоят из орошающей форсунки, трубы Вентури и каплеуловителя. Труба Вентури состоит из сужающегося участка (конфузора), в который подаётся очищаемый газ из расширяющегося участка (диффузора). Орошающая жидкость подаётся при помощи форсунок, распыляющих её на капли, которые движутся со скоростью 30 - 40 м/с. Этот поток капель увлекает очищаемые газы. В трубе Вентури происходит осаждение частиц пыли на каплях жидкости, которое зависит от поверхности капель и относительной скорости частиц жидкости и пыли в диффузорной части. В диффузорной части поток тормозится до скорости l5 - 20 м/с и подаётся в каплеуловитель. Каплеуловитель обычно представляет собой прямоточный циклон. Скрубберы Вентури обеспечивают высокую эффективность очистки аэрозолей до 90 %, со средним размером частиц 1 - 2 мкм при начальной концентрации примесей до 100 г/м3.

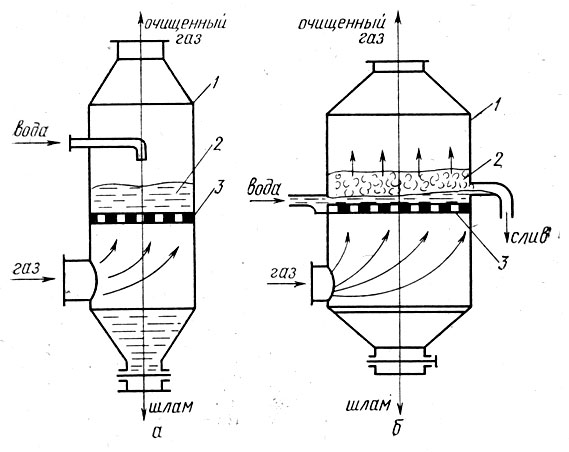

в) К мокрым пылеуловителям относятся барботажно-пенные пылеуловители с провальной и переливной решётками. В таких аппаратах очищаемый газ подаётся под решётку и проходит через слой жидкости, очищаясь от частиц пыли. При малых скоростях очищаемого воздуха или газа, не превышающих 1 м/с, последний пробулькивает через слой орошающей жидкости в виде отдельных пузырьков. Такой режим работы аппарата называется барботажным. Дальнейший рост скорости очищаемого газа в корпусе аппарата до 2 - 2,5 м/с приводит к возникновению пенного слоя над слоем жидкости, что повышает эффективность очистки газа за счёт более интенсивного перемешивания газовой и жидкой фаз. Современные барботажно-пенные пылеуловители обеспечивают эффективность очистки газа от мелкодисперсной пыли до величин 0,95 - 0,96.

| 1 – входной патрубок, 2 – газораспределительная решетка, 3 – форсунки, 4 – каплеуловитель, 5 – выходной патрубок, 6 – бункер |

Рис. 10. Полый или форсуночный скруббер (слева), барботажно-пенный пылеулови

тель с провальной (а) и переливной (б) решетками (справа)

Основным недостатком таких аппаратов является засорение решёток, что приводит к снижению эффективности очистки газов при их неравномерной подаче под решётку, приводящей к местному сдуву с неё слоя жидкости.

3. Аппараты фильтрационной очистки предназначены для тонкой очистки выбросов за счёт осаждения частиц пыли на поверхности пористых фильтрующих перегородок. При приближении частицы к волокну действует несколько механизмов, которые могут привести к ее улавливанию:

1) касание;

2) инерционный захват;

3) диффузия;

4) электростатическое осаждение;

5) термофорез;

6) гравитационное осаждение;

7) ситовой эффект.

Осаждение частиц на поверхности пор фильтрующего элемента происходит в результате совокупного действия эффекта зацепления, а также диффузионного, инерционного и гравитационного механизмов. Пыль при фильтровании в основном задерживается в результате столкновения частиц с волокнами и нитями фильтровального материала и прилипания частиц к волокнам. По мере осаждения частиц на фильтровальном материале уменьшается размер пор и образуется слой пыли с порами значительно меньшими, чем в незапыленном фильтровальном материале. Собственно рабочим слоем при фильтрации является именно фильтровальный материал с осажденными на нем пылевыми частицами. Он и определяет эффективность очистки. При отложении пыли возрастает гидравлическое сопротивление, уменьшается производительность фильтра. По достижении некоторого значения сопротивления пыль периодически удаляют. Этот процесс называется регенерацией фильтра.

Классификация фильтров основана на типе фильтровальной перегородки, конструкции фильтра и его назначении, тонкости очистки и т.д.

По типу перегородки фильтры делятся:

а) с зернистым слоем (неподвижные, свободно насыпанные зернистые материалы, псевдосжиженные слои);

б) с гибкими пористыми перегородками (ткани, войлоки, волокнистые маты, губчатая резина, пенополиуретан и др.);

в) с полужёсткими пористыми перегородками (вязаные и тканные сетки, прессованные спирали и стружка);

г) с жёсткими пористыми перегородками (пористая керамика, пористые металлы и др.);

д) в системах промышленной газоочистки широкое распространение нашли рукавные фильтры непрерывного действия с импульсной продувкой и с цилиндрическими рукавами из шерстяной или синтетической ткани. Скорость прохождения газа через поры тканей, т. е. скорость фильтрации невысока и составляет от 0,02 до 0,2 м/с.

д) в системах промышленной газоочистки широкое распространение нашли рукавные фильтры непрерывного действия с импульсной продувкой и с цилиндрическими рукавами из шерстяной или синтетической ткани. Скорость прохождения газа через поры тканей, т. е. скорость фильтрации невысока и составляет от 0,02 до 0,2 м/с.

| 1 – каркас фильтра, 2 – подающий барабан, 3 – приемный барабан, 4 – фильтрующая ткань, 5 –направляющие ролики |

Рис. 11. Фильтр с движущимся зернистым слоем (слева) и рукавные фильтры:

а – обычный, б – компактный (справа)

Выбор фильтрующих материалов определяется требованиями к очистке и условиями их работы: степенью очистки, температурой, влажностью, агрессивностью газов, количеством и размером пыли. Все используемые материалы должны обладать высокой пылеёмкостью (количеством пыли, оседающей на единице поверхности фильтрующего материала), стабильностью свойств в условиях действия температуры и влаги, механической и химической стойкостью, способностью легко освобождаться от уловленной пыли в процессе регенерации, невысокой стоимостью.

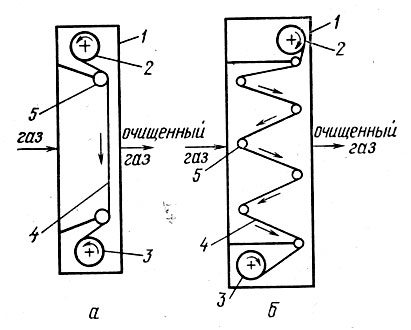

4. Электрофильтры предназначены для очистки больших объёмных расходов газа от пыли и тумана (масляного), в частности дымовых газов содорегенерационных котлоагрегатов. Конструкция таких агрегатов отличается большим разнообразием, но принцип действия одинаков и основан на осаждении частиц пыли в электрическом поле.

Рис. 12. Электрофильтр: а – электрофильтр с трубчатыми электродами; б – электро-

фильтр с пластинчатыми электродами

1 – коронирующие электроды; 2 – осадительные электроды

Очищаемые газы проходят через систему коронирующих и осадительных электродов. К коронирующим электродам подведён ток высокого (до 60 000 В) напряжения, благодаря коронному разряду происходит ионизация частиц пыли, которые приобретают электрический заряд. Заряженные частицы двигаются в электрическом поле в сторону осадительных электродов и оседают на них. Осевшая пыль удаляется из электрофильтров встряхиванием электродов в сухих электрофильтрах или промывкой в мокрых. В однозонных электрофильтрах ионизация и осаждение частиц осуществляется в одной зоне.

Для тонкой очистки газов наиболее эффективными являются двухзонные электрофильтры, в которых ионизация частиц происходит в специальном ионизаторе. Электрофильтры могут состоять из одной или нескольких секций, в каждой из которых создаётся своё электрическое поле. Аппараты с последовательным расположением таких секций называются многопольными, а с параллельным – многосекционными или многокамерными.

Пыль с малой электрической проводимостью вызывает явление обратной «короны», которое сопровождается образованием положительно заряженных ионов, частично нейтрализирующих отрицательный заряд частиц, вследствие чего они теряют способность перемещаться к осадительному электроду и осаждаться. На проводимость пыли оказывает влияние состав газа и пыли. С повышением влажности газов удельное электрическое сопротивление пыли снижается. При высоких температурах газа понижается электрическая прочность межэлектродного пространства, что приводит к ухудшению улавливания пыли.

Невозможно указать точные границы применимости тех или иных физических и химических процессов к какому-либо из принципов обезвреживания выбросов или строго соотнести их с определенными агрегатными состояниями загрязнителей. Так, процессы гравитационного и инерционного осаждения дисперсной части выбросов могут быть использованы и для отделения газов с высокой плотностью, например, галогенидов тяжелых металлов. В то же время процессы охлаждения и конденсации, широко используемые для газоразделения, применяются и для укрупнения субмикронных конденсационных аэрозолей ("вымораживание" полициклических ароматических углеводородов, коагуляция туманов).

При обработке выбросов, содержащих твердые аэрозольные загрязнители, степени очистки более 98% можно достичь, как правило, только двухступенчатой очисткой. Для предварительной очистки могут быть применены жалюзийные решетки и циклонные аппараты (иногда для небольших выбросов – пылеосадительные камеры), а для окончательной – пористые фильтры, электрофильтры или мокрые пылеосадители.

Жидкие аэрозоли (туманы) могут быть скоагулированы посредством изменения параметров состояния (охлаждения и повышения давления) с целью осаждения в последующем с использованием как правило мокрых способов улавливания в мокрых скрубберах, пористых и электрических фильтрах, в абсорберах.

Наиболее сложны для очистки выбросы, загрязнители которых представляют многофазную систему. Поскольку большинство современных очистных аппаратов не приспособлено для одновременного обезвреживания дисперсных и гомогенных загрязнителей, то в общем случае подобные выбросы должны пройти последовательно 4 стадии обработки: предварительную и тонкую очистку от аэрозоля и затем предварительное и окончательное обезвреживание газообразного загрязнителя. В частности, если газообразный загрязнитель хорошо растворяется в воде, может быть организована предварительная обработка выбросов мокрыми способами, которая позволит понизить концентрации как дисперсных, так и гомогенных загрязнителей.

Если твердые или жидкие аэрозоли по элементному составу не содержат других элементов, кроме углерода, водорода и кислорода (пыль растительного происхождения, шерстяные волокна, туманы минеральных масел и др.), то они могут быть обезврежены в одну стадию – непосредственным сжиганием в топках котлов и печей.

|

|

|

|

|

Дата добавления: 2015-05-31; Просмотров: 6078; Нарушение авторских прав?; Мы поможем в написании вашей работы!