КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Проводниковые изделия

|

|

|

|

Для передачи и распределения электрической энергии, соединения различных приборов и их частей, изготовления обмоток электрических машин применяют:

обмоточные провода;

монтажные провода;

установочные провода и шнуры;

кабели.

Обмоточные провода. Обмоточные провода применяют для изготовления обмоток электрических машин, аппаратов и приборов. В качестве проводникового материала в обмоточных проводах применяют медь и алюминий. В зависимости от применяемой изоляции обмоточные провода выпускают с эмалевой, волокнистой, пленочной и эмалевоволокнистой изоляцией (см. таблице 2.12).

Эмалированные провода являются наиболее перспективными среди обмоточных проводов, так как имеют наименьшую толщину изоляции (0,007...0,065 мм). Применяя такую проволоку, можно увеличить мощность электрической машины за счет большего числа витков в объеме обмотки.

Эмалевая изоляция наносится на эмалировочных станках в виде гибкого лакового покрытия.

Наибольшее применение находят провода с высокопрочными эмалевыми покрытиями на основе поливинилацеталевой и полиэфирной смол (провода марок ПЭВ и ПЭТВ с нагревостойкостью до 130°С), а также провода с высокопрочным эмалевым покрытием на основе полиуретановой смолы (провод марки ПЭВТЛ луженный с нагревостойкостью до 120°С).

Таблица 2.12 – Некоторые медные и алюминиевые провода

с эмалевой изоляцией

| Марка провода | Диаметр жилы (без изоляции), мм | Толщина слоя изо-ляции (на одну сто-рону), мм | Характеристика провода | Область применения |

| Медные: | ||||

| ПЭЛ | 0,02...2,44 | 0,0075...0,05 | Провод, изолированный эмалью на высыхающих маслах | Для катушек в электрических аппаратах и приборах. Наибольшая допустимая температура 150˚С |

| ПЭВ-1 | 0,05...2,44 | 0,012...0,05 | Провод, изо-лированный с высокопроч-ной эмалью (винифлекс) | Для обмоток в электрических машинах и аппа-ратах. Наибольшая допустимая температура 110°С |

Продолжение таблицы 2.12

| ПЭВТЛ-1 | 0,06...1,0 | 0,010...0,05 | Провод, изо-лированный высокопроч-ной полиуре-тановой эмалью повышенной теплоемкости, лудящийся | То же, но наибольшая допустимая температура 120°С. Эмаль при пайке не требует зачистки, т. к. она плавится и служит флюсом |

| ПЭВТЛ-2 | 0,06...1,0 | 0,015...0,065 | То же, но с утолщенным слоем эмали | То же |

| ПЭТВ | 0,06...2,44 | 0,015...0,065 | Провод, изолирован-ный высоко-прочной теплостойкой полиэфирной эмалью | Для обмоток в электрических машинах и аппаратах. Наибольшая допустимая температура 130°С |

Продолжение таблицы 2.12

| Алюминиевые: | ||||

| ПЭЛ | 0,03...0,55 | 0,007...0,025 | Провод, изолированный эмалью на высыхаюыщих маслах | Для катушек в электрических аппаратах и при- борах. Наибольшая допустимая температура 105°С |

| ПЭВА | 0,82...2,44 | 0,015...0,065 | Провод, изо-лированный высокопрочной эмалью | Для обмоток в электрических машинах. Наибольшая допустимая температура 110°С |

| ПЭЛРА | 0,08...2,44 | 0,015...0,065 | (винифлекс) Провод, изо-лированный высокопроч-ной эмалью (полиимиднорезольной) | Для катушек в электрических аппаратах и при- борах. Наибольшая допустимая температура 105 °С |

Обмоточные провода с волокнистой изоляцией имеют большую толщину изоляции (0,05...0,17 мм) по сравнению с эмалированными проводами. В качестве волокнистой изоляции применяют пряжу: хлопчатобумажную, шелковую, из капроновых, асбестовых, лавсановых и стеклянных волокон.

Наибольшая нагревостойкость обмоточных проводов достигается применением стеклянной и асбестовой пряжи, подклеиваемой к поверхности провода с помощью глифталевых и кремнийорганических лаков, которые обладают повышенной стойкостью к нагреванию.

Характеристики некоторых медных и алюминиевых проводов с волокнистой и пленочной изоляцией представлены в таблице 2.13.

В качестве пленочной изоляции для проводов, которые используют для изготовления обмоток трансформаторов, применяют бумажную ленту, хорошо пропитанную минеральным маслом. Проволока с пленочной бумажной изоляцией обеспечивает высокую электрическую прочность обмоткам трансформаторов. Для повышения механической прочности изоляции из бумажной ленты ее покрывают хлопчатобумажной или капроновой пряжей.

Обмоточные провода с волокнистой обмоткой обладают следующими свойствами:

невысокие электроизоляционные свойства, так как все виды волокнистой изоляции гигроскопичны, т.е. поглощают влагу из воздуха;

обмотки из проводов с волокнистой изоляцией требуют тщательной сушки и пропитки изоляционными лаками или компаундами; пробивное напряжение проводов с шелковой изоляцией 450......600 В, с хлопчатобумажной изоляцией – 700...1000 В, с асбестовой изоляцией – 450...500 В.

Таблица 2.13 – Некоторые медные и алюминиевые провода

с волокнистой и пленочной изоляцией

| Марка провода | Диаметр провода без изоля-ции, мм | Толщина слоя изоляции (на одну сто-рону), мм | Характеристика |

| Медные: | |||

| ПБ | 1,0...5,2 | 0,15...0,30 | Провод, изолированый несколькими слоями кабельной бумаги |

| ПВО | 0,2...2,1 | 0,05...0,07 | Провод, изолированный одним слоем обмотки из хлопчатобумажной пряжи |

| ПБОО | 1,0...5,2 | 0,42 | Провод, изолированный одним слоем обмотки и оплетки из хлопчатобумажной пряжи |

Продолжение таблицы 2.13

| ПШД | Прямоугольного сечения

0,83  3,53 3,53

| 0,07...0,08 | Провод, изолированный двумя слоями обмотки из натурального шелка |

| ПСД | 0,35...5,2 | 0,11...0,165 | Провод, изолированный двумя слоями обмотки из стекло-волокна, пропитанный тепло-стойким глифталевым лаком |

| Алюминиевые: | |||

| АПБ | 1,35...8,0 | 0,15...0,90 | Провод круглого или прямоугольно- го сечения, изолированный несколькими слоями обмотки из лент кабельной бумаги |

| АПБД | Меньшая сторона от 2,1 до 5,5; большая – от 4,1 до 14,5 | 0,165...0,220 | То же, но изолированный двумя слоя-ми обмотки из хлопчатобумажной пряжи |

Продолжение таблицы 2.13

| АПСД | 1,62...5,2 | 0,125...0,150 | Провод круглого или прямоугольно- го сечения, изолированный двумя слоями обмотки из стекловолокна, пропитанный теплостойким лаком |

Марки некоторых медных и алюминиевых проводов с пленочной изоляцией см. в таблице 2.13.

У проводов с эмалево-волокнистой изоляцией поверх слоя эмали наносят обмотку из хлопчатобумажной, шелковой, капроновой или стеклянной пряжи. Такие обмоточные провода применяют для изготовления тяговых, шахтных электродвигателей, электрических машин и аппаратов, которые эксплуатируются в более тяжелых условиях и требуют защиты эмалевой изоляции. Наибольшей механической прочностью обладает обмотка из лавсановых волокон. Обмотка из стеклянной пряжи обладает повышенной нагревостойкостью.

Электрическая прочность таких проводов определяется электрической прочностью воздуха, заключенного между волокнами, а также электрической прочностью эмалевой изоляции.

Характеристики некоторых медных проводов с эмалево-волокнистой изоляцией приведены в таблице 2.14.

Таблица 2.14 – Некоторые медные обмоточные провода

с эмалево-волокнистой изоляцией

| Марка провода | Диаметр провода без изоляции, мм | Толщина слоя изоля-ции (на одну сторону), мм | Характеристика | |

| ПЭЛБО | 0,1...2,1 | 0,062...0,105 | Провод, изолированный эмалью и одним слоем обмот-ки из хлопчатобумажной ткани | |

| ПЭЛКО | 0,2...2,1 | 0,062...0,105 | То же, но слой обмотки из капроновой пряжи | |

| ПЭЛШО | 0,05...2,1 | 0,035...0,078 | Провод, изолированный масля-ной эмалью и одним слоем обмотки из натурального шелка | |

| ПЭТСО | 0,31...2,10 | 0,10...0,12 | Провод, изолированный теплостойкой(глифталь) эмалью и одним слоем обмотки из стеклянной пряжи | |

| ПЭТКСО | 0,38...1,56 | 0,08...0,10 | То же, но применена нагревостойкая кремнийорганическая эмаль |

Монтажные провода. Монтажные провода состоят из медных или алюминиевых жил, которые покрывают изоляционной резиной или полихлорвиниловым пластикатом, а также хлопчатобумажной, шелковой или капроновой пряжей и синтетической пленкой. Наибольшей гибкостью обладают многопроволочные провода, жила которых состоит из большого числа тонких проволок. Монтажные провода выпускают с лужеными медными жилами, что облегчает пайку проводов.Монтажные провода с резиновой и полихлорвиниловой изоляцией могут применяться в электрических устройствах и аппаратах с напряжением до 380 В переменного тока и до 500 В постоянного тока.

Большинство монтажных проводов с волокнистой изоляцией (хлопчатобумажной, шелковой и др.) может применяться при напряжениях до 60...100 В переменного тока, а некоторые из них –только до 20 В переменного тока.

Для распознавания монтажных проводов их изоляционные оболочки обычно окрашивают в разные цвета.

Характеристики некоторых медных монтажных проводов приведены в таблице 2.15.

Таблица 2.15. Некоторые медные монтажные провода

| Марка прово-да | Сечение провода (по меди), мм2 | Характеристика | Область применения |

| МР | 0,35...1,5 | Однопроволочный с резиновой изоляцией | Для жесткого монтажа при напряжении до 380 В переменного тока и до 500 В постоянного тока, в интервале тем-ператур от -40 до +65 °С |

| МРГ | 0,35...1,50 | Многопроволочный с резиновой изоляцией | То же, но где нужна повышенная гибкость провода |

| ПМВ | 0,20...0,75 | Однопроволочный с полихлорвиниловой изоляцией, влагостойкий | Для жесткого монтажа при повышенной влаж-ности, при напряжении до 380 В переменного тока и до 500 В постоянного тока, в интервале температур от -55 до +55 °С |

Продолжение таблицы 2.15

| ПМОВ | 0,20...0,75 | Однопроволочный, изолированный обмоткой из хлопчато-бумажной пряжи и полихлорвиниловым пластикатом | То же |

| МГВ | 0,10...1,0 | Многопроволочный, изолированный полихлорвиниловым пластикатом | То же и для проволоки к аккумуляторам в интервале температур от -50 до +70 °С |

| МГСЛ | 0,20...1,5 | Многопроволочный, изолированный двойной обмоткой и оплеткой из стеклянной пряжи, лакированный | То же, но в интервале температур от -50 до +100°С |

Установочные провода и шнуры. Установочные провода и шнуры служат для распределения электрической энергии, а также для присоединения электродвигателей, светильников и других потребителей тока к сети. Токопроводящие жилы установочных проводов и шнуров изготавливают из медной и алюминиевой проволоки.

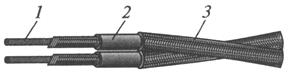

Шнуры выпускают двухжильными, т.е. состоящими из двух изолированных и свитых друг с другом жил (рисунок 5). Шнуры изготавливают на напряжение до 220 В переменного тока.

В марках проводов и шнуров буквы обозначают конструктивную часть и вид изоляции провода или шнура, а цифры указывают напряжение, для которого может применяться данный провод. Например, провод марки ПР-500 состоит из медной жилы с резиновой изоляцией и может быть использован в установках с номинальным напряжением, которое не превышает 500 В переменного тока.

Характеристики некоторых установочных проводов и шнуров приведены в таблице 2.16.

Рисунок 2.5 – Шнур марки ШР с резиновой изоляцией:

1 – многопроволочная жила; 2 – изоляция из вулканизированной резины; 3 – оплетка из хлопчатобумажной крученой пряжи

Кабели. Силовые кабели применяют для передачи и распределения электрической энергии. Токопроводящие жилы кабелей изготавливают из мягкой медной проволоки (марка ММ), а также из алюминиевой мягкой или твердой проволоки (марки AM и AT).

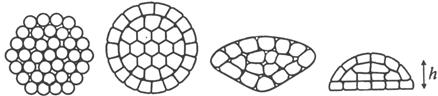

Токопроводящие жилы сечением до 16 мм2 включительно изготавливают однопроволочными. Начиная с сечения 25 мм2 и выше жилы кабелей изготавливают многопроволочными, что необходимо для обеспечения определенной гибкости кабелей. Сечения токопроводящих жил могут иметь круглую, сегментную или секторную форму (рисунок 2.6). В одножильных кабелях применяют жилы круглой формы, в двухжильных - круглой и сегментной, а в трех- и четырехжильных кабелях – секторной.

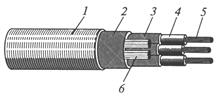

Для передачи и распределения электрической энергии в установках с напряжением до 500, 3000 и 6000 В переменного тока применяют кабели с резиновой (рисунок 2.7) и пластмассовой (рисунок 2.8) изоляцией.

а б в г

Рисунок 2.6 – Многопроволочные жилы кабелей:

а - круглая неуплотненная жила; б - круглая уплотненная жила;

в - секторная уплотненная жила; г – сегментная уплотненная жила

Рисунок 2.7 – Силовой кабель с резиновой изоляцией в свинцовой оболочке, небронированный

(марка СРГ):

1 – свинцовая оболочка; 2 – поясная изоляция; 3 – покрытие (обмотка) из

прорезиненной ленты; 4 – изоляция из вулканизированной резины; 5 – медная

многопроволочная жила; 6 – междуфазное заполнение

Таблица 2.16 – Некоторые установочные провода и шнуры

| Марка провода | Число жил и сечение, мм2 | Характеристика | Область применения |

| С рези-новой изоля-цией: | |||

| ПР | 0,75...400 | Провод медный с резиновой изоляцией в оплетке из хлопчатобумажной пряжи, припитанной противогнилостным составом | Силовые и освети-тельные сети внутри помещения и вне зданий при напряжении 500 В переменного тока (ПР- 500) до 3000 В пере-менного тока (ПР-3000) |

| АПР | 2,5...400 | То же, но жила из алюминия | То же, но в установках с номинальным напряжением 500 В переменного тока |

Продолжение таблицы 2.16

| АПРТО | 1...4 2,5...400 | Провод, состоящий из алюминиевой жилы с резиновой изоляцией и оп- леткой из хлопчатобумажной пряжи, пропитанной противогнилостным составом | Силовые и осветительные сети (прокладки в стальных трубах и металлических рукавах) при напряжении до 500 В переменного тока (АПРТО-500) |

| РКГМ | 1 (жила из тонких проволок) 0,75...95 | Провод медный гиб-кий, жила изолиро-вана нагревостойкой кремнийорганической резиной, поверх которой имеется оплетка из стекло-волокна, пропитанная кремний-органическим лаком | Выводы электродвига-телей и аппаратов напряжением до 380 В с повышенными рабочими температурами (до 180°С) |

Продолжение таблицы 2.16

| ШР | 2 (жила из тонких проволок) 0,75...1,5 | Шнур из двух гибких медных жил с резино-вой изоляцией, поверх которой имеется непропитанная оплетка из хлопчатобумажной пряжи | Осветительные сети напряжением до 220 В и для при-соединения переносных токоприемников |

| С полихлорвини-ловой изоля-цией: | |||

| ПВ | 0,75...120 | Провод с медной жилой, изолированной полихлорвиниловым пластиком | Осветительные и силовые сети внутри помещений при температуре выше 40 °С, в сырых и особо сырых помещениях и для вторичных целей |

Продолжение таблицы 2.16

| АПВ | 0,75...120 | То же, но с алюминиевой жилой | То же |

| ППВ | 2...3 0,75...6,0 | Провод ленточный с медными жилами, уложенными параллельно и заключенными в полихлорвиниловую изоляцию | То же, но только для осветительных целей |

| АППВ | 2...3 0,75...6,0 | То же, но с алюминиевыми жилами | То же |

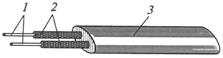

На напряжение 1, 3, 6, 20, 35 кВ и выше выпускают силовые кабели с бумажной пропитанной изоляцией (рисунок 9).

Каждая из жил в кабеле имеет изоляцию, состоящую из нескольких слоев кабельной бумаги толщиной 0,125 или 0,175 мм, пропитанной вязким электроизоляционным составом из минерального масла и растворенной в нем канифоли.

Рисунок 2.8 – Силовой кабель с резиновой изоляцией жил в оболочке из полихлорвинилового пластиката:

1 – однопроволочные жилы; 2 – изоляция жил из вулканизированной резины; 3 – оболочка из полихлорвинилового пластиката

Рисунок 2.9 – Силовой кабель с бумажной изоляцией жил в свинцовой оболочке, бронированный (марка СБ):

1 – верхний защитный покров из

грубой пропитанной пряжи; 2 –

броневой покров из стальных лент;

3 – защитный покров (нижняя подушка);

4 – свинцовая оболочка; 5 – поясная изоляция; 6 – междуфазное заполнение;

7 – бумажная пропитанная изоляция;

8 – медные многопроволочные жилы

2.13 Конструкционные металлы и их сплавы.

Сплавы на основе Cu. Сплавы на основе Сu по составу можно разделить на 2 основные группы: латуни и бронзы.

Латуни – медные сплавы, в которых основным легирующим элементом является цинк. Латуни хорошо обрабатываются резанием. Легирующими добавками латуни кроме Zn может быть А1 – повышает твердость и прочность, но снижает пластичность, Мn – повышает прочность без снижения пластичности, Ni – повышает коррозионную стойкость в атмосфере и в морской воде, Fe – улуч-шает механические и технологические свойства, но при содержании больше, чем на 0,03% латунь, становится магнитной, поэтому такую латунь нельзя применять в магнитных полях. Из латуни изготавливают токопроводящие винты, гайки, шайбы, детали коммутирующих узлов и штепсельных разъемов (клеммы, штыри, гнезда, упругие элементы).

Бронзы – сплав Сu с А1, Si, оловом и другими элементами, среди которых Zn не является основным легирующим элементом. Бронза более прочная, коррозионностойкая, чем Сu лучше обрабатывается резанием, чем латуни, обладает высокой тепло- и электропроводностью. Наиболее высокими механическими свойствами и хорошей электропроводностью обладает бериллиевая бронза БрБ2 (2% Ве). Эта бронза используется в качестве пружинного контактного материала для потенциометров, переключателей, реостатов и других элементов РЭА. Оловянные бронзы, алюминиевые, кремнистые применяются как конструкционные немагнитные коррозионностойкие материалы. Оловянно-фосфорные бронзы широко используются в качестве деформируемых конструкционных материалов – из них пружины и другие упругие элементы, втулки, контактодержатели. Алюминиевая бронза очень плохо паяется, a кремнистая бронза хорошо паяется и сваривается.

Сплавы Al. Алюминиевые сплавы используются там, где требуется сочетание прочности, легкости и коррозионной стойкости. Наиболее широко применяются сплавы А1- Сu- Mg- дюралюмины. Для повышения коррозионной стойкости вводят Мn, это сплавы типа:

| Д1 3,8 – 4,8%Сu 0,4 – 0,8%Mg 0,4 – 0,8%Mn | Д16 3,8 – 4,8%Cu 1,2 – l,8%Mg 0,3 – 0,9%Mn |

Дюралюмин хорошо формируется в горячем и холодном состояниях, что позволяет изготавливать из него штампованные детали приборов. Шов (сварной или спаянный) из дюралюминия не равен по прочности основному материалу, поэтому соединение из Д делают на заклепках, выполненных также из Д.

Силумины – сплав Al + Si. AЛ2-10-13%Si применяется для корпусов приборов, кронштейнов малонагруженных деталей. Если добавить Mg, то сплав становится прочнее и из него можно изготавливать фланцы. АЛ9 (6 – 8%Si + 0,2%Mg), цифра обозначает порядковый номер сплавов. Из дюралюминия изготавливают детали, где не требуется высокой прочности и коррозионной стойкости. Для ее улучшения листы из дюралюминия плакируют, т.е. покрывают чистым алюминием или анодируют.

Стали (нержавеющие, жаростойкие). Стали – это железо-углеродистые сплавы, т.е. сплавы Fe и С, причем при содержании С менее 2,14%. Если содержание углерода С увеличивается, то эти железоуглеродистые сплавы называют чугунами. С увеличением процентного содержания углерода, увеличивается твердость стали и предел прочности при растяжении, но ухудшаются пластичные свойства. Мы рассмотрим нержавеющие стали (коррозионностойкие), они применяются в металлокерамических конструкциях корпусов полупроводниковых приборов в паре с Сu или коваром. Паяют стальные детали с Сu-деталями твердыми припоями, но перед пайкой стальные детали никелируют. Марка нержавеющей стали – это хромоникелевая сталь Х18Н10Т-18%Сu, 10%Ni, температура плавления равна 1400 – 1450˚С.

Если стали термической обработки, они очень пластичны, хорошо свариваются, они немагнитные, это особенно важно для применения в РЭА, где проходят пучки заряженных частиц. Для улучшения коррозийной стойкости вводят Ti и подвергают сталь закалке при температуре около 1100˚С. Закалка это способ термической обработки стали. Когда раскаленную до красна сталь погружают в воду, то она становится гораздо прочнее и тверже, но приобретает серьезный недостаток – становится хрупкой. И чтобы сохранить удовлетворительную вязкость стали после закалки требуется провести отпуск, сталь снова нагревают до определенной температуры (мах. 600˚С) и выдерживают при этой температуре достаточное время.

Нержавеющая сталь кислотоупорная сталь, т.е. устойчива к действию многих кислот. Из нее изготавливают химические резервуары, трубопроводы, арматуру, химические сосуды, применяемых в химической промышленности.

Жаропрочные стали – это стали, которые при высоких температурах и под действием агрессивного газа или жидкости могут безотказно работать в течение многих часов. Испытание на жаростойкость заключается в том, что стальные образцы выдерживают на воздухе при заданной высокой температуре в течение 120ч., несколько раз подвергая охлаждению. При этом потеря металла не должна превышать 1г с 1м квадратного поверхности за час. Жаропрочные стали устойчивы к температуре 500 – 600˚С. Эти стали получают путем введения большого количества легирующих элементов (Ni, Cr, Mo, Va), аустенитные стали (10-20%Ni и 10-20%Сг) могут работать при 500 – 650˚С (температуре красного каления) к употреблению для изготовления ответственных деталей, авиационных двигателей, детали реактивных двигателей.

Ni – резко увеличивает прочность и вязкость стали, придает ей жароустойчивость и сопротивление коррозии. Ni – металл серебристо-серого цвета с сильным металлическим блеском, Ni легко протягивается и механически обрабатывается. В атмосфере H2 поддается пайке твердыми и мягкими припоями, хорошо сваривается электросваркой и химической сваркой. При комнатной температуре Ni химически мало активен. На воздухе устойчивый против коррозии. Для ИМС и полупроводниковых приборов используют Ni марки НП2 в виде ленты толщиной 0,1 – 2мм, шириной до 500мм. Из Ni-проволоки делают наружные выводы, Ni прекрасно защищает металл от окисления, придает изделию красивый вид.

В углеродистой стали кроме основной примеси – углерода всегда присутствуют постоянные примеси: кремний Si (0,1...0,37% марганец Мn (0,2...0,8%); сера S (0,03...0,06%); фосфор Р (0,03....0,07%).

Кремний способствует устранению пузырей в слитке, повышает сопротивление разрыву и упругие свойства стали, а также повышает твердость.

Марганец повышает твердость стали и сопротивление разрыву, уменьшает удлинение и ухудшает свариваемость стали.

Сера является вредной примесью. Присутствие серы в количестве выше допустимого ухудшает прочность, пластичность и коррозионную стойкость, повышает истираемость и изнашиваемость изделий. Фосфор также является вредной примесью. Его повышенное содержание вызывает в стали хрупкость при обычных температурax и появление трещин при ударной деформации, ухудшает механические свойства за счет образования крупнозернистой структуры.

Кислород в стали содержится обычно в тысячных долях процента. При повышении содержания кислорода увеличивается хрупкость стали.

По назначению углеродистую сталь разделяют на конструкционную и инструментальную. Конструкционные стали применяют для изготовления деталей машин и механизмов. Для изготовления корпусов полупроводниковых приборов используют низкоуглеродистую сталь в виде лент толщиной 0,05 – 2,5 мм и шириной до 400 мм.

В обозначениях низкоуглеродистых сталей после слова «Сталь» ставят цифру, обозначающую содержание углерода. Например, Сталь10 (содержание углерода 0,1%).

Стали, содержащие в своем составе специальные примеси, называются легированными. Присутствие таких легирующих элементов, как хром (Х), молибден (М), вольфрам (В), ванадий (Ф), титан (Т), никель (Н), повышает твердость и прочность сталей при значительной пластичности и вязкости, повышает коррозионную стойкость, жароупругость, кислотостойкость и целый ряд других свойств.

Титан и его сплавы. Титан – металл нашего времени и считают, что это металл будущего, идет быстрый рост производства Ti. Почти 90% выплавляемого в мире титана потребляют авиация, космическая и ракетная техника. В современных боевых и транспортных самолетах наиболее ответственные и сильно нагруженные детали делают из титановых сплавов. Уже сегодня на постройку одного сверхзвукового самолета идет от 4 до 25т. Ti. Крупнейшим потребителем титана является химическая промышленность. Ti можно отнести к тугоплавким металлам, температура плавления равна 1690˚С. Прочность Ti зависит от чистоты и близка к прочности обычных конструкционных сталей. По своей коррозионной стойкости Ti превосходит высоколегированные коррозионностойкие стали. Если взять раствор из НСl и НN3 и опустить стальную и Ti-пластины, то за год сталь растворится на 10мм, a Ti на 0,005мм. Поэтому Ti служит превосходным материалом для оболочек и облицовок резервуаров, в которых хранятся кислоты.

Только в 1910г. Удалось американскому химику М.Хантеру получить титан в чистом виде. Это очень трудно, т.к. Ti как губка поглощает газы, а загрязненный примесями Ti становится хрупким и ломким. Поэтому долгое время Ti не вызывал интереса и считался бесполезным материалом. Но после того как разработали промышленную технологию получения чистого титана, начали выявлять его заметные качества, и сегодня титан успешно соперничает со сталями и по некоторым свойствам далеко их превосходит.

Ti легируется многими элементами так сплав Ti+Al+Sn отличающий высокой жаропрочностью TiAl5Sn2,5 при комнатной температуре предельная прочность 1000 Н/мм2, то при температуре 400˚С сохраняется достаточно высокая прочность 600 Н/мм2. Наибольшая прочность до 1700 Н/мм2, что в 4 раза выше прочности конструкционной стали.

Нитинол-55%Ni+Ti обладает эффектом памяти, эффектом запоминания формы. Если изделию такого сплава при повышенной температуре придать определенную форму (кольцо, спираль) и затем при комнатной температуре его выпрямить, то при повторном нагреве оно восстанавливает свою первоначальную форму. Такие сплавы незаменимы для антенн космических кораблей. Спираль, свитая в плотный клубок, на земле до запуска кораблей занимает немного места, спрятавшись в специальное углубление. В космосе, когда солнечные лучи нагреют сплав, антенна выпрямляется, приобретая нужную форму.

|

|

|

|

|

Дата добавления: 2015-05-26; Просмотров: 1877; Нарушение авторских прав?; Мы поможем в написании вашей работы!