КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Катализаторы каталитического крекинга

|

|

|

|

Олефиновые углеводороды подвергаются каталитическому крекингу легче, чем парафиновые. Если каталитический распад парафинов примерно в 10 раз быстрее, чем термический, то олефины распадаются каталитически в 1 000 – 10 000 раз быстрее, причем скорость крекинга нарастает с увеличением молекулярной массы.

Реакции изомеризации протекают достаточно легко. Образующиеся изоолефиновые углеводороды насыщаются водородом с образованием изопарафинов. Одновременно получаются значительные количества ароматических углеводородов и высокомолекулярных соединений.

Нафтеновые углеводороды при 500º С подвергаются каталитическому крекингу примерно в 500 – 4000 раз быстрее, чем термическому, и скорость крекинга определяется молекулярной массой, но не строением нафтенового углеводорода. Так, в условиях, при которых циклогексан подвергается крекингу на 7%, алкилированные пергидрофенантрены превращаются на 80%. Крекинг идет очень глубоко, причем распадаются и кольца, и боковые алкильные цепи. Характерно отметить, что при крекинге нафтенов образование ароматических углеводородов связано с образованием предельных алифатических соединений, что является результатом сопряженного дегидрирования.

Ароматические углеводороды. Гомологи бензола при 500º С подвергаются крекингу тем легче, чем разветвленнее боковая цепь:

| Углеводород | Степень превращения,% |

| C6H5CH3 | |

| C6H5CH2CH3 | |

| н -C6H5C3H7 | 43,5 |

| изо- С6Н5С3Н7 | 83,5 |

| перв- н -С6Н5С4Н9 | 13,9 |

| втор-С6Н5С4Н9 | 49,2 |

| трет-С6Н5С4Н9 | 80,4 |

В результате разложения моноалкилированных бензолов образуется бензол, а также углеводорды С3 и С4.

Порядок расположения углеводородов по их стабильности при каталитическом крекинге следующий: олефины < ароматические углеводороды с тремя и большим числом заместителей < нафтены < полиметилированные ароматические углеводороды < парафины < конденсированные ароматические углеводороды.

Относительные скорости каталитического крекинга во всех случаях выше скоростей термического крекинга. При 500º С каталитическому крекингу подвергаются быстрее:

- парафины – в 6 – 60 раз;

- нафтены – в 1000 раз;

- олефины – более чем в 100 – 10 000 раз;

- ароматические углеводороды – более чем в 10 000 раз.

Газ каталитического крекинга весьма постоянен по составу; он всегда содержит в значительных количествах водород и углеводороды С3 и С4.

Последних обычно в 2-3 раза больше, чем при термическом крекинге, но водорода меньше, так как он присоединяется к ненасыщенным молекулам. Коксообразование велико, если присутствуют циклоолефины, диолефины и ненасыщенные жирно-ароматические углеводороды, например стирол.

В результате следует отметить самые существенные особенности каталитического крекинга: 1) избирательное протекание процесса с малым образованием С1 и С2 -содержащих осколков; 2) ясно выраженную изомеризацию углеродного скелета и кратных связей в молекулах олефинов; 3) значительное насыщение С=С -связей (особенно у изомеризованных олефинов с высокой молекулярной массой); 4) большое количество ароматических и изопарафиновых углеводородов; 5) большее, чем при термическом крекинге коксообразование; 6) значительные выходы бензина с высоким октановым числом(80-81 ММ).

В таблице сопоставлены данные по продуктам термического и каталитического крекинга.

| Сопоставление продуктов реакций при термическом и каталитическом крекинге | ||

| Исходные углеводороды | Термический крекинг | Каталитический крекинг |

| Парафиновые | Главный продукт – парафины С2 с большой примесью С1иС3, много нормальных олефинов от С3доС5; мало алифатических углеводородов изостроения | Главный продукт – парафины от С3доС6, мало нормальных олефинов выше С4; алифатические углеводороды главным образом изостроения |

| Нормальные олефиновые | Кратная связь перемещается медленно; скелетная изомеризация происходит в малой степени | Кратная связь перемещается быстро; скелетная изомеризация происходит в значительной степени |

| Изоолефиновые | Перераспределение водорода идет медленно и не избирательно для третичных изоолефинов. Крекируются примерно с такой же скоростью, как парафины | Перераспределение водорода - избирательно для третичных изоолефинов. Крекируются со значительно большей скоростью, чем соответствующие парафины |

| Нафтеновые | Крекируются с меньшей скоростью, чем парафины | Крекируются быстрее, чем нормальные парафины с соответствующим числом атомов С |

| Алкилароматические(с цепями С1-С2) | Крекируется боковая алкильная цепь | Крекируется боковая алкильная цепь непосредственно у кольца |

| Алкилароматические(с С3 и более длинными цепями) | Крекируются с меньшей скоростью, чем парафины | Крекируются с большей скоростью, чем парафины |

Общая схема реакций крекинга углеводородов.

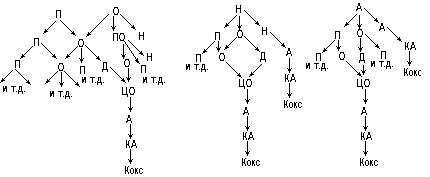

Реакции крекинга углеводородов всех классов, которые встречаются в исходном сырье, могут быть представлены следующей схемой:

где П – парафиновые углеводороды; О – олефины; Н – нафтеновые углеводороды; А – ароматические углеводороды; ПО – полимеризованные олефины; ЦО – циклические олефины; Д – диены; КА – конденсированные ароматические углеводороды

Схема показывает, что коксообразование является вторичной реакцией – результатом крекинга ароматических углеводородов, образующихся на различных стадиях процесса.

Крекинг сложных углеводородов может затрагивать какую-либо часть молекулы, независимо от других ее частей.

Обычно одним из лучших критериев интенсивности побочных реакций является отношение выходов бензина и кокса. Высокое отношение указывает на преобладание желательных реакций. Низкое отношение выходов бензина и кокса указывает на интенсивное протекание нежелательных побочных реакций. К желательным реакциям относятся изомеризация, гидрирование, циклизация и ароматизация (неглубокая) олефинов; эти реакции ведут к высокому выходу парафиновых углеводородов изостроения и ароматических углеводородов, выкипающих в пределах температур кипения бензина, и высокому отношению изо- и нормальных парафиновых углеводородов. Нежелательные реакции (крекинг, дегидрогенизация и полимеризация олефинов, алкилирование и конденсация ароматических углеводородов) приводят к высоким выходам водорода и кокса, низкому выходу олефинов и к получению сравнительно тяжелых газойлей, при этом выход бензина и его октановое число снижаются.

По стадиям процесс каталитического крекинга можно представить следующим образом:

· поступление сырья на поверхность катализатора(внешняя диффузия);

· диффузия(внутренняя) молекул сырья в поры катализатора;

· хемосорбция молекул сырья на активных центрах катализатора;

· химическая реакция на катализаторе;

· десорбция продуктов крекинга и непрореагировавшего сырья с поверхности и диффузия из пор катализатора;

· удаление продуктов крекинга и неразложившегося сырья из зоны реакции.

Характер протекающих реакций определяет химический состав получаемых продуктов: бензин содержит много изопарафиновых и ароматических углеводородов; отсюда его высокое октановое число. Газ получается «тяжелый», с высоким содержанием изобутана и олефинов С3-С4 и весьма низким содержанием метана и этана; газойлевые фракции богаты полициклическими ароматическими углеводородами.

Учет химических превращений, происходящих при каталитическом крекинге, сложен и требует знания углеводородного состава исходных и конечных продуктов.

Лимитирующей стадией каталитического крекинга является химическая реакция на поверхности – в кинетической области протекания реакции. В случае применения цеолитсодержащих катализаторов, имеющих разветвленную пористую структуру, скорость процесса может лимитироваться диффузией реагирующих молекул в порах катализатора(внутри диффузионная область). Каталитический крекинг углеводородов является необратимой реакцией первого порядка.

В процессе каталитического крекинга образуются высокомолекулярные соединения, которые отлагаются на поверхности катализатора, приводя к его дезактивации. Кокс на катализаторе крекинга состоит из агломератов с псевдографитовой структурой и многоядерных, ароматических углеводородов. Повышение глубины конверсии сырья, температуры реакции и длительности контакта катализатора с сырьем способствует увеличению соотношения углерод:водород в коксе.

Реакции каталитического крекинга протекают на поверхности катализатора. Направление реакций зависит от свойств последнего, качества сырья и условий процесса. В результате крекинга на поверхности катализатора отлагается кокс, поэтому важной особенностью каталитического крекинга является необходимость непрерывной регенерации катализатора (выжигание кокса).

Для крекинга применяются алюмосиликатные катализаторы. Это искусственно полученные твердые высокопористые вещества с сильно развитой внутренней поверхностью.

В настоящее время наибольшее развитие получили системы каталитического крекинга «флюид»(ККФ), то есть с «кипящим» слоем катализатора, использующие микросферический целиотсодержащий катализатор.

Современные катализаторы крекинга содержат в своем составе 3-20% мас. цеолита, равномерно распределенного в матрице. Преобладающей формой цеолитсодержащего катализатора являются микросфероиды со средним диаметром частиц около 60 мкм для установок ККФ и шарики диаметром 3-4 мм – для установок с движущимся слоем.

Цеолиты, используемые в составе катализаторов, должны иметь высокую активность и селективность в крекинге нефтяных фракций, стабильность при высокотемпературных воздействиях в среде воздуха и водяного пара, необходимые размеры входных окон в полости структуры. Таким требованиям в наибольшей степени соответствуют цеолиты типа Х и Y в редкоземельной обменной форме или в ультрастабильной форме, и поэтому они находят преимущественное применение при синтезе катализаторов крекинга. Цеолиты представляют собой алюмосиликаты с трехмерной кристаллической структурой следующей общей формулы: Me2/nO·Al2O3·xSiO2·yH2O, где n – валентность катиона Me; x – мольное отношение SiO2/Al2O3 ; y – число молей воды.

В настоящее время известно 34 природных и около 100 разновидностей синтетических цеолитов, однако практическое применение имеют пока несколько типов.

Основой структуры всех цеолитов является тетраэдр, состоящий из четырех анионов кислорода O2-, которые окружают значительно меньший по размерам ион Si4+ или Al3+. Тетраэдры с ионами кремния электрически нейтральны, а тетраэдры с ионами алюминия имеют заряд –1, который в цеолитах нейтрализуется положительным зарядом катиона, например Na+.

Современные катализаторы крекинга характеризуются низким содержанием остаточного натрия (Na2O) – 0,2-0,5%, высокой насыпной плотностью – 800-1000 кг/м3, прочностью на истирание(индекс прочности по Девисону составляет 2-8%) и однородным гранулометрическим составом.

Зарубежные фирмы располагают широким ассортиментом промышленных катализаторов, различающихся по целевому назначению, уровню активности и селективности. Ведущими фирмами-производителями катализаторов являются: Грейс-Дэвисон, Энгельгард, Акзо-Нобель (таблица на стр. №7). Значительными производителями катализаторов являются в настоящее время Китай и Япония.

Среди отечественных катализаторов крекинга наибольшее распространение распространение получили системы КМЦР, Микроцеокар-8, Микроцеакар-5. содержание Al2O3 в современных катализаторах составляет 30-45%. Это обусловлено тем, что высококремнеземная матрица повышает термопаровую стабильность и в определенной степени – устойчивость к отравлению тяжелыми металлами.

Одной из определяющих эксплуатационных характеристик катализаторов крекинга является их регенерируемость. Цеолитсодержащие катализаторы имеют несколько лучшие регенерационные характеристики, чем аморфные алюмосиликаты. Применение в цеолитсодержащих катализаторах редкоземельного цеолита улучшает регенерацию вследствие катализирующего действия ионов редкоземельных элементов на горение кокса.

Цеолитсодержащие катализаторы крекинга отличаются существенно более высокой активностью, чем

|

|

|

|

|

Дата добавления: 2015-05-26; Просмотров: 4446; Нарушение авторских прав?; Мы поможем в написании вашей работы!