КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Производство листов

|

|

|

|

Контроль хранения готовой продукции

Все экструзионные изделия проверяются по внешнему виду, по свойствам и по размеру. В каждом конкретном случае контроль качества проверяется в соответствии с требованиями стандартов или техническими условиями

Упаковка и хранение продукции является сложной проблемой, т.к. выпускаемая продукция громоздкая, имеет большую длину, поэтому для большинства изделий операция затруднена.

Листы прокладываются бумагой и скрепляются металлической лентой. Пленка в рулонах упаковывается в отходы ПЭ пленки, бухты труб могут оборачиваться бумагой и храниться в горизонтальном положении на специальных стеллажах. Трубы малых диаметров в отрезках перевязываются в пакеты, а трубы больших диаметров хранят отдельно друг от друга.

Профильно-погонажные изделия и профильные изделия также связываются в пакеты. Готовая продукция должна храниться в сухих закрытых помещениях без резких колебаний температуры.

Экструзией получают листы из УПС, AБC-пластиков, полиолефинов (ПЭ, ПП), поликарбоната и некоторых других полимеров.

Листы изготавливают путем продавливания предварительно расплавленного полимера через щелевой зазор формующего инструмента или головки.

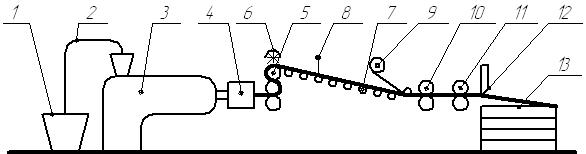

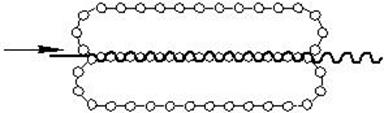

Схема агрегата представлена на рис. 4.18.

Рис. 4.18. Схема производства листов:

1 – накопительная емкость с сырьем, 2 – индивидуальный пневмозагрузчик,

3 – экструдер, 4 – формующая головка, 5 – гладильное устройство,

6 – глянцующее устройство, 7 – рольганг, 8 – устройство для снятия зарядов

статического электричества, 9 – рулон бумаги, 10 – ножи для обрезки кромок,

11 – тянущее устройство, 12 – резательное устройство, 13 – штабелер

Технологический процесс производства листа складывается из следующих стадий:

- подготовка сырья;

- получение листа;

- охлаждение и полировка;

- отвод и резка листа.

Перед формованием листа материал рекомендуют подсушивать. Сушка обычно производится непосредственно в загрузочной воронке экструдера (за исключением поликарбоната). Формование листа производится непосредственно в головке, которая имеет центровочное отверстие, в котором поступает материал из цилиндра машины. Это отверстие переходит в канал обычно каплевидной формы и распределяется равномерно по всей ширине головки.

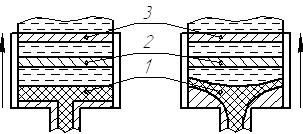

К листовальным головкам предъявляется требования оптекаемости распределительных каналов, т.к. любой выступ или щель, углубление в канале создает возможность застоя материала с последующим разложением. Распределительный канал в плане может быть прямоугольным или иметь сечение получившее название «рыбий хвост» (рис. 4.19).

а) б)

Рис. 4.19. Типы распределительных каналов:

а) прямоугольный, б) типа «рыбий хвост»:

1 – рапределительный канал, 2 – призма, 3 – регулирующая губка

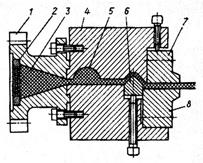

Поперечный разрез головки по распределительному каналу представлен на рис. 4.20.

Рис. 4.20. Поперечный разрез головки:

1 – фланец, 2 – решетка, 3 – расплав, 4 – корпус, 5 – распределительный

канал, 6 – призма, 7 – подвижная губка, 8 – неподвижная губка

При изменении параметров экструзии рабочая точка экструзии смещается, поэтому необходимо возвратить ее в пределы рабочей области с целью сохранения наилучшей производительности и качества.

Регулирующая призма представляет собой тонкую металлическую пластину. Она укрепляется перпендикулярно оси экструдера по всей ширине головки и предназначена для регулирования толщины листа путем ее изгиба посредством системы болтов, которые крепят призму к головке. Регулировочные болты в большинстве головок расположены сверху в ряд.

Призма вместе с губкой создают на пути расплава сопротивление, в результате чего поток перемещается к концам распределительного канала. Формующей частью головки являются внутренняя поверхность губок. Формующие губки обычно параллельны друг другу и имеют длину в пределах 38-50 мм. Сопротивление потоку, а следственно и давление в распределительном канале изменяется обратно пропорционально кубу расстояния между губками. Расстояние между губками регулируют при помощи болтов. Зазор между губками регулируют при помощи болтов. Зазор устанавливают до начала работы агрегата, и он принимается обычно равным или близким к толщине формуемого листа. Грубое регулирование толщины листа может быть достигнуто изменением скорости вытяжки.

Из головки лист выходит горизонтально и поступает в зазор между средним и нижним валками каландра. Каландр осуществляет калибровку листа по толщине. Огибая валки каландра, лист поступает на рольганг, где охлаждается на воздухе и затвердевает. Каландр имеет индивидуальный привод. Зазор между валками каландра можно регулировать от 0,6 до 6 мм, т.е. регулируется толщина листа. Температура поверхности валков до 200 º C. Достигается эта температура путем циркуляции в полостях валков высококипящего масла. Для придания поверхности глянца, лист дополнительно оплавляется источником ИК-излучения (рис. 4.21, а). За счет сил поверхностного натяжения происходит сглаживание поверхности – глянцевание.

а) б)

Рис. 4.21. Способы придания глянца:

а) с помощью ИК-излучения, б) нанесением пленки из ПС

Существует другой способ для придания глянца полотна из УПС заключающегося в нанесении на поверхность листа пленки ПС – так называемый способ ламинирования (рис. 4.21, б). Следует отметить, что оба метода имеют недостатки. Покрытие пленкой удорожает процесс. Нагрев листа снижает прочность листа и сопротивление изгибу, также возможно изменение цвета как следствие деструкции. При прохождении листа через приемное устройство на движущихся листах может возникать статическое электричество за счет трения. Лист способен притягивать пылинки из атмосферы производственного помещения и его качество может ухудшиться, поэтому в листовальных агрегатах ставят устройства для снятия статического заряда. Наиболее приемлемым способом является закрепление специальных медных и латунных палочек подвешенных на специальных рамах и заземленных. Лист также может проходить через очищающую ванну или же над форсунками, распыляющими очищающий раствор.

Для предотвращения повреждения поверхности листов их в процессе экструзии покрывают бумагой, которая подается с раскаточного ролика расположенного над рольгангом. Отвод листа осуществляется парой гуммированных валков расположенных за рольгангом. Скорость тянущих валков может быть несколько ниже скорости вращения валков каландра, это необходимо, чтобы компенсировать сжатие материала при охлаждении. В некоторых агрегатах тянущие валки работают синхронно с приводом каландра (в этом случае лист всегда находится в напряженном состоянии). Для обрезания кромок листа перед тянущими валками устанавливают обрезное устройство – дисковые ножи.

После похождения через тянущие валки, лист поступает на гильотинные ножи, они режут лист на полотна определенной длины. Далее листы автоматически складываются на тележку. Гильотинный нож работает циклично по команде, которая поступает от концевых выключателей или от фотоэлектрических реле.

В некоторых агрегатах для производства листов устанавливают приборы для непрерывного замера толщины листов. Они могут быть механического типа или основаны на использовании β- излучения. Поэтому над агрегатом расположена рама, по которой в процессе работы может перемещаться источник излучения справа налево.

В последнее время началось производство гофрированного листа из термопластов. Он используется в качестве настила, в декоративных целях и т.д. В промышленности получают гофрированные листы с поперечными либо продольными гофрами. Они могут быть получены на одном и том же экструдере, который снабжается соответствующим оборудованием для образования гофр.

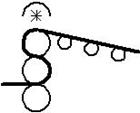

По одному из методов получения гофр, лист после гладильного устройства снова нагревается и проходит между двумя рядами приводных цепей, на которые установлены свободно вращающиеся ролики (рис. 4.22).

Рис. 4.22. Схема получения поперечной гофры

Они размещены таким образом, что ролики первого ряда заходят за ролики второго ряда и производят формование на листе гофр.

Диаметр расположение профильных роликов можно при этом легко регулировать и таким образом возможно получение различных профилей гофровки.

Продольные гофры получаются путем предварительной формовки нагретого плоского листа с образованием продольной волнистости и окончательной обработке в головке, которая придает необходимый контур профиля (т.е. в 2 этапа).

|

|

|

|

|

Дата добавления: 2015-06-04; Просмотров: 484; Нарушение авторских прав?; Мы поможем в написании вашей работы!