КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Экструзия термопластов

|

|

|

|

Экструзия в настоящее время осуществляется в основном на шнековых прессах. Кроме него в состав машины входят охлаждающие, тянущие, режущие и другие устройства. Одночервячные экструдеры получили наибольшее применение. Червячный пресс состоит из следующих узлов:

- червяк,

- материальный цилиндр,

- загрузочная воронка,

- редуктор,

- электропривод,

- шкафы автоматики,

- пульт управления.

Червяк должен забирать непластифицированный материал от бункера и одновременно подавать его в виде гомогенного расплава к головке. По мере приближения к головке экструдера для компенсации изменения объема и плотности при переходе термопласта из твердого в расплавленное состояние, площадь поперечного сечения червяка должна уменьшаться. Это достигается путем уменьшения глубины канала червяка. В процессе эксплуатации червяки подвергаются воздействию повышенных температур, продуктов деструкции перерабатываемых материалов, а так же абразивному действию твердых частиц, случайно попавших в материал. В этих жестких условиях червяк должен долго противостоять истиранию, а так же влиянию скручивающего эффекта, поэтому для изготовления червяков используются коррозионно-стойкие легированные стали 40Х. Одной из наиболее важных характеристик червячной машины является отношение длины червяка к его диаметру. Обычно у машин, предназначенных для переработке пластмасс отношение L/d лежит в пределах 20-25.

Цилиндр экструдера представляет собой цилиндрическую камеру, в которой вращается червяк и перемещается термопластичный материал. Для экструдеров малого диаметра цилиндр обычно изготавливается сплошным. Цилиндр крупных прессов образуется из внешнего корпуса из высокопрочной стали и внутрь вставляется гильза из коррозионно-износостойкой стали. Между гильзой и охватывающим корпусом должен быть обеспечен достаточно плотный контакт, такой чтобы. достичь равномерного теплового потока. Для придания такой конструкции необходимой жесткости гильза обычно запрессовывается в цилиндр пресса, и для предотвращения переворачивания гильзы в процессе работы вставляются штифты. Внутренняя поверхность гильзы не должна быть слишком гладкой и полированной. Это необходимо чтобы обеспечить возможно больший коэффициент трения для поступающего сырья о стенку гильзы. Корпус машины обогревается с помощью электрического тока. Для этого используют нагреватели индукционного или омического типа. Зона загрузки обычно охлаждается. Это необходимо чтобы не наблюдался перегрев массы в зоне загрузки и чтобы не происходило слипание массы термопласта и налипания на червяк. Если не применять охлаждение материала в зоне загрузи, то продвижение материала вперед будет затруднено или станет невозможным.

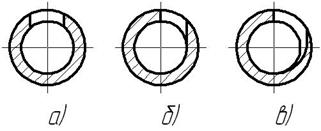

Загрузочная воронка может иметь либо круглое либо прямоугольное поперечное сечение, а так же может иметь вертикальные или наклонные стенки (рис. 4.5). Эти стенки могут быть расположены тангенциально к поверхности червяка или могут быть подрезаны снизу.

Рис. 4.5. Загрузочные воронки

а) центральное расположение, б) с тангенциальными стенками,

в) с подрезанной снизу стенкой

В отдельных конструкциях особенно при переработке каучукоподобных материалов, когда материал в экструдер поступает в виде лент, загрузочная воронка может использоваться с увеличенной дополнительной выемкой. При питании экструдеров гранулами такие формы загрузочной воронки не целесообразны. Это связано с тем, что такая форма вызывает заклинивание в процессе работы червяка в результате попадания гранул термопласта в зазор между корпусом и гребнем стенки канала червяка.

Обычно на пути течения расплава полимера на выходном конце экструдера устанавливаются проволочные сетки для удержания посторонних включений. Набор сеток поддерживается решеткой, которая устанавливается между цилиндром и головкой. При наличии решеток и сеток наблюдаются повышенные давления в головке, поэтому решетки называют дросселирующими.

В процессе переработки полимер проходит через три состояния: твердый материал, смесь расплава и твердого материала, расплав.

Червяк по длине можно разбить на три зоны (рис. 4.6).

Рис. 4.6. Зоны червяка

Участок, на котором перемещается не расплавленный материал, принято называть зоной загрузки или питания. Назначение зоны загрузки – подача в зону сжатия холодного материала. Движение гранулированного материала в зоне загрузки одночервячного экструдера может быть осуществлено толко тогда, когда коэффициент трения материала о стенку цилиндра выше, чем о поверхность винтового канала. Для выполнения этого условия необходимо чтобы червяк имел более низкую температуру, чем цилиндр, а поэтому весь червяк (или в зоне загрузки) охлаждается.

Материал в экструдере уплотняется и монолитная масса перемещается по винтовому каналу как пробка – пробковый механизм течения. В этой пробке отсутствует деформация сдвига до тех пор, пока температура материала не достигнет температуры плавления.

Далее материал переходит во вторую зону – зону сжатия или пластикации. На этом участке глубина канала постепенно уменьшается. Конструкция этой зоны должна обеспечить не только сжатие материала, но она должна учитывать изменение объема при переходе материала из твердого состояния в вязкотекучее. Воздух, содержащийся в материале, поступающим из бункера, должен быть отжат в зону загрузки. А материал в этой зоне должен быть сжат настолько, чтиобы коэффициент теплопередачи достиг необходимой величины. Кроме того при движении через зону сжатия должен стать достаточно пластичным, способным к деформации с тем, чтобы смог нагреваться за счет усилия сдвига в нем и перемешиваться во всем объеме. Во время передвижения материала через зону сжатия, он гомогенизируется и уже в третью зону поступает в виде гомогенного расплава.

Таким образом, зоне сжатия материал постепенно переходит из твердого состояния в расплав, и в нем постепенно нарастает деформация сдвига. На коротком участке зоны сжатия вязкость и теплопроводность постепенно меняется. Длина его зависит от физико-механических свойств расплава и твердого материала, поскольку этот участок заполнен непрерывно изменяющейся суспензией из твердых частиц, которые взвешены в расплаве. Точка перехода из твердого состояния в расплав может меняться, она продвигается вдоль червяка в зависимости от условий переработки. Именно положение этой точки оказывает влияние на качество расплава, а, следовательно, и на изделие.

Третья зона – зона дозирования или выдавливания (нагнетания и гомогенизации). Эта зона работает как дозирующий насос с постоянной объемной производительностью и постоянным давлением. В конце этой зоны гомогенный расплав через пакет решеток и фильтрующих сеток поступает в головку.

Границы между зонами условны. Они могут изменяться в зависимости от сопротивления потоку расплава. В последнее время используются червяки с длинной зоной выдавливания (1/2 длины червяка), в отдельных случаях зона сжатия может иметь длину одного витка.

В комбинации с цилиндрами, имеющими отверстия для вакуум-отсоса, на практике встречаются двухстадийные червяки – они позволяют удалять из расплава летучие вещества и газы и они этим улучшают качество расплава. При этом можно исключить предварительную сушку и этим повысить производительность экструдера. Двухстадийные червяки состоят из двух частей: трех стандартных зон, но после зоны дозирования следует участок с увеличенной глубиной нарезки – эта зона называется зоной вакуумного отсоса или зоной декомпресии. Именно в этой зоне летучие и другие вещества удаляются из расплава с помощью вакуума через отверстия в цилиндре или червяке. Пройдя зону вакуумирования, расплав сжимается и поступает во вторую зону дозирования, затем в головку.

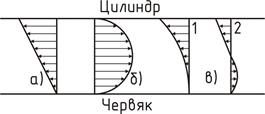

Дозирующая зона лимитирует производительность экструдера, поэтому она играет важную роль. Рассмотрим движение расплава в зоне дозирования (рис. 4.7). Под действием направленной вдоль оси канала силы, возникает поступательное движение расплава. Форма этого потока соответствует форме потока между двумя пластинами, из которых одна неподвижна, а другая движется. Этот поток получил название прямого или вынужденного.

Рис. 4.7. Эпюры потоков расплава вдоль червяка

а) прямой поток, б) обратный поток, в) результирующий поток:

1 – при малом сопротивлении головки, 2 – при большом сопротивлении головки

Основными параметрами, определяющими расход вынужденного потока, являются глубина и ширина канала, диаметр червяка и скорость его вращения.

Если на выходе потока из канала есть сопротивление, то возникает минимальный обратный поток в сторону загрузочной зоны. Его физически нет, но прямой поток при этом тормозится, и профиль его искажается. На величину противотока влияет глубина канала, диаметр червяка, вязкость расплава и величина давления в головке.

Результирующий поток определяется разностью скоростей этих двух потоков.

Одновременно с движением вдоль канала имеется циркуляционное течение расплава в поперечном направлении (рис. 4.8).

Рис. 4.8. Эпюра циркуляционного течения

Под движением набегающего гребня шнека материал как бы снимается с поверхности цилиндра, и на передней части витка будет увеличиваться объем материала. Увеличение объема материала вызывает повышение давления, а это в свою очередь вызывает появление циркуляционного потока в межвитковом объеме. Циркуляционный поток не влияет на производительность экструдера, но оказывает большое влияние на гомогенность расплава.

Кроме перемещения расплава в канале червяка при наличии сопротивления потоку на выходе из канала, небольшая часть расплава течет в зазоре, образующимся между наружным диаметром червяка и цилиндром в сторону зоны загрузки. Обычно утечка по сравнению с вынужденным потоком и противотоком очень не значительна и ею часто пренебрегают. Поэтому производительность дозирующей зоны с учетом всего сказанного равна разности между расходом вынужденного потока, расходом противотока и течения утечки.

Между шнеком и входом в формующий инструмент устанавливается решетка, часто с несколькими сетками. Эта решетка служит для дополнительной гомогенизации материала, поступающего в формующий инструмент. При этом одновременно достигается дополнительный прогрев потока материала. Набор сеток, которые накладываются на торцевую поверхность решетки со стороны притока материала или устанавливаются в виде пакета между внутренними и внешними решетками, усиливает действие последних и, кроме того, этот пакет способствует задержанию на расплавленных частиц массы и посторонних включений. Это особенно важно при переработке отходов.

Увеличением сопротивления на выходе можно улучшить качество изделий, но при этом незначительно может снизится производительность, а это особенно проявляется при малых диаметрах червяка. При повышении давления в головке происходит смещение зоны сжатия назад вдоль оси червяка, при этом усиливается эффект смешения и возрастает стабильность работы машины. С помощью решеток и набора фильтрующих сеток на практике решают проблему увеличения давления.

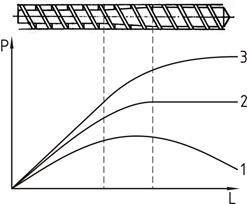

Давление по длине корпуса распределяется не равномерно. Типичное распределение давления при переработке ПЭ приведено на рис. 4.9.

Рис. 4.9. Распределение давления по длине цилиндра

1 – при малом сопротивлении головки, 2 – при среднем сопротивлении головки,

3 – при большом сопротивлении головки

Кривая 1 соответствует случаю экструдирования через головку малого сопротивления. Давление, которое достигнуто в зоне загрузки и сжатия превышает на выходе из дозирующей зоны. В результате противоток меняет свое направление и течет в сторону головки. Фактическая производительность экструдера в этом случае превышает величину расхода вынужденного течения.

Кривая 2 изображает распределение давлений при экструдировании через головку такого сопротивления, при котором давление в начале и конце дозирующей зоны почти одинаково. В этом случае величина производительности приблизительно равна расходу вынужденного течения.

Кривая 3 соответствует наиболее распространенному случаю, при котором давление по всей длине червяка увеличивается примерно равномерно.

Создаваемое в головке машины давление необходимо для продавливания расплава через головку и для его уплотнения. Для ПЭНП минимальное давление 50 кгс/см 2. Повышение давления сверх 170-200 кгс/см 2 не рекомендуется, поскольку это вызывает снижение прочности материала, поэтому оптимальное давление 110-115 кгс/см 2.

В силу того, что расплав неоднороден, как правило, не удается достигать равномерного выхода расплава из головки. Скорость выхода расплава постоянно меняется в больших или малых пределах. Это произвольное изменение скорости экструзии назвали пульсацией, отрицательно сказывающейся на размерах экструдируемого профиля и качество изделий. Увеличение пульсации особенно проявляется при переработке низковязких расплавов (ПА), при использовании экструдеров с малыми шнеками, при изменении интенсивности охлаждения шнека. Для сглаживания пульсации используют либо дополнительную вытяжку, либо устанавливают дозирующий насос в конце шнека. В случае высоких требований к постоянству параметров выхода профиля в некоторых случаях применяют шестеренчатый насос.

В случае изготовления ПЭ пленки плоскощелевым методом пульсацию удается снизить за счет уменьшения расстояния между щелевой фильерой и поверхностью охлаждаемых приемных валков.

При экструзии профиля поверхность материала при давлении трется о поверхность профилирующей головки и выходит из головки в полированном виде, воспроизводя поверхность формующего инструмента. Для выталкивания изделий требуется повышенное давление, что положительно сказывается на качестве изделия. Выходящий профиль в процессе охлаждения дает усадку и при этом деформируется, и нарушается точность полученных размеров. Учитывая это размеры формующего инструмента надо корректировать.

|

|

|

|

|

Дата добавления: 2015-06-04; Просмотров: 1101; Нарушение авторских прав?; Мы поможем в написании вашей работы!