КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Шероховатости поверхностей

|

|

|

|

Рекомендации по выбору параметров

Как указывалось выше задача выбора параметров шероховатости поверхности машиностроительных деталей отличается большой сложностью. Она может оказаться для студентов начальных курсов, изучающих “Инженерную графику”, и, трудноразрешимой. Поэтому в настоящем методическом указании приводится информация, которая поможет студентам при разработке рабочих чертежей и эскизов деталей назначить параметры шероховатостей тех или иных поверхностей деталей.

Параметр Rа может иметь значения от 100 до 0,08 мкм, из них предпочтительны: 100; 50; 25; 12,5; 6,3; 3,2; 1,60; 0,80: 0,40; 0,20; 0,100; 0,050; 0,025; 0,012 мкм.

Параметр Rz может иметь значения от 1600 до 0,025 мкм, предпочтительны: 400; 200; 100; 50; 25; 12,5; 6,3; 3,2; 1,6; 0,80; 0,40; 0,20; 0,100; 0,050, 0,025 мкм.

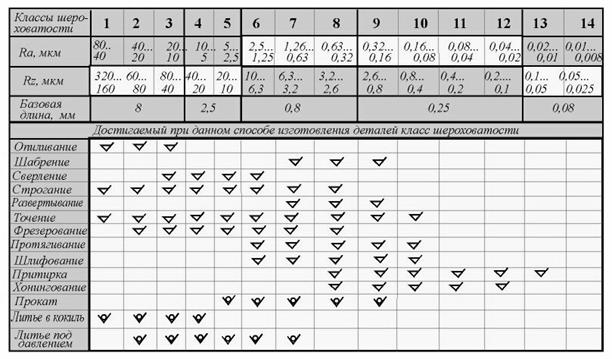

Этими значениями и следует пользоваться при выполнении учебных чертежей и эскизов. В учебном процессе при ноpмиpовании шероховатости рекомендуется применять высотные паpаметpы Ra и Rz. В таблице 3 приведены значения шероховатости поверхности, обеспечиваемые различными видами технологической обработки деталей.

Таблица 3.

Обозначая шероховатость поверхностей детали, необходимо по возможности уяснить условия ее работы в изделии. (Эта задача достаточно легко решается при составлении эскизов деталей сборочной единицы или чертежей деталей при деталировании чертежа общего вида.) Следует сверить (визуально и на ощупь) шероховатость поверхностей детали с образцами шероховатости, выпускаемыми предприятиями по ГОСТ 9378—75*. При их отсутствии можно руководствоваться следующими соображениями:

- поверхности, работающие в условиях, когда стабильность зазора имеет решающее значение (например: поверхности осей и валов быстроходных двигателей, поверхности шариков и роликов подшипников качения и т.п.) и образуемые путем тонкого шлифования и других доводочных операций, имеют шероховатость по шкале Rа 0,05...0,100 мкм. Шероховатость на таких поверхностях можно увидеть только в сильную лупу;

- поверхности неподвижных ответственных соединений, испытывающих большие нагрузки (например, соединение зубчатого колеса высокой точности с валом), образуемые путем чистового шлифования, имеют шероховатость 1,60...0,60 мкм. Шероховатость на них можно увидеть только в лупу;

- поверхности менее ответственные подвижные (например, обычные соединения зубчатых колес и червяков с валами, трущиеся поверхности клапанов и кранов и т.п.) и неподвижные (например, привалочные поверхности при герметичном соединении без прокладок) имеют шероховатость 3,2...1,6 мкм. Шероховатость едва заметна;

- поверхности в малоответственных подвижных и неподвижных соединениях (например, поверхности деталей, прилегающих к другим деталям, поверхности под запрессовку, втулок, вкладышей и т. п.), когда стабильность зазора не имеет большого значения, образуемые чистовым точением, грубой шлифовкой, литьем под давлением и другими операциями, имеют шероховатость 6,3...3,2 мкм. Шероховатости заметны; поверхности отверстий под болты, винты, шпильки и т. п. (когда зазор предусмотрен для свободного соединения деталей), образуемые вырубанием на штампах, черновым точением, сверлением и другими операциями, имеют шероховатость по шкале Rz 80...20 мкм. Шероховатости ясно заметны и легко обнаруживаются ощупыванием;

- поверхности, образованные без снятия слоя материала, например литьем в земляные формы и кокили, и не соприкасающиеся в изделии с другими поверхностями, имеют шероховатость по шкале Rz 80...400 мкм и более. Шероховатости хорошо видны.

Шероховатость поверхностей некоторых видов изделий стандартизована, например поверхности стандартных болтов и гаек класса точности В должны иметь шероховатость по шкале Ra 12,5...6,3 мкм и т. д..

Шероховатость поверхности зависит от способа образования поверхности.

Так, при обработке резанием шероховатость может иметь следующие значения: при точении (рис. 12а) черновом - Rz 160...40 мкм, чистовом - Rz 5...0,63 мкм, алмазном - Ra 0,32...0,08. При строгании (рис. 12б) черновом - Ra 320...80 мкм, чистовом - Ra 5...2,5. При обработке долбяком (рис. 12в) черновой - Ra 80...40 мкм, чистовой - Ra 5...2,5 мкм. При фрезеровании (рис.12г) черновом — Ra 160...40 мкм, чистовом - Ra 5...1,25, тонком - Ra 2,5...0,63.

а - точение черновое; б - строгание черновое;

в - обработка долбяком; г - фрезерование

Рис. 12 – Обработка поверхностей

а - внешней поверхности; б - внутренней поверхности

Рис. 13 – Обработка поверхности шлифованием

При шлифовании (рис. 13) грубом - Ra 40...10, чистовом - Ra 2,5...0,63, тонком - Ra 0,63...0,16.

Притирочные (доводочные) операции - Ra 0,16.-.0,02. При сверлении (рис. 14а) - Ra 80...40. При развертывании (рис.14б) чистовом Ra 1,25...0,63, отделочном - Ra 0,63...0,10. При зенкеровании цилиндрическом и коническом (рис. 14в, г ) - Ra 20...10 мкм.

а- сверление; б- развертка; в- коническое зенкерование;

г) цилиндрическое зенкерование.

Рис. 14 – Обработка отверстий

Шероховатость поверхности деталей из латуни и бронзы при тех же технологических операциях получается меньшей, чем для стали.

При обработке резанием неизбежно часть металла переходит в стружку. Чтобы сократить эти потери, все шире используют новейшие способы литья с заданной точностью размеров и шероховатости поверхности, полностью исключающей последующую механическую обработку или с минимальными припусками на нее. Так, литье под давлением позволяет получать шероховатость поверхностей Ra 2,5...0,63 мкм, по выплавляемым моделям — Ra 10...2,5, в оболочковых и металлических формах Rz 80...20 мкм, в керамических и земляных формах Rz 630...160 мкм.

Определяют шероховатость приборами (профилометрами, профилографами и др.), с которыми можно познакомиться в специальной литературе[1].

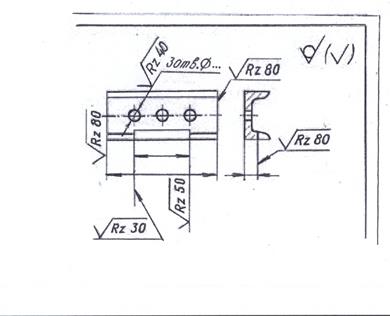

На рисунке 15 показан пример обозначения шероховатости на чертеже.

Следует обратить внимание на вид заготовки детали, в качестве которой принят прокат – швеллер.

Рис. 15 – Пример обозначения шероховатости

поверхности на чертеже

Обозначение шероховатости поверхностей, не подвергаемых обработке по данному чертежу (эти поверхности у готовой детали имеют шероховатость, полученную при прокатке швеллера), выполнено с применением знака, изображенного на рисунке 4в, причем для всех этих поверхностей обозначение указано один раз в правом верхнем углу чертежа по правилу, изображенному на рисунке 8.

|

|

|

|

|

Дата добавления: 2015-06-29; Просмотров: 5068; Нарушение авторских прав?; Мы поможем в написании вашей работы!