КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Сорочечной ткани

|

|

|

|

Физико-механические и физико-химические показатели тканей

Методы и приборы для оценки качества ткани

Тканью называется изделие, образованное переплетением двух вза-имно перпендикулярных систем нитей: нитей основы, идущих вдоль ткани и нитей утка, идущих поперек ткани. Края ткани называются кромками. Их делают более прочными, т.к. при отделке ткани они воспринимают значительные нагрузки.

В соответствии со стандартной классификацией все текстильные ткани подразделяются по назначению, виду применяемого сырья и другим признакам, установленным с учетом особенностей тканей различного во-локнистого состава, по структуре нитей, структуре тканей и виду отделки.

По физико-механическим и физико-химическим показателям гото-вые ткани должны соответствовать нормам, указанным в таблице 3.1.

Таблица 3.1

| Наименование показателя | Норма для тканей, выработанных по основе | ||

| из химических нитей бытового назначения | из смешанной пряжи | ||

| бытового назначения | ведомственного назначения | ||

| Поверхностная плотность, г/м2 | До 130 | До 150 | До 190 |

| Ширина ткани, см | По ГОСТ 9202 | По ГОСТ 9205 | |

| Устойчивость окраски | По ГОСТ 7779 | По ГОСТ 23433 | |

| Степень белизны, %, не менее | |||

| Изменение размеров после мокрой обработки, %, не более по основе по утку | – 3,5 ± 2,0 | – 3,0 ± 2,0 | – 3,5 ± 2,0 |

| Разрывная нагрузка полоски ткани размером 50×200 мм, Н, не менее: по основе по утку | |||

| Пиллингуемость, число пиллей на 10 см2, не более | |||

| Несминаемость, %, не менее | |||

| Стойкость к раздвигаемости нитей, Н, не менее | По ГОСТ 20236 | 11,8 | – |

| Осыпаемость, мм, не более | 1,0 | 1,0 | – |

| Стойкость к истиранию по плоскости, циклы, не менее | По ГОСТ 22542 | – | – |

| Гигроскопичность, %, не менее, для тканей: из полиэфирно-хлопко-вой пряжи для остальных | – 5,0 | 4,0 5,0 | – – |

| Воздухопроницаемость, дм3/м2∙с, не менее | – |

Сорочечная ткань. Для детального рассмотрения выбран конкретный объект производства – полиэфирно-вискозная сорочечная ткань бытового назначения.

Основным нормативным документом, устанавливающим требования к характеристикам и свойствам полиэфирно-вискозной сорочечной ткани, является ГОСТ 11518–88 «Ткани сорочечные из химических нитей и смешанной пряжи. Общие технические условия».

Ткань предназначена для изготовления мужских и детских сорочек. Основные технические характеристики ткани приведены таблице 3.2.

Т а б л и ц а 3.2

Технические характеристики полиэфирно-вискозной

| Наименование показателя | Значение показателя |

| Состав сырья, %: полиэфирное волокно вискозное волокно | |

| Артикул | |

| Ширина ткани, см | |

| Масса в граммах 1 м2 ткани, г/м2, не более | |

| Степень белизны, %, не менее | |

| Изменение размеров после мокрой обработки, %, не более: по основе по утку |

– 3,0

2,0 2,0

|

Разрывная нагрузка полоски ткани размером 50  200 мм, %, не менее:

по основе

по утку 200 мм, %, не менее:

по основе

по утку

| |

| Пиллингуемость, число пиллей на 10 см2, не более | |

| Несминаемость, %, не менее | |

| Стойкость к раздвигаемости нитей, Н, не менее | 11,8 |

| Гигроскопичность, %, не менее, | 4,0 |

| Воздухопроницаемость, дм3/м2 ·с, не менее | |

| Устойчивость окраски | ПК |

| Переплетение | полотняное |

В соответствии с ГОСТ 11518–88 «Ткани сорочечные из химических нитей и смешанной пряжи. Общие технические условия» новые ткани улучшенного качества с индексом «Н» должны соответствовать следующим дополнительным требованиям:

- ширина готовых тканей, выработанных по основе из смешанной пряжи, должна соответствовать требованиям ГОСТ 9205;

- пиллингуемость не допускается;

- несминаемость тканей, выработанных по основе из химических, нитей, должна быть не менее 46 %;

- степень белизны тканей, содержащих оптические отбеливатели, не менее 85 %;

- изменение размеров после мокрой обработки тканей, выработанных по основе из полиэфирно-хлопковой пряжи, должно быть не более 2,5 % – по основе;

- устойчивость окраски тканей, выработанных по основе из химических нитей, должна соответствовать прочной и особо прочной степени окраски по ГОСТ 7779; из смешанной пряжи – по ГОСТ 23433.

Допускаемые отклонения готовых тканей по показателям «поверхностная плотность» и «число нитей на 10 см» – по ГОСТ 10641.

Определение сортности готовых тканей, выработанных по основе:

- из химических нитей – по ГОСТ 187, при этом для новых тканей улучшенного качества с индексом «Н» не допускаются следующие пороки внешнего вида: пятна; подмочки; бель; масляные, загрязненные и цветные нити основы;

- из смешанной пряжи – по ГОСТ 161.

Определение сортности суровых тканей – по нормативно-техни-ческой документации.

Ширина ткани, поверхностная плотность, число нитей на 10 см по основе и утку, состав сырья, переплетение, линейная плотность нитей и пряжи на каждый артикул готовой исуровой ткани, разрывная нагрузка суровой ткани должны быть предусмотрены техническими описаниями на конкретную продукцию.

ГОСТ 11518–88 «Ткани сорочечные из химических нитей и смешанной пряжи. Общие технические условия» предусматривает следующие методы испытаний для оценки качества полиэфирно-вискозной сорочечной ткани:

1. Отбор проб осуществляется по ГОСТ 20566–75 «Ткани и штучные изделия текстильные. Правила приемки и метод отбора проб», а для тканей ведомственного назначения – по ГОСТ 21768–76 «Ткани и штучные изделия военного ассортимента. Правила приемки».

2. Определение линейных размеров и поверхностной плотности – по ГОСТ 3811–72 «Материалы текстильные. Ткани, нетканые полотна и штучные изделия. Методы определения линейных размеров, линейной и поверхностной плотностей».

3. Определение числа нитей на 10 см – по ГОСТ 3812–72 «Материалы текстильные. Ткани и штучные изделия. Методы определения плотности нитей и пучков ворса».

4. Определение разрывной нагрузки – по ГОСТ 3813–72 «Материа-лы текстильные. Ткани и штучные изделия. Методы определения разрывных характеристик при растяжении».

5. Определение пиллингуемости – по ГОСТ 14326–73 «Ткани тек-стильные. Метод определения пиллингуемости».

6. Определение несминаемости – по ГОСТ 19204–73 «Ткани текстильные, полотна нетканые и штучные изделия. Методы определения несминаемости».

7. Определение стойкости к раздвигаемости – по ГОСТ 22730–87 «Полотна текстильные. Метод определения раздвигаемости».

8. Определение стойкости к истиранию – по ГОСТ 18976–73 «Ткани текстильные. Метод определения стойкости к истиранию».

9. Определение гигроскопичности – по ГОСТ 3816–81 «Ткани текстильные. Методы определения гигроскопических и водоотталкивающих свойств».

10. Определение воздухопроницаемости – по ГОСТ 12088–77 «Материалы текстильные и изделия из них. Метод определения воздухопроницаемости».

11. Определение устойчивости окраски – по ГОСТ 9733.0–83 «Материалы текстильные. Общие требования к методам испытаний устойчивости окрасок к физико-химическим воздействиям», ГОСТ 9733.3–83 «Материалы текстильные. Метод испытания устойчивости окраски к свету в условиях искусственного освещения (ксеноновая лампа)», ГОСТ 9733.4–83 «Материалы текстильные. Методы определения устойчивости окраски к стиркам», ГОСТ 9733.6–83 «Материалы текстильные. Методы испытаний устойчивости окрасок к «поту»», ГОСТ 9733.7–83 «Материалы текстильные. Метод испытания устойчивости окраски к глажению», ГОСТ 9733.27.–83 «Материалы текстильные. Метод испытания устойчивости окраски к трению».

12. Определение изменения размеров после мокрой обработки – ГОСТ 8710–84 «Материалы текстильные. Метод определения изменения размеров ткани после мокрой обработки» и ГОСТ 9315–90 «Ткани шелковые и полушелковые. Метод определения изменения размеров после мокрой обработки».

13. Определение белизны – по ГОСТ 18054–72 «Материалы текстильные нелюминесцирующие. Метод определения белизны».

Для определения линейных размеров ткани полотна в куске, в рулоне, штучных изделий и точечной пробы ткани применяют нескладную измерительную линейку с ценой деления 1 мм и мерильный стол.

При определении длины ткани, полотна в куске, в рулоне на мерильной или браковочно-мерильной машине меру длины регистрирует счетчик, установленный на машине. Перед началом измерения счетчик устанавливают на нуле. Допускается определять длину нетканого полотна в рулоне или куске непосредственно на машине или линии, на которой вырабатывается полотно. При этом определяют откорректированную длину полотна в рулоне или куске как произведение длины измеренного полотна непосредственно на машине на поправочный коэффициент.

Поправочный коэффициент (К) вычисляют с точностью до трех значащих цифр по формуле:

К=  , (3.1)

, (3.1)

где L 1 – длина полотна в рулоне или куске, измеренная после вымачивания не менее 120 ч в виде складок на горизонтальной поверхности, м; L 0–длина полотна в рулоне или куске, измеренная непосредственно на машине, м.

Линейная плотность ткани или штучного изделия – масса одного метра длины ткани, полотна или штучного изделия.

Поверхностная плотность ткани или штучного изделия – масса ткани, полотна или штучного изделия площадью 1 м2.

Сущность метода заключается во взвешивании кусков тканей, штучных изделий или точечных проб на весах предписанной точности и вычислении линейной и поверхностной плотностей.

Для определения плотности тканей и штучных изделий применяют: оптические увеличительные средства; линейку измерительную с ценой деления 1 мм; иглы препаровальные; пинцет; шаблон.

Плотность пучков ворса определяют как произведение количества пучков ворса по основе и утку. При определении плотности допускается погрешность не более одной нити на измеряемую длину.

За результат испытания плотностей нитей основы или утка принимают среднее арифметическое результатов всех измерений, пересчитанное на длину 10 см. За результат испытания плотности пучков ворса принимают среднее арифметическое всех результатов измерений, пересчитанное на площадь 100 или 1 см2. Вычисления производят с точностью до 0,1 и округляют до целого числа.

Для определения разрывных характеристик при растяжении применяют: разрывные машины, обеспечивающие: постоянную скорость опускания нижнего зажима (маятникового типа), или постоянную скорость деформации, или постоянную скорость возрастания нагрузки; относительную погрешность показаний разрывной нагрузкине более ± 1 % от измеряемой величины; абсолютную погрешность показаний удлинения не более ±1 мм; среднюю продолжительность разрыва 30±5 с (рис. 3.2); линейку измерительную, цена деления 1 мм; секундомер; иглы препаровальные; пинцет; шаблоны для раскроя проб; ножницы.

За разрывную нагрузку точечной пробы принимают среднее арифметическое значение результатов всех измерений по основе или по утку. Вычисление производят с погрешностью до 0,0001 Н (0,01 кгс) и округляют до 0,001 Н (0,1 кгс).

Удлинение (l 1), %,элементарной пробы при разрыве по основе или утку в процентах вычисляют по формуле:

l 1=  , (3.2)

, (3.2)

где l – удлинение при разрыве, мм; А – зажимная длина элементарной пробы, мм.

За удлинение при разрыве точечной пробы принимают среднее арифметическое всех измерений по основе или утку. Вычисление производят с погрешностью до 0,01 % и округляют до 0,1 %.

Пиллингуемость – это свойство материала образовывать на своей поверхности закатанные в комочки или косички концы волокон, называемые пиллями.

Сущность метода заключается в образовании на ткани ворсистости, а затем пиллей и в подсчете максимального количества пиллей на определенной площади ткани. Для проведения испытаний применяют: пиллингметр; осветитель микроскопный; иглу парировальную; кружки из ткани поверхностной плотностью не более 250 г/м2 (масса 1 м2), дублированной с поропластом толщиной 3 мм, диаметром 3,6 и 24 см.

За окончательный результат пиллингуемости ткани принимают максимальный показатель количества пиллей из средних результатов испытаний,округленный до единицы.

Несминаемость характеризуется отношением угла восстановления к углу полного сгиба и выражается в процентах.

Для проведения испытаний применяют: прибор СМТ (рис. 3.3); прибор «Смятиемер», состоящий из нагрузочного приспособления и измерительного устройства.

Несминаемость тканей, нетканых полотен и штучных изделий определяют отдельно в продольном и поперечном направлениях образца и находят среднее арифметическое результатов пяти испытаний в каждом направлении. За конечный результат оценки несминаемости образца принимают наихудший показатель из средних результатов испытаний: поперечного или продольного направления образца.

Стойкость к раздвигаемости характеризуется величиной сжимающего усилия, вызывающего сдвиг одной системы нитей вдоль другой.

Для проведения испытания применяют: приборы типа РТ-2 или РТ-2М (рис. 3.4); линейку металлическую по ГОСТ 427-75; ножницы; таблицу пересчета значений показателей раздвигаемости вкилограммах на ньютон.

За результат испытания по каждой точечной пробе принимают среднее арифметическое результатов испытаний десяти элементарных проб, вычисленное с точностью до 0,01.

За окончательный результат испытания партии ткани принимают среднее арифметическое результатов испытаний всех отобранных точечных проб, вычисленных с точностью до 0,01 кгс и переведенное по таблице в ньютоны.

Стойкость ткани к истиранию по плоскости характеризуется числом циклов вращения головки прибора, выдерживаемых тканью до ее разрушения (образования дыры).

Для проведения испытания применяют прибор ИТ-3М-1 (рис. 3.5).

В качестве абразива используют серошинельное сукно артикула 6405 по ГОСТ 6621–72. Характеристикой стойкости ткани к истиранию служит среднее арифметическое значение числа циклов, которое выдерживает ткань до разрушения при заданном режиме работы прибора. Среднее значение вычисляется из 5 испытаний (10 кружков). Подсчет производят с точностью до 0,1 цикла и округляют до целых единиц.

Гигроскопичность – способность ткани сорбировать пары воды из воздуха, имеющего относительную влажность 98 %.

Гигроскопичность (Н), %, вычисляют по формуле:

Н=  , (3.3)

, (3.3)

где тв – масса увлажненной пробы, г; тс – масса пробы после высушивания до постоянной массы, г.

За окончательный результат испытания принимают среднее арифметическое результатов трех определений, вычисленное с погрешностью не более 0,01 % и округленное до 0,1 %.

Сущность метода определения воздухопроницаемости заключается в измерении объема воздуха, проходящего через заданную площадь испытуемого материала за единицу времени при определенном разрежении под точечной пробой.

Для испытания тканей технических из химических нитей и изделий из них применяют прибор марки УПВ-2 (рис. 3.7), обеспечивающий:

- измерение воздухопроницаемости в диапазоне от 25 до 10 750 дм3/м2·с;

- разрежение под точечной пробой 49 Па (5 мм вод. ст.);

- силу прижима точечной пробы 147 Н(15 кгс).

Среднее арифметическое объема воздуха (Vср), дм3, вычисляют из всех измерений каждой точечной пробы, куска или изделия по формуле:

V ср =  , (3.4)

, (3.4)

где  – сумма объемов воздуха всех испытаний, дм3; п – число измерений.

– сумма объемов воздуха всех испытаний, дм3; п – число измерений.

Воздухопроницаемость (Q 1), дм3/м2∙с, вычисляют по формуле:

Q 1 =  , (3.5)

, (3.5)

где S – испытуемая площадь, см2;  – время испытания, с.

– время испытания, с.

Результат подсчитывают с погрешностью до 0,1 дм3/м2∙с и округляют до 1,0 дм3/м2∙с.

Метод определения устойчивости окраски к стиркам основан на механическом перемешивании испытуемого образца вместе с образцами неокрашенных тканей в стиральных растворах при определенных температуре и времени.

Аппаратура, материалы, реактивы: устройство механическое, состоящее из водяной бани с вращающимся валом, на котором по радиусу размещены емкости из нержавеющей стали диаметром (75±5) мм, высотой (125±10) мм, вместимостью (550±50) см3; шарики из нержавеющей стали, коррозионно-стойкие, диаметром 6 мм; мыло олеиновое текстильное по ГОСТ 8252–56; сода кальцинированная техническая по ГОСТ 5100–85; вода дистиллированная по ГОСТ 6709–72; два образца смежных тканей размером 10×4 см, один образец из того же волокна, что и испытуемая ткань; шкалы серых эталоновдля определения изменения первоначальной окраски и степени закрашиванияобразцов неокрашенных тканей.

Оценку устойчивости окраски испытуемого образца по изменению первоначальной окраски и закрашиванию смежных тканей проводят по ГОСТ 9733.0–83.

Метод испытания устойчивости окраски к свету в условиях искусственного освещения (ксеноновая лампа) основан на воздействии света ксеноновой лампы в определенных условиях на испытуемые окрашенные образцы вместе с восемью синими эталонами.

Оборудование и материалы: лампа дуговая ксеноновая с коррелированной цветовой температурой (5500–6500) К в хорошо вентилируемой камере; светофильтр; фильтры стеклянные или фильтры с водой; картон любого типа; фольга алюминиевая по ГОСТ 745–79 или пластинка алюминиевая для перекрытия образцов и эталонов; термометр стеклянный ртутный, шарик которого зачернен ламповой сажей или термометр с черной пластинкой; шкала синих эталонов; шкала серых эталонов для определения изменения первоначальной окраски.

Оценку устойчивости окраски испытуемых образцов проводят сравнением каждого из трех инсолированных в течение разного времени участков поверхности испытуемых образцов и эталонов с неинсолированными участками.

Устойчивость к свету оценивают номером эталона, имеющего аналогичное изменение окраски по визуальной разнице между инсолированной и неинсолированной частями образца. Если по общему виду инсолируемая испытуемая окраска не совпадает ни с одним из инсолировавшихся эталонов, а является устойчивее предыдущего эталона и менее устойчивой, чем последующий эталон, то ставится промежуточная оценка 6–7.

Оценивают устойчивость к свету только тех участков образца, которые выцвели до контрастов, приближающихся к баллам 4 и 3 серой шкалы.

Методы испытаний устойчивости окрасок к «поту» основаны на обработке испытуемого образца вместе с образцами неокрашенных тканей растворами, содержащими гистидин с поваренной солью или поваренную соль при определенных условиях.

Аппаратура, реактивы: рама из нержавеющей стали, в которую плотно входит груз массой (5±0,05) кг с основанием (11,5×6) см; пластины стеклянные или из акриловой смолы (плексиглас) размером (11,5×6) см, толщиной не более 0,2 см; термостат воздушный, поддерживающий температуру (37±2) °С; стакан фарфоровый; гистидин гидрохлорид; натрий хлористый по ГОСТ 4233–77 или соль поваренная пищевая по ГОСТ 13830–84; натрий фосфорнокислый двузамещенный 12-водный по ГОСТ 4172–76; натрий фосфорнокислый однозамещенный 2-водный по ГОСТ 245–70; натрия гидроокись по ГОСТ 4328–77, 0,1 н. раствор; кислота уксусная по ГОСТ 19814–74, 98,5%-я, 10%-й раствop; аммиак водный технический по ГОСТ 9–77, 25%-й раствор; вода дистиллированная по ГОСТ 6709–72; шкалы серых эталонов для определения изменения первоначальной окраски и степени закрашивания образцов неокрашенных тканей.

Образец погружают в раствор, нагретый до температуры (45±2) °С, и выдерживают при этой температуре и модуле 50:1 в течение 30 мин. Затем образец, не вынимая из раствора, прижимают к стенке сосуда 10 раз стеклянной палочкой, расплющенной на конце. После этого, приподняв образец, добавляют в раствор 70 см3/дм3 10%-й уксусной кислоты. Образец опускают в раствор и выдерживают в нем в течение 30 мин при температуре (45±2) °С. Затем образец, не вынимая из раствора, прижимают к стенке сосуда 10 раз, как указано выше.

По окончании испытания образцы расшивают, оставляя шов по одной короткой стороне и сушат по ГОСТ 9733.0–83.

Оценку устойчивости окраски испытуемого образца по изменению первоначальной окраски и закрашиванию смежных тканей проводят по ГОСТ 9733.0–83.

Метод испытания устойчивости окраски к глажению основан на воздействии определенных температуры, давления и времени на окрашенный образец в условиях сухого глажения, с запариванием и влажного.

Аппаратура, материалы: утюг, вес которого должен обеспечить давление на образец (4±1) кПа, или нагревательное устройство с двумя нагревательными пластинами с точно регулируемым электрообогревом, обеспечивающее равномерную температуру тесным контактом с образцом при давлении (4±1) кПа и заданной температуре; ткань шерстяная, массой приблизительно 260 г/м2, из двух слоев которой сшивают подушку толщиной 3 мм; ткань хлопчатобумажная, неокрашенная, отбеленная, немерсеризованная, массой 100–130 г/м2, без выработки; ткань смежная, хлопчатобумажная, размером 10×4 см; вода дистиллированная по ГОСТ 6709–72; шкалы серых эталонов для определения изменения первоначальной окраски и степени закрашивания образцов неокрашенных тканей.

Оценку устойчивости окраски испытуемого образца по изменению первоначальной окраски непосредственно после испытания и спустя 4 ч, а также по закрашиванию смежной хлопчатобумажной ткани по той стороне, которая более закрашена, проводят по ГОСТ 9733.0–83. Сущность метода заключается в определении изменения расстояний между метками, нанесенными на элементарную пробу полотна, после обработки в водном растворе (замочка, стирка) или обработки в органическом растворителе (химическая чистка).

Изменение размеров характеризуется отношением изменения рас-стояний между метками элементарной пробы после мокрой обработки или химической чистки к первоначальному расстоянию и выражается в про-центах.

Для проведения испытаний применяют: приборы УТ-1, УТ-2; машина стиральная автоматическая бытовая типа СМА-4ФБ модели «Вятка-автомат-12», «Вятка-автомат-12–01»; прибор ПОУТ; прибор УТШ-1; прибор для взбалтывания жидкости типа 022; ванна для замачивания элементарных проб в развернутом виде или ванна для ручной стирки; центрифуга малогабаритная для отжима белья (типа Цента, Юла и т.п.); шкаф сушильный с температурой нагрева не менее 60 °С; утюг электрический бытовой массой 1,5–2,5 кг с терморегулятором по ГОСТ 307.1; весы лабораторные общего назначения 2-го класса по ГОСТ 24104; линейка металлическая измерительная по ГОСТ 427; секундомер механический по нормативному документу; термометр ртутный стеклянный лабораторный с ценой деления 1 °С по ГОСТ 13646; доска гладильная или другое приспособление, обтянутые сукном в два слоя или фланелью в три слоя; ткань хлопчатобумажная неаппретированная с поверхностной плотностью 100–200 г/м2.

Испытания проводят по ГОСТ 30157.1. После завершения испытания элементарные пробы выдерживают в климатических условиях по ГОСТ 10681 в расправленном виде в течение не менее 10 мин, затем раскладывают на ровной гладкой поверхности и измеряют расстояние между метками линейкой с погрешностью до 1 мм. В каждой элементарной пробе проводят измерения в направлении основы и утка (длины и ширины) или в направлении петельных столбиков и петельных рядов.

Вычисляют среднеарифметическое значение расстояния между метками до мокрой обработки (или химической чистки) L 0и после нее L 1, отдельно в направлении основы (длины) и утка (ширины).

Изменение размеров  после мокрой обработки (или химической чистки) в направлении основы (длины)

после мокрой обработки (или химической чистки) в направлении основы (длины)  0 и утка (ширины)

0 и утка (ширины)  у, %, вычисляют по формуле:

у, %, вычисляют по формуле:

=

=  ∙100, (3.6)

∙100, (3.6)

где L 1 – расстояние между метками после обработки, мм; L 0 – расстояние между метками до обработки, мм.

Сущность метода определения белизны заключается в измерении коэффициента отражения поверхности образца испытуемого материала в синей области спектра при светофильтре, воспроизводящем в комбинации с фотоприемником стандартную кривую сложения  (

( ), по отношению к коэффициенту отражения идеально белой поверхности, равному 100 %.

), по отношению к коэффициенту отражения идеально белой поверхности, равному 100 %.

Белизну текстильных материалов определяют на электронном компараторе цвета ЭКЦ-1.

Для определения степени устойчивости белизны производят измерение белизны образца испытуемого материала до и после обработки его в атмосфере насыщенного водяного пара при температуре 100–103 °С (запаривания) в течение 3 ч.

Белизну (W), %, при измерении на ЭКЦ-1 вычисляют по формуле:

W=  z∙

z∙  z

z  ∙ 100, (3.7)

∙ 100, (3.7)

где  z – коэффициент отражения образца при синем светофильтре по отношению к эталонной белой пластине (среднее арифметическое результатов трех измерений);

z – коэффициент отражения образца при синем светофильтре по отношению к эталонной белой пластине (среднее арифметическое результатов трех измерений);  z

z  – коэффициент отражения эталонной белой пластины при том же светофильтре.

– коэффициент отражения эталонной белой пластины при том же светофильтре.

Белизну (W), %, при измерении на лейкометре Цейссa вычисляют по формуле:

W = Rz, (3.8)

где Rz – коэффициент отражения образца при синем светофильтре по отношению к идеально белой поверхности в процентах, получаемый непосредственно на измерительном барабане лейкометра (среднее арифметическое результатов трех измерений).

Степень устойчивости белизны ( W), %, вычисляют по формуле:

W), %, вычисляют по формуле:

W=W1-W2,(3.9)

W=W1-W2,(3.9)

где W 1 – белизна образца до запаривания в %; W 2 – белизна образца после запаривания в %.

Оборудование, применяемое для испытаний ткани показано на рисунках 3.2–3.6. Характеристика оборудования, приборов и инструментов, применяемых для испытаний ткани, представлена в таблице 3.3.

Рис. 3.2. Разрывная машина ИР 5074-3:

1 – привод; 2 – стойка выдвижная; 4 – маятник; 5 – захваты; 6 – регулятор скорости;

7 – указатель скорости; 8 – шкала деформации; 9 – станина; 10 – силоизмеритель;

12 – шкала силоизмерителя; 13 – рукоятка; 14 – панель лицевая; 15 – лампа сигнальная; 16 – тумблер включения в сеть; 17 – опора виброизолирующая

Рис. 3.3. Прибор СМТ:

1 – корпус; 2 – кнопки для подъема лапок предварительного нагружения;

3 – регулируемые опоры; 4 – винт перемещения измерительного устройства;

5 – измерительное устройство; 6 – направляющие типа «ласточкин хвост»;

7 – рычаги; 8 – поворотная лапка предварительного нагружения;

9 – контур Т-образный; 10 – прижимные пластины; 11 – поворотный барабан,

имеющий три рабочих положения; 12 – ручка с фиксатором;

13 – рукоятка нагружения; 14 – вилка

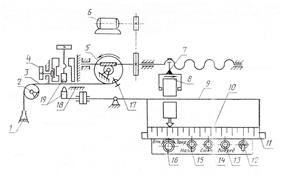

Рис. 3.4. Схема прибора РТ-2М:

1 – груз-зажим; 2 – ролик; 3 – проба ткани; 4 – ручка; 5 – барабан; 6 – электродвигатель;

7 – поводок; 8 – груз; 9 – коромысло; 10 – шкала нагрузок; 11 – опорные винты;

12 – тумблер; 13–15 – кнопки; 16 – арретир; 17 – ключ;

18 – пластмассовая пластинка; 19 – резиновые губки

Рис. 3.5. Прибор ИТ-3М-1

Рис. 3.6. Схема прибора марки ВПТМ-2:

1 – счетчик для измерения большого расхода воздуха; 2 – счетчик для измерения

малого расхода воздуха; 3, 6 – сигнальные лампочки; 5 – ручка переключателя;

7 – нагрузочное приспособление; 8 – электрические часы; 9 – стрелки часов;

10 – маховик; 11 – микроманометр; 12 – прижимное кольцо; 13 – точечная проба испытуемого материала; 14 – сменный столик; 15 – камера разрежения;

16 – электродвигатель; 17 – вентилятор и клапан перекрытия; 1

8 – дроссель; 19 – переключатель

Т а б л и ц а 3.3

Т а б л и ц а 3.3

|

|

|

|

|

Дата добавления: 2015-07-02; Просмотров: 1586; Нарушение авторских прав?; Мы поможем в написании вашей работы!