КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Курсовой проект 1 страница

|

|

|

|

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

2010 150015 К01 ПЗ

Руководитель:

Доцент, к.т.н Эйсмондт Ю.Г

Нормоконтролер:

Доцент, к.т.н Эйсмондт Ю.Г

Студент:

Группа Мт-46071 Бабичева Ю. С.

РЕФЕРАТ

Пояснительная записка содержит: 33 с., 3 рис., 6 табл., 8 лит. ист.

ТОПЛИВНАЯ РОЛЬГАНГОВАЯ ПЕЧЬ С ЗАЩИТНОЙ АТМОСФЕРОЙ, НЕРЖАВЕЮЩАЯ СТАЛЬ 12Х18Н10Т, СТРУЙНОЕ ОХЛАЖДАЮЩЕЕ УСТРОЙСТВО, РЕЖИМ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

Объектом курсовой работы является топливная рольганговая печь с защитной атмосферой, предназначенная для аустенизации труб из нержавеющей стали 12Х18Н10Т.

выбран режим термической обработки труб, рассчитана и спроектирована печь. Разработана технологическая планировка участка термической обработки нержавеющих труб.

СОДЕРЖАНИЕ

| РЕФЕРАТ…………………………………………………………………………………... | |

| Введение……………..……………………………………………………………………. | |

| 1 ПРОЕКТИРОВАНИЕ ПЕЧИ…………………...…………………………………………. | |

| 1.1. Выбор оптимальной конструкции печи……. ………………………………………. | |

| 1.2 Описание печи………...……………………………………………………………….. | |

| 1.3 Расчёт печи……………………………………………………………………………... | |

| 1.3.1 Расчет горения газового топлива………………………………………………….. | |

| 1.3.2 Расчет садки………………………………………………………………..……….. | |

| 1.3.3 Расчет времени нагрева…………………………………………………………….. | |

| 1.3.4 Расчет теплового баланса печи……………………………………………..…….. | |

| 2 ПРОЕКТИРОВАНИЕ УЧАСТКА………………………………………………………... | |

| 2.1 Расчет годовой производительности…………………………………………………. | |

| 2.2 Выбор и описание оборудования………….………………………………………….. | |

| 2.3 Описание участка цеха………………………………………………………………… Заключение……………………………………………………………………………… | |

| Список использованных источников……………………………................... |

ВВЕДЕНИЕ

Заданные термообрабатываемые детали – трубы, выполненные из нержавеющей стали 12Х18Н10Т.

Сталь 12Х18Н10Т – хромоникелевая нержавеющая сталь.

Массовая доля элементов представлена в таблице 1.

Таблица 1 Химический состав стали 12Х18Н10Т [1]

| С | Si | Mn | Cr | Ni | Ti | S | P | Cu |

| не более | 17,0…19,0 | 9,0…11,0 | 0,5…0,8 | не более | ||||

| 0,12 | 0,8 | 0,02 | 0,035 | 0,3 |

Введение достаточного количества никеля в 18 % хромистую сталь делает ее аустенитной, что обеспечивает лучшие механические свойства, меньшую склонность к росту зерна, а также более коррозионностойкой и не хладноломкой. Нержавеющие стали с 18 % Cr и 10 % Ni получили наиболее широкое распространение в машиностроении, в изделиях широкого потребления, а также в архитектуре и скульптуре.

Аустенитные нержавеющие стали применяют очень широко не только из-за высоких антикоррозионных свойств, но и благодаря высоким технологическим и механическим свойствам. Эти стали хорошо прокатываются в горячем и холодном состояниях, в холодном состоянии выдерживают глубокую вытяжку и профилирование, допускают применение электросварки, без охрупчивания околошовных зон.

Термическая обработка нержавеющих сталей аустенитного класса сравнительно проста и заключается в закалке в воде с 1050…1100 °С. Нагрев до этих температур вызывает растворение карбидов хрома, а быстрое охлаждение фиксирует состояние пересыщенного твердого раствора. Медленное охлаждение недопустимо, так как при этом, как и при отпуске, возможно выделение карбидов, приводящее к ухудшению пластичности и коррозионной стойкости. Кроме того, при закалке происходят рекристаллизационные процессы, устраняющие последствия пластической деформации, которой часто подвергаются нержавеющие аустенитные стали. В результате закалки твердость этих сталей не повышается, а снижается, поэтому для аустенитных нержавеющих сталей закалка является смягчающей термической операцией.

Механические свойства аустенитных нержавеющих сталей в закаленном (смягченном) состоянии характеризуются низким значением предела текучести, невысокой прочностью и очень высокой пластичностью.

Радикальный способ упрочнения аустенитных сталей – холодный наклеп; при деформации порядка 80…90 % предел текучести достигает 980…1170 МПа, а предел прочности 1170…1370 МПа, при сохранении достаточно высокой пластичности. Этот способ упрочнения применим лишь для таких видов изделий, как тонкий лист или лента, проволока и т. п [2].

1 ПРОЕКТИРОВАНИЕ ПЕЧИ

Проектирование печи включает в себя следующие разделы: выбор оптимальной конструкции печи, описание печи, расчет печи.

1.1 Выбор оптимальной конструкции печи

Термическую обработку труб, изготовленных из нержавеющей стали 12Х18Н10Т, можно проводить в печах следующих конструкций:

1. Конвейерные печи

2. Печи с шагающими балками

3. Печи с роликовым подом.

Основными недостатками конвейерных печей заключается в плохом прогреве металла в местах соприкосновения его с цепью, а также в значительном уносе тепла из рабочего пространства элементами цепей и через щели для их прохода. Кроме того, недолговечность цепей требует частых остановок печи. Передвижение труб в печи совершается конвейером, причем обрабатываемые трубы укладываются поперек конвейера. Такая укладка деталей может привести к их деформации, так длина труб составляет 10 метров.

Печи с шагающими балками более пригодны для термической обработки труб, чем конвейерные, и в некоторых цехах с успехом применяют для этой цели. Но они также имеют ряд недостатков:

· сложность механизма движения балок и узкие пределы изменения скорости перемещения нагреваемого металла;

· коробление и частое заклинивание балок из жаропрочных сталей, работающих в условиях высокой температуры;

· засасывание значительного количества холодного воздуха из атмосферы через пазы для перемещения балок.

Печи с роликовым подом лишены недостатков описанных печей и по сравнению с ними обладают рядом преимуществ.

Основные преимущества печей с роликовым подом следующие:

1) Практически неограниченная длина печи, позволяющая проектировать печи большой производительности;

2) Высокая удельная производительность (более равномерный нагрев) в результате двухстороннего нагрева металла;

3) Минимальный угар металла, благодаря высокой скорости его нагрева в печи и незначительным подсосам холодного воздуха;

4) Высокая степень механизации транспортировки обрабатываемого металла, исключающая необходимость выполнения промежуточных перегрузочных операций, и возможность управления, как самим процессом нагрева, так и транспортными механизмами [3].

Таким образом, конструкция печи с роликовым подом является наиболее подходящей и оптимальной.

1.2 Описание печи

Топливная рольганговая печь для нагрева под аустенизацию труб, длиной 36 м и шириной 3,33 м, состоит из трех зон: зоны нагрева и двух зон выдержки. Температура печи рабочего пространства поддерживается на уровне 1100...1150 °С. Печь представлена на листе 1.

Основной частью роликовой печи, ограничивающей ее рабочую температуру, является роликовый под 1. От качества роликового пода зависят также работоспособность и экономичность работы печи. В рабочем пространстве печи движение деталей осуществляется рядом параллельно расположенных роликов 12. Оси роликов, проходя через боковые стенки печи, опираются на подшипники 9 и приводятся во вращение групповым приводом, не показанным на чертеже. Благодаря трению, возникающему между поверхностью вращающегося ролика и деталями, осуществляется поступательное движение деталей по печи. Расстояние между отдельными роликами (шаг) составляет 464 мм.

Нагрев деталей в защитной контролируемой атмосфере осуществляется при помощи верхнего 8 и нижнего 10 рядов радиационных труб. Печь отапливается газом, который сжигается в радиационных трубах, являющихся источником излучения тепла на металл и кладку. Каждая радиационная труба имеет U – образную форму. Радиационные трубы располагаются в печи таким образом, что оси их прямых участков находятся в плоскостях, параллельных роликовому поду.

Вдоль стен печи установлены отбойники 2, которые предохраняют кладку стен от разрушения нагреваемыми изделиями, смещающимися в стороны при движении по роликам.

Окна посада и выдачи закрываются заслонками 11.

Футеровка печи выполнена из огнеупорных и теплоизоляционных материалов.

Футеровка стен и пода печи состоит из двух слоев: шамота – легковеса ШЛ – 0,4 7 и диатомитового кирпича Д – 500 6. Футеровка крышки 4 печи состоит из трех слов: шамота – легковеса ШЛ – 0,4 7; диатомитового кирпича Д – 500 6 и ваты минеральной (шлаковой) марки 150 5. Футеровка заслонки выполнена из шамота – легковеса ШЛ – 0,4 7.

Каракас печи 3 состоит из двутавровых балок, образующих жесткую систему, которая является несущей конструкцией, как для кладки, так и для роликового пода.

1.3 Расчет печи

1.3.1 Расчет горения газового топлива

Исходные данные для расчета:

Таблица 1.1 Состав газового топлива

| Месторождение газа | Состав сухого газа в % (объемных) | Qнр, МДж/м3 | ||||||

| CH4 | C2H6 | C3H8 | C4H10 | C5H12 | CO2 | N2 | ||

| Медвежье | 99,00 | 0,10 | - | - | - | 0,10 | 0,80 | 35,53 |

Коэффициент расхода воздуха α=1,10

Плотность газа при температуре 0 °С

Расчет произведен по методике [4].

Таблица 1.2 Состав газового топлива, расход воздуха, состав и количество продуктов сгорания (на 100 м3 газа, м3)

| Газовое топливо, м3 | Воздух, подаваемый для сжигания 100 м3 газа, м3 | Продукты сгорания, м3 | |||||||

| состав | м3 | О2 | N2 | всего | CO2 | H2O | O2 | N2 | всего |

| CH4 | 99,00 | 198,00 | 198,35×3,762=746,19 | 198,35+746,19=944,43 | 99,00 | 198,00 | - | 746,19 | - |

| C2H6 | 0,10 | 0,35 | 0,20 | 0,30 | - | - | |||

| C3H8 | - | - | - | - | - | - | |||

| C4H10 | - | - | - | - | - | - | |||

| C5H12 | - | - | - | - | - | - | |||

| CO2 | 0,10 | - | 0,10 | - | - | - | |||

| N2 | 0,80 | - | - | - | - | 0,80 | - | ||

| H2O | - | - | - | - | - | - | |||

| всего м3 (%) при | |||||||||

| α=1,00 | 198,35 (21,00) | 746,19 (79,00) | 944,54 (100,00) | 99,30 (9,51) | 198,30 (18,98) | - | 746,99 (71,51) | 1044,59 (100,00) | |

| α=1,10 | 218,19 (21,00) | 820,81 (79,00) | 1038,99 (100) | 99,30 (8,72) | 198,30 (17,41) | 19,84 (1,74) | 821,69 (72,13) | 1139,12 (100,00) |

Таблица 1.3 Материальный баланс для проверки расчета

| Поступило | Получено | ||

| Газ 100 м3 | Продукты сгорания 1169,94 м3 | ||

| В том числе, кг | |||

| CH4 | 99,0×0,714=70,686 | CO2 | 99,3×1,964=195,025 |

| C2H6 | 0,1×1,339=0,134 | H2O | 198,3×0,804=159,433 |

| C3H8 | - | O2 | 19,835×1,429=28,344 |

| C4H10 | - | N2 | 821,689×1,250=1027,011 |

| C5H12 | - | Всего получено 1409,813 | |

| CO2 | 0,1×1,964=0,196 | ||

| N2 | 0,8×1,250=1 | ||

| H2O | - | ||

| Всего газа 72,016 | |||

| Воздух (с α=1,12) 1038,994 | |||

| В том числе, кг | |||

| O2 | 218,185×1,429=311,786 | ||

| N2 | 820,809×1,250=1026,111 | ||

| Всего воздуха 1337,897 | |||

| Всего поступило газа и воздуха (с α=1,12) 1409,913 |

1.3.2 Расчет садки

Исходные данные для расчета:

Размеры обрабатываемых труб:

L=10 м

d=80 мм

δ=5 мм

Плотность γ=7900 кг/м3

Рисунок 1.1 Схема размещения садки на рольганге

Печь состоит из 3 зон: 1 зона закалки и 2 зоны выдержки.

Длина одной зоны 12 метров.

В печи находится 3 пакета труб.

Количество труб 1 пакета составляет:

n=1980-200=1780/80=22-1=21 шт

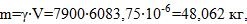

Масса одной трубы составляет:

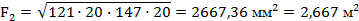

(1.1)

(1.1)

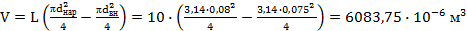

где V – объем трубы, рассчитанный по формуле:

(1.2)

(1.2)

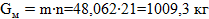

Масса садки в одной зоне печи:

(1.3)

(1.3)

1.3.3 Расчет времени нагрева

Исходные данные:

Ширина печи=1980 мм

Тмн=50 °С=(50+273) К=323 К

Тмк=1100 °С=(1100+273) К=1373 К

Тпн=950 °С=(950+273) К=1223 К

Тпк=1150 °С=(1150+273) К=1423 К

Тепловоспринимающая площадь поверхность металла Fм=21*80=1680 м2

Излучающая площадь поверхности печи Fп=1980 м2

Расчет произведен по методике [5].

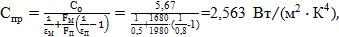

Найдем приведенный коэффициент излучения:

(1.4)

(1.4)

где С0=5,67 Вт/(м2К4) – константа излучения абсолютно черного тела; εм=0,5 – степень черноты нагреваемого металла; εп=0,8 – степень черноты кладки печи.

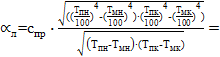

Определим среднее значение коэффициента теплоотдачи по формуле:

(1.5)

(1.5)

= 133,285

= 133,285

Так как в справочной литературе отсутствуют данные о коэффициенте теплопроводности стали 12Х18Н10Т, то принимаем значения для наиболее близкой по содержанию хрома стали Х18Н9В [6].

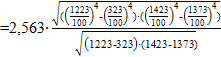

Таблица 1.4 Зависимость коэффициента теплопроводности от температуры для стали Х18Н9В [6]

| t,ºC | ||||||||||||

λ,

| - | 16,3 | 17,2 | 18,4 | 20,1 | 21,7 | 23,8 | 25,6 | 26,7 | 26,7 | 28,8 |

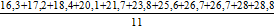

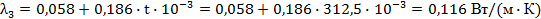

Средний коэффициент теплопроводности в интересующем нас интервале температур определим как среднее арифметическое из всех значений этого интервала:

λср =  = (1.6)

= (1.6)

=  = 23,027 Вт/(м·град).

= 23,027 Вт/(м·град).

Для стали 12Х18Н10Т определим удельную теплоемкость См=0,662 кДж/(кг·град) [6].

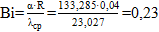

Рассчитаем число Био:

, (1.7)

, (1.7)

где R – радиус изделия, м.

Так как Bi < 0,25, то садка является теплотехнически тонким телом.

Так как в справочной литературе отсутствуют данные об удельной теплоемкости стали 12Х18Н10Т, то принимаем значения для наиболее близкой по содержанию хрома стали Х18Н9В См=0,662 кДж/(кг·град).

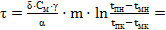

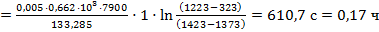

Определим время нагрева изделия:

(1.8)

(1.8)

,

,

где m=1 – поправочный коэффициент.

1.3.4 Расчет теплового баланса печи

Расчет произведен по методике [7].

Приход тепла в рабочее пространство печи

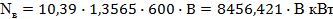

1) Тепло, образующееся при сжигании топлива

, (1.9)

, (1.9)

где В – расход топлива, м3/с (кг/с);  - низшая (рабочая) теплота сгорания, Дж/м3 (Дж/кг).

- низшая (рабочая) теплота сгорания, Дж/м3 (Дж/кг).

2) Физическое тепло, вносимое подогретым воздухом

(1.10)

(1.10)

где  - объем воздуха, подаваемый для сжигания 1 м3 газа, м3,

- объем воздуха, подаваемый для сжигания 1 м3 газа, м3,

- средняя теплоемкость воздуха, кДж/(м3·К);

- средняя теплоемкость воздуха, кДж/(м3·К);  - температура подаваемого воздуха, °С.

- температура подаваемого воздуха, °С.

Температуру подаваемого воздуха определим по формуле:

(1.11)

(1.11)

где  – температура газа, °С;

– температура газа, °С;  =1200 °С.

=1200 °С.

Среднюю теплоемкость воздуха определим по приложению П.3.3. [5]:

=1,3565 кДж/(м3·К)

=1,3565 кДж/(м3·К)

Расход тепла в рабочем пространстве печи

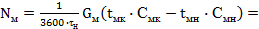

1) Тепло, затраченное на нагрев металла

(1.12)

(1.12)

,

,

где Смк и Снм – средняя конечная и начальная теплоемкости металла, кДж/(кг·К).

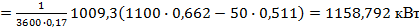

2) Тепло, уносимое уходящими продуктами сгорания

(1.13)

(1.13)

где  - объем продуктов сгорания, м3,

- объем продуктов сгорания, м3,  ;

;  - средняя теплоемкость продуктов сгорания, кДж/(м3·К);

- средняя теплоемкость продуктов сгорания, кДж/(м3·К);  - температура продуктов сгорания, °С.

- температура продуктов сгорания, °С.

Температуру продуктов сгорания принимаем 1300 °С.

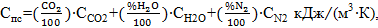

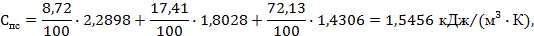

Определим среднюю теплоемкость продуктов сгорания:

(1.14)

(1.14)

где теплоемкости газов, соответствующие данной температуре определим по приложению П.3.2 [5]:

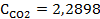

кДж/(м3·К)

кДж/(м3·К)

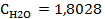

кДж/(м3·К)

кДж/(м3·К)

кДж/(м3·К)

кДж/(м3·К)

Тогда:

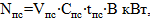

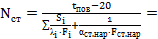

3) Потери тепла теплопроводностью через кладку

Рисунок 1.2 Эскиз кладки печи

Рассчитаем тепловые потери через боковые стенки печи.

Стенка двухслойная.

Выбор материалов слоев стенки:

1-ый слой: Шамот легковес ШЛ-4

2-ой слой: Кирпич диатомитовый Д-500

Определим толщину слоев:

S1=0,23 м

S2=0,23 м

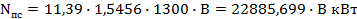

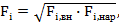

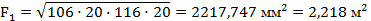

Найдем поверхность каждого слоя футеровки по формуле:

(1.15)

(1.15)

где Fi,вн и Fi,нар – значения внутренней и внешней поверхности слоя.

Рассчитаем средние температуры слоев. Для этого определим температуры границ раздела слоев стенки и наружной поверхности печи:

- принимаем температуру на границе между первым и вторым слоями футеровки печи t1,2=(0,8…0,9)·tп; температуру на границе между вторым и третьим слоем принимаем равной t2,3=(0,5…0,6)·tп;

- температуру наружной поверхности печи принимаем равной tнар=50 °С;

- температуру окружающей среды принимаем равной tокр.ср.=20 °С.

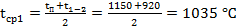

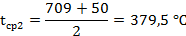

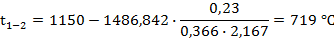

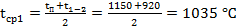

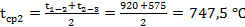

На основании принятых температур tп=1150 °C; t1-2=920 °C находим среднюю температуру каждого слоя стенки:

, (1.16)

, (1.16)

(1.17)

(1.17)

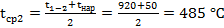

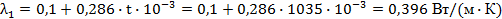

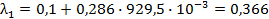

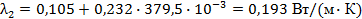

Рассчитаем средние коэффициенты теплопроводности по формулам:

(1.18)

(1.18)

(1.19)

(1.19)

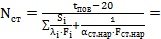

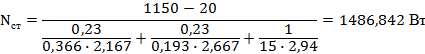

Определим тепловые потери через стенку:

(1.20)

(1.20)

,

,

где αст.нар=15 Вт/(м2·К) – коэффициент теплоотдачи излучением и конвекцией наружной поверхности печи в окружающую среду.

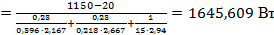

Проводим проверку ранее принятых температур границ раздела слоев и наружной стенки печи:

(1.21)

(1.21)

Принимаем t1-2=709 °С.

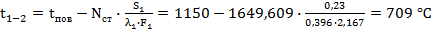

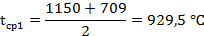

Тогда средние температуры 1-го и 2-го слоев определим по формулам (1.16) и (1.17):

Средние коэффициенты теплопроводности рассчитаем по формулам (1.18) и (1.19):

Вт/(м·К)

Вт/(м·К)

,

,

Тепловые потери через стенку определим по формуле (1.20):

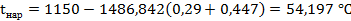

Далее проводим проверку ранее принятой температуры границ раздела слоев футеровки  по формуле (1.21):

по формуле (1.21):

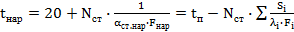

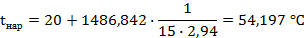

Температуру наружной поверхности печи проверяем по формуле:

(1.22)

(1.22)

Далее, подобным образом, рассчитываем тепловые потери через свод печи.

Cвод печи трехслойный:

1-ый слой: Шамот легковес ШЛ-4

2-ой слой: Кирпич диатомитовый Д-500

3-ий слой: Вата минеральная (шлаковая) марки 150

Определим толщину слоев:

S1=0,230 м

S2=0,115 м

S3=0,250 м

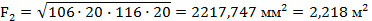

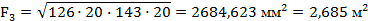

Найдем поверхность каждого слоя футеровки по формуле (1.15):

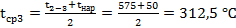

На основании принятых температур tп=1150 °C; t1-2=920 °C; t2-3=575 °C находим среднюю температуру каждого слоя стенки:

(1.23)

(1.23)

(1.24)

(1.24)

(1.25)

(1.25)

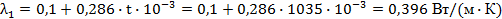

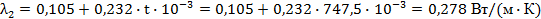

Рассчитаем средние коэффициенты теплопроводности:

(1.26)

(1.26)

(1.27)

(1.27)

(1.28)

(1.28)

Определим тепловые потери через стенку:

(1.29)

(1.29)

|

|

|

|

|

Дата добавления: 2015-06-27; Просмотров: 1012; Нарушение авторских прав?; Мы поможем в написании вашей работы!