КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Курсовой проект 2 страница

|

|

|

|

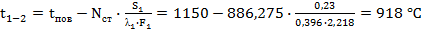

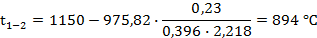

Проводим проверку ранее принятых температур границ раздела слоев футеровки  и

и  :

:

(1.30)

(1.30)

(1.31)

(1.31)

Принимаем t2-3=752°С.

Тогда средние температуры 2-го и 3-го слоев определим по формулам (1.24) и (1.25):

Средние коэффициенты теплопроводности 2-го и 3-го слоев рассчитаем по формулам (1.27) и (1.28):

Тепловые потери через стенку по формуле (1.29) составят:

Далее проводим проверку ранее принятых температур границ раздела слоев футеровки  ,

,  по формулам (1.30) и (1.31):

по формулам (1.30) и (1.31):

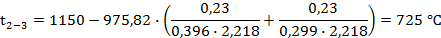

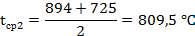

Принимаем t1-2=894 °С, t2-3=725 °С

Тогда средние температуры 1-го, 2-го и 3-го слоев определим по формулам (1.23), (1.24) и (1.25):

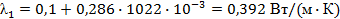

Средние коэффициенты теплопроводности каждого слоя определим по формулам (1.26), (1.27) и (1.28):

,

,

Тепловые потери через стенку по формуле (1.29) составят:

Проводим проверку ранее принятых температур границ раздела слоев футеровки  ,

,  и наружной стенки печи

и наружной стенки печи  по формулам (1.30), (1.31) и (1.22):

по формулам (1.30), (1.31) и (1.22):

Определим тепловые потери через под печи.

Под печи двухслойный:

1-ый слой: Шамот легковес ШЛ-4

2-ой слой: Кирпич диатомитовый Д-500

Определим толщину слоев:

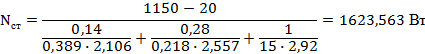

S1=0,14 м

S2=0,28 м

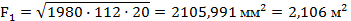

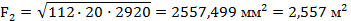

Найдем поверхность каждого слоя футеровки по формуле (1.15):

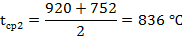

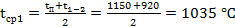

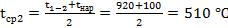

На основании принятых температур tп=1150 °C; t1-2=920 °C; tнар=100 °C находим среднюю температуру каждого слоя стенки:

(1.32)

(1.32)

(1.33)

(1.33)

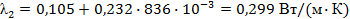

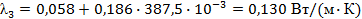

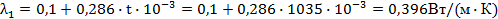

Рассчитаем средние коэффициенты теплопроводности:

(1.34)

(1.34)

(1.35)

(1.35)

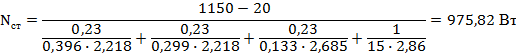

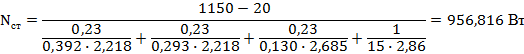

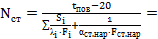

Определим тепловые потери через стенки:

(1.36)

(1.36)

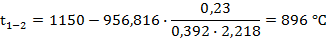

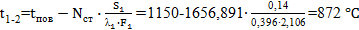

Проводим проверку ранее принятой температуры границ раздела слоев футеровки  :

:

(1.37)

(1.37)

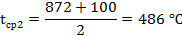

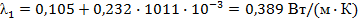

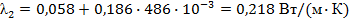

Принимаем t1-2=872 °С.

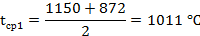

Тогда средние температуры 1-го и 2-го слоев футеровки определим по формулам (1.32) и (1.33):

Средние коэффициенты теплопроводности каждого слоя определим по формулам (1.34) и (1.35):

Тепловые потери через стенку по формуле (1.36) составят:

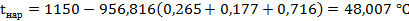

Проводим проверку ранее принятых температур границ раздела слоев футеровки  и наружной стенки печи

и наружной стенки печи  по формулам (1.37) и (2.22):

по формулам (1.37) и (2.22):

Найдем тепловые потери через заслонку печи.

Материал заслонки: Шамот легковес ШЛ-4

Размеры: ширина 0,1 м, высота 0,6 м

Определим толщину слоя:

S=0,1 м

Найдем поверхность слоя футеровки по формуле (1.15):

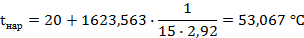

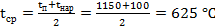

На основании принятых температур tп=1150 °C; tнар=100 °C находим среднюю температуру слоя заслонки:

(1.38)

(1.38)

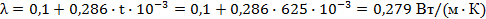

Рассчитаем коэффициент теплопроводности:

(1.39)

(1.39)

Определим тепловые потери через стенку заслонки:

(1.40)

(1.40)

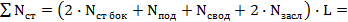

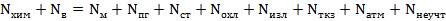

Суммарные потери тепла теплопроводностью через кладку печи составят:

(1.41)

(1.41)

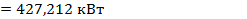

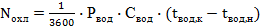

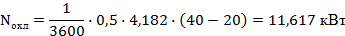

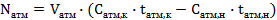

4) Потери тепла через водоохлаждаемые элементы печи

кВт, (1.42)

кВт, (1.42)

где Рвод – часовой расход охлаждающей среды, м3/ч; Свод – средняя теплоемкость воды в интервале (tвод,н…tвод,к), кДж/(м2·К); tвод,н и tвод,к – температура исходящей и подводящей охлаждающей среды, °С.

Рвод=0,5 м3/ч

Срн=4,186 кДж/(м2·К) при tвод,н=20 °С

Срк=4,177 кДж/(м2·К) при tвод,н=40 °С

Найдем среднюю теплоемкость воды:

(1.43)

(1.43)

Тогда:

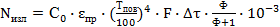

5) Потери тепла излучением через открытые отверстия

кВт, (1.44)

кВт, (1.44)

где Ф – коэффициент диафрагмирования (определяется с помощью рисунка из [ ]), Ф =0,9;

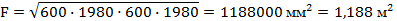

εпр – степень черноты внутренней поверхности стенок, εпр =0,8; F – площадь открытого окна,

F=a·b =1980·1980=3920400 мм2 =3,92 м2, (1.45)

где a и b – ширина и высота окна, м;

∆τ – доля времени, когда окно открыто

(1.46)

(1.46)

Отсюда:

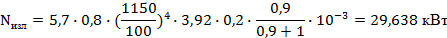

6) Потери тепла, обусловленные тепловыми короткими замыканиями

(1.47)

(1.47)

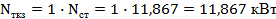

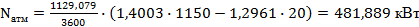

7) Потери тепла на нагрев контролируемой атмосферы

кВт, (1.48)

кВт, (1.48)

где Vатм – расход контролируемой атмосферы, м3/с; Сатм,к и Сатм,н – теплоемкость контролируемой атмосферы при конечной и начальной температурах, кДж/(м3·К); tатм,к и tатм,н – конечная и начальная температуры контролируемой атмосферы, °С, конечную температуру контролируемой атмосферы можно принять равной конечной температуре среды нагрева.

tатм,к =1150 °С

tатм,н =20 °С

Расход контролируемой атмосферы:

м3/с, (1.49)

м3/с, (1.49)

где V – объем печи, м3.

V= H·L·C=1,98·36·1,98=141,134 м3, (1.50)

где H – высота, м; L – длина, м; C – ширина печи, м.

Защитная атмосфера – газ ПСА – 0,8

Состав: N2 – 85 %, H2 – 15 %

Среднюю теплоемкость H2 определим методом интерполяции на основании справочных данных [5]:

C1=1,2766 кДж/(м3·К) при t1=0 °C

C2=1,2908 кДж/(м3·К) при t1=100 °C

СH2нач = 1,2766 – (1,2766 – 1,2908)·(20 – 0)/(100 – 0)=1,2794 кДж/(м3·К)

C1=1,3360 кДж/(м3·К) при t1=1100 °C

C2=1,3431 кДж/(м3·К) при t1=1200 °C

СH2кон = 1,3360 – (1,3360 – 1,3431)·(1150 – 1100)/(1200 – 1100)=1,3396 кДж/(м3·К)

Аналогично определим среднюю теплоемкость N2:

C1=1,2887 кДж/(м3·К) при t1=0 °C

C2=1,3004 кДж/(м3·К) при t1=100 °C

СN2нач = 1,2887 – (1,2887 – 1,3004)·(20 – 0)/(100 – 0)=1,2990 кДж/(м3·К)

C1=1,4089 кДж/(м3·К) при t1=1100 °C

C2=1,4202 кДж/(м3·К) при t1=1200 °C

СN2кон = 1,4089 – (1,4089 – 1,4202)·(1150 – 1100)/(1200 – 1100)=1,4033 кДж/(м3·К)

Теплоемкость контролируемой атмосферы при конечной и начальной температурах составит:

Сатм,н = 0,15·СH2нач + 0,85·СN2нач =0,15·1,2794+0,85·1,2990=1,2961 кДж/(м3·К)

Сатм,к = 0,15·СH2кон + 0,85·СN2кон =0,15·1,3396+0,85·1,4146=1,4033 кДж/(м3·К)

Тогда:

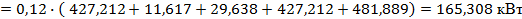

8) Неучтенные потери

Неучтенные потери принимают равными 10…15% от суммы всех статей расходной части баланса без учета потерь тепла на нагрев металла

(1.51)

(1.51)

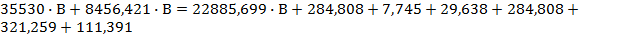

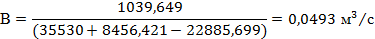

Определение расхода топлива

Расход топлива определяется из уравнения теплового баланса. Расход топлива находится для стадии нагрева и для стадии выдержки.

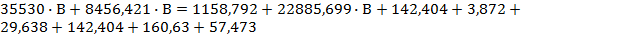

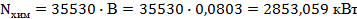

1) Определение расхода топлива для стадии нагрева

(1.52)

(1.52)

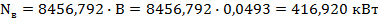

Статьи теплового баланса в зависимости от расхода топлива на стадии нагрева соответственно будут равны:

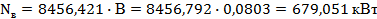

2) Определение расхода топлива для стадии выдержки

На стадии выдержки в расходной части теплового баланса не учитывается тепло, затраченное на нагрев металла.

(1.53)

(1.53)

Статьи теплового баланса в зависимости от расхода топлива на стадии нагрева соответственно будут равны:

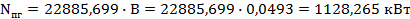

Определение коэффициента полезного действия печи

Коэффициент полезного действия термической печи определяется как отношение тепла, затраченного на нагрев металла к суммарным затратам тепла:

(1.54)

(1.54)

Тепловой баланс

Таблица 1.5 Тепловой баланс топливной рольганговой печи с защитной атмосферой и радиационными трубами

| Статьи теплового баланса | Стадия | |||

| нагрева | выдержки | |||

| N, кВт | % | N, кВт | % | |

| ПРИХОД ТЕПЛА | ||||

| 1. Сжигание топлива | 2853,06 | 80,77 | 1751,63 | 80,77 |

| 2. Подогрев воздуха | 679,05 | 19,23 | 416,92 | 19,23 |

| ВСЕГО | 3532,11 | 100,00 | 2168,55 | 100,00 |

| РАСХОД ТЕПЛА | ||||

| 1. Тепло, затраченное на нагрев металла | 1158,73 | 32,80 | - | - |

| 2. Тепло, уносимое уходящими продуктами сгорания | 1837,72 | 52,02 | 1128,27 | 52,02 |

| 3. Тепло, теряемое через стенки теплопроводностью | 3,87 | 0,11 | 284,81 | 13,18 |

| 4. Потери тепла на водоохлаждение | 29,64 | 0,84 | 7,75 | 0,36 |

| 5. Потери тепла излучением через открытые отверстия | 142,40 | 4,13 | 29,64 | 1,37 |

| 6. Тепло на тепловые короткие замыкания | 160,63 | 4,24 | 284,81 | 13,18 |

| 7. Потери тепла на нагрев контролируемой атмосферы | 160,63 | 4,24 | 321,26 | 14,87 |

| 8. Неучтенные потери | 57,47 | 1,63 | 111,39 | 5,15 |

| ВСЕГО | 3532,11 | 100,00 | 2168,55 | 100,00 |

2 ПРОЕКТИРОВАНИЕ УЧАСТКА

2.1 Расчет годовой производительности

Расчет проведен по методике [8] с учетом непрерывного графика производства.

Производительность печи за один цикл:

(3.1)

(3.1)

Определим эффективный фонд рабочего времени:

, (3.2)

, (3.2)

где Тпр – праздничные дни; Тпр – простои печи.

Годовая производительность печи:

(3.3)

(3.3)

Годовая производительность двух печей:

(3.4)

(3.4)

2.2 Выбор и описание оборудования

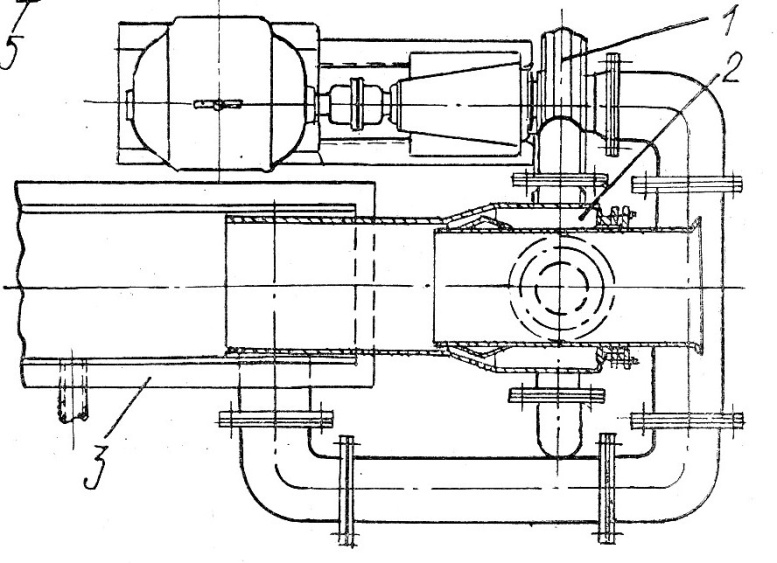

Для проведения требуемого режима термообработки нержавеющих труб необходима топливная рольганговая печь с защитной атмосферой, где производится нагрев деталей до требуемой температуры с последующей выдержкой. Для охлаждения труб необходимо установить струйное водоохлаждающее устройство с водяным охлаждением, приведенное на рис 1.3. Вода насосом 1 подается в кольцевой канал 2 и, выходя из сопла омывает охлаждаемую трубу. Отработанная вода сливается в бак 3, из которого по трубопроводу отсасывается насосом 1. Расход оборотной воды составляет 5…7 м3/мин.

1 – насос; 2 – кольцевой канал; 3 – сливной бак

Рисунок 2.1 Струйное устройство для охлаждения труб [3]

Также на участке имеются 2 склада нетермообработанной прдукции, склады для размещения готовой продукции и бракованной, щиты управления закалочными печами, участок для проведения ремонтно-восстановительных работ, мостовой двухбалочный кран, грузоподъемностью 50 и 20 тонн, рольганги.

2.3 Описание участка цеха

На листе 2 приведен план участка цеха для термической обработки нержавеющих труб, который располагается в многопролетном, одноэтажном отапливаемом здании между поперечными колоннами Д и Е и между продольными колоннами 25 … 36. Площадь данного участка составляет 36×132 м2.

Ширина пролета составляет 36 м, высота пролета – 12 м. Основу здания составляют несущие колонны, которые выполняются из металла. По длине пролета шаг колонн равен 12 м. Две колонны, стоящие по обе стороны пролета соединяются поперечными фермами, которые являются основой для кровли цеха. Колонны в одном ряду соединяются продольными фермами. Общая длина термического участка составляет 132 метра. Над каждым пролетом устанавливаются свето-аэрационные фонари. Мертвая зона составляет 2,5 м. В цехе имеется железнодорожный путь, шириной 6 метров, по которому доставляются детали.

Детали, поступая на участок термической обработки, попадают на склады нетермообработанной продукции 1, откуда при помощи мостового крана 2, грузоподъемностью до 50 тонн, помещаются на бункер 5. С бункера трубы скатываются на рольганг 4 пакетами (в одном пакете 21 труба), затем поступают в тамбур 6, который препятствует проникновению воздуха в печь и попаданию печной атмосферы в цех, далее в закалочные печи 7, нагретые до температур 950…1150°С. После печи детали вновь проходят тамбур 6 и затем охлаждаются при помощи струйной установки с водяным охлаждением 8.

После полного охлаждения трубы последовательно поступают в бункер 5, с которого они скатываются на рольганг 4, в дальнейшем поступая на склады. С каждого конца трубы отрезают кусочек для проведения контроля качества продукции в отделе технического контроля, который проводится в другой части цеха. Изделия, не прошедшие контроль попадают на склад бракованной продукции 9, а трубы, прошедшие контроль, поступают на склад готовой продукции 10. Управление закалочными печами осуществляется щитами управления. Для создания в печах контролируемой атмосферы имеется установка для их получения 11, которая ограждается от цеха капитальными стенами. Также в цехе имеются участок 12, где проводится ремонтно-восстановительные работы, а также хранятся запасные детали действующего оборудования.

ЗАКЛЮЧЕНИЕ

выбран режим термической обработки труб из нержавеющей стали 12Х18Н10Т с учетом условий работы и требований к данному материалу деталей:

– нагрев под аустенизацию при температуре 1100 °С в течение 10 минут с последующей выдержкой

– струйное охлаждение водой

Рассчитана и спроектирована топливная рольганговая печь со следующими технологическими параметрами:

· температура нагрева 1100 °С;

· время нагрева 10 минут;

· масса садки (1 пакета труб) 1009,3 кг;

· коэффициент полезного действия 25,5 %;

· годовая производительность печи 50000 тонн.

Разработана технологическая планировка участка термической обработки нержавеющих труб с учетом выбранного оборудования. Габаритные размеры участка 36  132 м2, общая площадь составляет 4752 м2.

132 м2, общая площадь составляет 4752 м2.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Марочник сталей и сплавов: справочник / Под общей ред. А.С. Зубченко. – М.: Машиностроение, 2003. 784 с.

2. Башнин Ю.А. Технология термической обработки: учебник / Ю.А. Башнин, Б.К. Ушаков, А.Г. Секей. М.: Металлургия, 1986. 422 с.

3. Соколов К.Н. Оборудование термических цехов: учеб. пос. / К.Н. Соколов. Киев-Донецк: Вища школа, 1984. 328 с.

4. Расчет горения топлива: Методические указания к практическим занятиям, к курсовому и дипломному проектированию / Ю.Г.Эйсмондт. Екатеринбург: УГТУ-УПИ, 2003, 9 с

5. Корягин Ю.Д. Термическое оборудование и его расчет: учеб. пос. В 4-х Кн. 4. Расчеты термического оборудования / Ю.Д. Корягин, Ю.Г. Эйсмондт. Челябинск: ЮУрГУ, 1998. 161 с.

6. Физические свойства сталей и сплавов, применяемых в энергетике: справочник / под ред. Б.Е. Неймарк. М.; Л.: Энергия, 1967. 240 с.

7. Тепловой расчет термических печей: Методическое пособие/ /Эйсмондт Ю.Г., Хотинов В.А., Пышминцев и.ю. Екатеринбург: Изд-во УГТУ-УПИ, 2007. 38 с

8. Миронов Г.В. Проектирование цехов и инвестионно-строительный менеджмент в металлургии: учебник / Г.В. Миронов, С.П. Буркин, В.В. Шимов. Екатеринбург: ГОУ ВПО УГТУ-УПИ, 2004. 513 с.

|

|

|

|

|

Дата добавления: 2015-06-27; Просмотров: 789; Нарушение авторских прав?; Мы поможем в написании вашей работы!