КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Штифтовые соединения

|

|

|

|

Штифтовые соединения применяют для крепления деталей (соединение вала со втулкой) или для взаимного ориентирования деталей, которые крепят друг к другу винтами или болтами (соединение крышки и корпуса, соединение стойки и основания и др.). Эскиз изделия со штифтовыми соединениями двух видов – вал–зубчатое колесо и крышка–корпус (соединение с применением двух штифтов) представлен на рис. 11.1.

При ориентировании деталей относительно друг друга (соединение крышки и корпуса) обычно используют два штифта, но для фиксации углового положения деталей, ориентирование которых обеспечивается цилиндрическим сопряжением (например, соединение круглой крышки с корпусом), достаточно одного фиксирующего штифта.

Рис. 11.1. Применение штифтовых соединений

Штифтовые соединения вала со втулкой относятся к разъемным неподвижным соединениям, в которых штифт, как дополнительный конструктивный элемент, обеспечивает взаимную неподвижность деталей. В этом соединении штифт фиксирует детали в осевом и тангенциальном направлениях (предотвращает как осевой сдвиг, так и взаимный поворот). В отличие от неразъемных соединений вала и втулки с натягом штифтовые соединения позволяют осуществлять разборку и повторную сборку конструкции с обеспечением того же эффекта, что и при первичной сборке. В штифтовом соединении вала с ответной деталью штифт обычно используется для передачи крутящего момента (в соединениях вращающегося вала с зубчатым колесом или со шкивом), но возможны и другие решения, например, защита вала от проворота относительно неподвижного корпуса.

Штифтовое соединение крышки и корпуса образует две посадки: штифт–отверстие корпуса и штифт–отверстие крышки, а в штифтовом соединении вала с зубчатым колесом следует различать центрирующее сопряжение вал–отверстие зубчатого колеса и две собственно штифтовые посадки: штифт–отверстия (два) во втулке зубчатого колеса и штифт–отверстие вала.

Точность центрирования деталей в штифтовом соединении вала с зубчатым колесом (шкивом, ступицей рычага и др.) обеспечивается посадкой колеса на вал. Это обычное центрирующее гладкое цилиндрическое сопряжение, для которого можно выбрать посадку с очень малыми зазорами или натягами, следовательно, предпочтительны переходные посадки.

Поскольку поле допуска на диаметр штифта одинаково по всей длине, штифтовые посадки являются посадками в системе вала. Если выбрано основное отклонение поля допуска штифта h (например, Æ4 h 8), посадки реализуются в системе основного вала, а если выбрать иное стандартное основное отклонение поля допуска штифта (например, m), штифтовые посадки реализуются в системе неосновного вала, например, Æ4 F 8/ m 6 и Æ4 K 7/ m 6.

Стандарты предусматривают различные конструкции штифтов,

в том числе конические, цилиндрические с гладкими поверхностями, с лысками и насечками (для установки в глухие отверстия), трубчатые, в том числе с продольными разрезами. Дополнительными конструктивными элементами штифтов могут быть резьбовые отверстия или резьбовые выступы для извлечения штифтов из глухих отверстий. Штифты обычно изготавливают из стали 45, хотя в некоторых случаях допускается изготовление из сталей А12, 10кп и 20кп. Стандартами регламентируются номинальные размеры штифтов и поля допусков их основных размеров, что позволяет назначать необходимые типовые посадки штифтов в отверстия корпусов, крышек, втулок и валов.

Гладкие цилиндрические штифты изготавливают с полями допусков на основную поверхность m 6, h 8, h 9, h 11, на длину штифта – по h 14, на диаметр глухого отверстия – по Н 13, на его глубину – по IT 15. Поля допусков резьбовых отверстий штифтов – по 7Н. Конические штифты изготавливают с конусностью 1:50, с полями допусков на угловой размер ± АТ8/2 или ± АТ10/2 и с полем допуска на диаметр по h 10 или по h 11.

Типичный ряд длин штифтов в некотором ограниченном диапазоне, мм: 4, 5, 6, 8, 10, 12, 14, 16, 20, 25, 30, 35, 40, 45, 50 отличается от рядов нормальных линейных размеров.

Условное обозначение штифта включает:

· слово «Штифт»;

· обозначение типа (тип 1 не указывают, не указывают и другие, если тип однозначно определяется стандартом);

· размеры (диаметр d и длину L штифта при необходимости с указанием поля допуска диаметра);

· обозначение стандарта.

Примеры обозначений штифтов:

Штифт 10 m6 × 60 ГОСТ 3128-70 – штифт диаметром 10 мм, длиной 60 мм.

Штифт 8 h11 × 45 Хим. Окс. прм. ГОСТ 10773-93 – штифт диаметром 8 мм и длиной 45 мм, с покрытием Хим. Окс. прм.

Штифтовые соединения крышки и корпуса представляют собой достаточно сложную задачу, связанную с составлением и решением взаимосвязанных размерных цепей. Каждое штифтовое сопряжение включает в себя две простейшие размерные цепи (посадка штифта в отверстие корпуса и посадка штифта в отверстие крышки). Образовавшиеся замыкающие звенья–зазоры (натяги) будут входить как составляющие звенья в размерные цепи, определяющие межосевые размеры штифтового соединения, а также их замыкающие звенья–зазоры (натяги) – между образующими штифтов и отверстием корпусной детали (крышки).

Кроме намеченных линейных размерных цепей, следует также составить и рассчитать еще и угловые размерные цепи, поскольку отклонения осей штифтовых отверстий от перпендикулярности также существенно влияет на собираемость изделия.

Рис. 11.2. Эскиз соединения крышка–корпус

(ориентирование по двум штифтам)

В связи с тем, что обеспечить точность замыкающих звеньев таких размерных цепей методами полной взаимозаменяемости бывает затруднительно, довольно часто прибегают к «технологической компенсации» – применяют совместную окончательную обработку штифтовых отверстий в сборе. Корпус и крышку с предварительно просверленными отверстиями собирают без штифтов и крепят друг к другу, затем «совпадающие» отверстия обрабатывают разверткой, чем обеспечивается их соосное расположение при фиксированном межосевом расстоянии. Такой технологический процесс можно рассматривать как применение технологии индивидуального производства, поскольку каждая крышка подходит только к своему корпусу.

11.2. Допуски расположения осей отверстий

под крепежные детали

Взаимное расположение деталей в узле механизма часто определяется размерами между осями отверстий, которые предназначаются под крепежные детали (болты, винты, резьбовые шпильки, установочные штифты) и валы с посаженными на них деталями. Отклонения от номинальных размеров, определяющих взаимное расположение отверстий, неизбежны, но они не должны превосходить пределов, определяемых служебным назначением соединения.

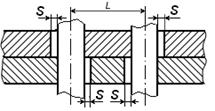

Соединения крепежными деталями могут быть двух типов (рис.11.3): А – с гарантированными зазорами в обеих соединяемых деталях и Б – с зазорами только в одной из соединяемых деталей, в другой имеются резьбовые отверстия или отверстия, обеспечивающие натяг.

А

Б

Рис. 11.3. Типы соединений крепежными деталями

При параллельном расположении осей отверстия под крепежные детали располагаются на прямых линиях или на окружностях одной сборочной группы, в которую могут входить и другие конструктивные элементы (центрирующие отверстия, буртики, привалочные плоскости и т.п.).

Диаметры сквозных отверстий, соответствующие им гарантированные зазоры, допуски расположения осей отверстий для соединений типов А и Б приведены в справочной литературе [10].

Допуски расположения осей отверстий при требованиях взаимозаменяемости устанавливаются исходя из расчетного зазора S p, который определяется по следующей формуле:

,

,

где S min = D min – d max – гарантированный диаметральный зазор под проход крепежной детали, мкм;

S рег – зазор между сквозным отверстием и стержнем крепежной детали, который должен быть обеспечен для последующей регулировки взаимного расположения деталей или для облегчения сборки, мкм;

Т пер – допуск перпендикулярности осей отверстий к опорной плоскости, мкм;

Т с – допуск соосности ступеней крепежной детали, мкм.

Если требования к деталям ограничиваются только собираемостью, а другие отклонения расположения осей отсутствуют или ими можно пренебречь, то принимают

.

.

Допуски расположения осей отверстий под крепежные детали могут устанавливаться одним из двух способов: позиционными допусками (смещением от номинального расположения осей) и предельными отклонениями размеров, координирующих оси отверстий. Нормирование позиционных допусков является более предпочтительным. комплексно ограничивая отклонение осей от номинального расположения, они наиболее полно обеспечивают требования взаимозаменяемости и облегчают оформление чертежей. Позиционные допуски рассчитываются на основе формул, единых для всех видов расположения осей отверстий:

для соединений типа А

;

;

для соединений типа Б

,

,

где Т – позиционный допуск в диаметральном выражении, мкм.

В наибольшей степени преимущества позиционных допусков проявляются в серийном и массовом производстве, поскольку они упрощают расчет кондукторов и комплексных калибров. Нормирование предельных отклонений координирующих размеров необходимо в тех случаях (обычно для деталей единичного и мелкосерийного производства), когда отверстия получают обработкой по разметке или на координатно-расточных станках, а измерение расположения осей производят универсальными средствами.

Например, для осей четырех отверстий (рис. 11.4) под болты М4-6 h (тип соединения деталей А) по справочным данным [10]: диаметры сквозных отверстий Ø 4,3 Н 12; S min= 0,3 мм; позиционный допуск в диаметральном выражении Т = S р= 0,3 мм; отклонения размеров между осями отверстий d L = ± 0,5 S р= ± 0,16 мм.

а) б)

в)

Рис. 11.4. Допуски расположения осей отверстий соединения болтами М4:

а) исходное расположение; б) назначение позиционного допуска;

в) указание предельных отклонений размеров, координирующих оси отверстий

Допуски расположения осей отверстий определяют точность расположения элементов в пределах одной сборочной группы. Расположение сборочной группы в целом относительно других элементов детали (например, боковых кромок) нормируют предельными отклонениями размеров, координирующих группу непосредственно у размеров, или оговаривают записью об общих допусках размеров (отклонения, как правило, назначают симметричными).

В тех случаях, когда в сборочные группы входят центрирующие элементы (например, отверстие или выступ, рис. 11.5), по которым должно быть обеспечено совмещение при сборке, их принимают в качестве баз при простановке размеров и допусков, определяющих расположение осей отверстий под крепежные детали (рис. 11.6).

Рис. 11.5. Соединение с центрирующим элементом по посадке с зазором

Рис. 11.6. Схема нормирования точности расположения отверстий

при наличии центрирующего элемента

|

|

|

|

|

Дата добавления: 2015-06-27; Просмотров: 4835; Нарушение авторских прав?; Мы поможем в написании вашей работы!