КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Примеры расчета узлов ферм из круглых труб 2 страница

|

|

|

|

σ wf =  = 9,6 кН/см 2 < 0,85 Rwf γ wf γ с =

= 9,6 кН/см 2 < 0,85 Rwf γ wf γ с =

= 0,85 · 21,5 · 1 · 1 = 18,275 кН/см 2.

Прочность шва обеспечена.

Раскос 2. Отношение диаметра трубы раскоса к диаметру трубы верхнего пояса d / D = 89 / 140 = 0,635. Коэффициент ξ = 1,023.

Длина сварного шва

lw =  [1,5(1 + 1,4) -

[1,5(1 + 1,4) -  ] = 34,6 см.

] = 34,6 см.

Прочность углового шва, прикрепляющего раскос 2 к верхнему поясу, проверяем по формуле

σ wf =  = 12,2 кН/см 2 < 0,85 Rwf γ wf γ с =

= 12,2 кН/см 2 < 0,85 Rwf γ wf γ с =

= 0,85 · 21,5 · 1 · 1 = 18,275 кН/см 2.

Прочность шва обеспечена.

2. Точный расчет по методике [11]

Раскос 1. Отношение внутреннего диаметра прикрепляемой трубы к наружному диаметру верхнего пояса β in = din / D = (127 – 5,5) / 140 = 0,87.

По [11, рис. 34] определяем относительные размеры полной длины шва:

2,5; lwh = 2,5 · 121 = 303 мм;

2,5; lwh = 2,5 · 121 = 303 мм;

1,5; lwt = 1,5 · 121 = 182 мм.

1,5; lwt = 1,5 · 121 = 182 мм.

По [11, рис. 34] определяем относительные длины участков углового шва (по скосам кромки):

0,3; lwfh = 0,3 · 303 = 91 мм;

0,3; lwfh = 0,3 · 303 = 91 мм;

0,31; lwft = 0,31 · 182 = 56 мм.

0,31; lwft = 0,31 · 182 = 56 мм.

Длины участков стыкового шва:

lwah = lwh – lwfh = 303 – 91 = 212 мм; lwat = lwt – lwft = 182 – 56 = 126 мм.

Определяем расчетные параметры для расчета несущей способности пяточной и носковой частей шва. Для сжатого элемента расчетное сопротивление сварного стыкового соединения Rwy = Rу = 22,5 кН/см2; для растянутого элемента Rwy = 0,85 Rу = 0,85 · 22,5 = 19,125 кН/см2.

Расчетное сопротивление срезу соответственно по металлу шва и по металлу границы сплавления:

Rwf = 21,5 кН/см2; Rwz = 0,45 · 41 = 18,45 кН/см2.

Определяем Rwd – меньшее из двух значений: 0,7 Rwf или Rwz

Rwd = 0,7 Rwf = 0,7 · 21,5 = 15,05 кН/см2,

Катет углового шва kf = 5 мм. Коэффициент условий работы сварного соединения γ wc = 0,75.

Несущая способность соответственно пяточной и носковой частей сварного шва равна:

Swh =(td lwah Rwy γ wc + kf lwfh Rwd) γ c =(0,55 · 21,2 · 22,5 · 0,75 + 0,5 · 9,1 · 15,05) · 1 =

= 265,23 кН;

Swt =(td lwat Rwy γ wc + kf lwft Rwd) γ c = (0,55 · 12,6 · 22,5 · 0,75 + 0,5 · 5,6 · 15,05) · 1 =

= 159,14 кН.

Проверяем прочность сварного шва:

N = 226 кН < 2 Swh = 2 · 265,23 = 530,46 кН;

N = 226 кН < 2 Swt = 2 · 159,14 = 318,28 кН.

Прочность обеспечена.

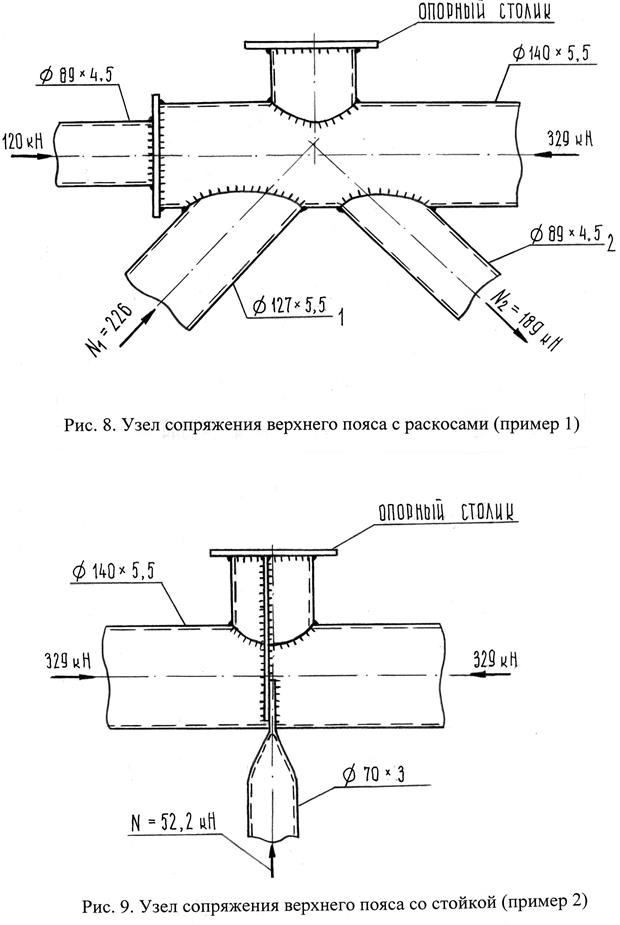

Пример 2. Выполнить расчет сварного шва крепления к верхнему поясу стойки со сплющенными концами (рис. 9). Материал труб – сталь С20. Сварка полуавтоматическая сварочной проволокой Св-08Г2С без разделки кромок сечения.

Фактическая длина шва

lw =  =

=  = 220 мм.

= 220 мм.

Несущая способность швов определяется прочностью по металлу шва, т.к. выполняется условие β f Rwf = 0,9 · 21,5 = 19,35 кН/см 2 < β z Rwz = 1,05 · 18,45 = =19,373 кН/см 2. Катет шва kf = 4 мм.

Требуемая длина шва

lw тр =  = 5 см;

= 5 см;

lw тр = 50 мм < lw = 220 мм.

Несущая способность сварного шва обеспечена.

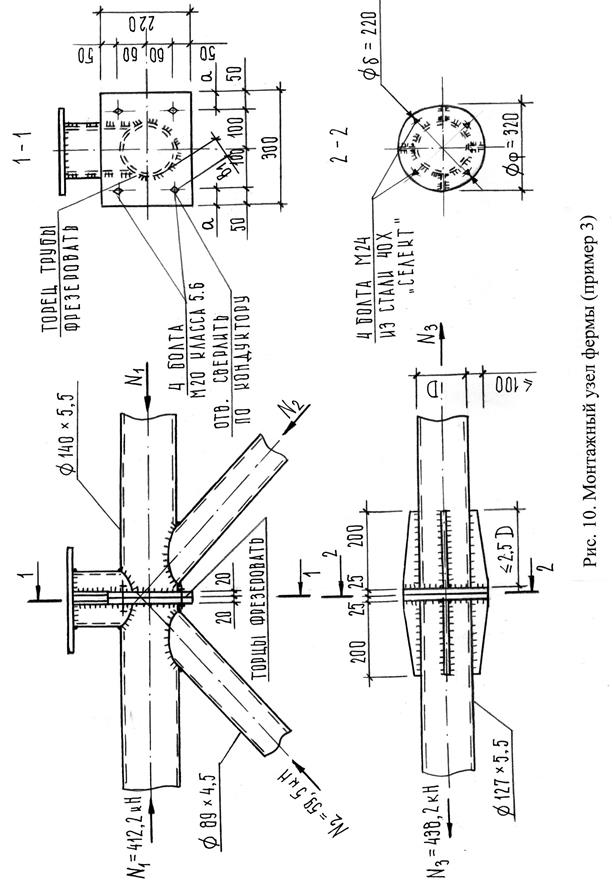

Пример 3. Рассчитать монтажные стыки фермы из круглых труб (рис. 10). Материал труб – сталь С20, фланцев верхнего пояса – сталь С245, фланцев нижнего пояса – сталь С345. Сварка полуавтоматическая в среде углекислого газа проволокой Св-08Г2С диаметром d = 2 мм без разделки кромок сечения.

Верхний монтажный узел. Верхний монтажный стык работает на сжатие. Принимаем фланцы толщиной t = 20 мм из стали С245, болты – нормальной точности М20 класса 5.6, диаметр отверстий d отв = 24 мм. Болты размещаем так, чтобы соблюдались конструктивные требования расположения. Диаметр шайб принимаем d ш = 40 мм.

Проверяем конструктивные условия размещения болтов:

b 1 = 45 мм >  + kf + 2 мм =

+ kf + 2 мм =  + 7 + 2 = 29 мм;

+ 7 + 2 = 29 мм;

b 1 = 45 мм < 3,5 d = 3,5 · 20 = 70 мм;

а = 50 мм ³ 0,8 d ш = 0,8 · 40 = 32 мм;

а = 50 мм ³ 50 мм;

b 1 = 45 мм < а = 50 мм £ 1,4 b 1 = 1,4 · 45 = 63 мм;

w =  = 110 мм £ 1,4 b = 4(b 1 – kf) = 4 · (45 – 7) = 152 мм,

= 110 мм £ 1,4 b = 4(b 1 – kf) = 4 · (45 – 7) = 152 мм,

где b 1 – расстояние от грани пояса до оси болта; d ш – наружный диаметр шайбы; а – расстояние от грани фланца до оси болта; w – ширина фланца на один болт.

Выполняем расчет сварного шва верхнего пояса.

Расчетное усилие

N ст = N 1 + N 2 · cos α = – 412,2 – 59,5 · 0,71 = – 454,3 кН.

Так как β f Rwf = 0,9 · 21,5 = 19,35 кН/см 2 > β z Rwz = 1,05 · 16,65 = 17,48 кН/см2, то расчет ведем по металлу границы сплавления, где Rwz = 0,45 · 37 = 16,65 кН/см2 для стали С245 (материал фланца верхнего пояса); Rwz = 0,45 · 41 = =18,45 кН/см2 для стали С20 (материал труб).

Проверяем прочность шва:

σ wz =  = 14,4 кН/см 2 < Rwz γ wz γ с = 16,65 кН/см 2,

= 14,4 кН/см 2 < Rwz γ wz γ с = 16,65 кН/см 2,

где lw = π D в.п – 1 см = 3,14 · 14 – 1 = 43 см.

Прочность шва обеспечена.

Нижний монтажный узел. Рассчитываем фланцевое соединение нижнего пояса. Растягивающее усилие N 3 = 438,2 кН. Принимаем высокопрочные болты М24 из стали 40Х «селект» (ГОСТ 22356–77*), диаметр отверстий d отв = 27 мм, диаметр шайб d ш = 44 мм. Толщина фланца t фл = 25 мм.

Выполняем расчет сварного шва нижнего пояса.

Расчетное усилие: N = 438,2 кН.

Проверяем прочность шва (в первом приближении сварное соединение ребер жесткости с поясом не учитываем):

по металлу шва

σ wf =  = 15,7 кН/см2 < Rwf γ wf γ с = 21,5 кН/см2,

= 15,7 кН/см2 < Rwf γ wf γ с = 21,5 кН/см2,

где lw = π D н.п – 1 см = 3,14 · 12,7 – 1 = 38,9 см.

по металлу границы сплавления

σ wz =  = 17,9 кН/см 2 < Rwz γ wz γ с = 18,45 кН/см 2,

= 17,9 кН/см 2 < Rwz γ wz γ с = 18,45 кН/см 2,

где Rwz = 0,45 · 46 = 20,7 кН/см 2 для стали С345 (материал фланца нижнего пояса); Rwz = 0,45 · 41 = 18,45 кН/см 2 для стали С20 (материал труб).

Условие прочности выполняется.

Проверяем прочность фланца на отрыв в околошовной зоне:

σ z =  = 14,9 кН/см 2 < Rth γ с = 22,5 кН/см 2,

= 14,9 кН/см 2 < Rth γ с = 22,5 кН/см 2,

где Rth = 0,5 Ru = 0,5 · 45 = 22,5 кН/см2 – растяжение в направлении толщины проката.

Прочность обеспечена.

Расчетное сопротивление растяжению высокопрочного болта

Rbh = 0,7 Rbun = 0,7 · 110 = 77 кН/см 2,

где Rbun – нормативное временное сопротивление стали болтов [2, табл. 61].

Проверяем прочность фланцевого соединения:

N 3 = 438,2 кН < n · к 2 · Rbh · Abn = 4 · 0,85 · 77 · 3,52 = 921,5 кН,

где Abn – площадь сечения болта нетто [2, табл. 62*]; n – количество болтов в соединении; к 2 – коэффициент, равный к 2 = 0,8 при t фл = 20 мм, к 2 = 0,85 при t фл = 25…40 мм [16].

Размеры размещения болтов во фланце проверяются аналогично верхнему монтажному узлу.

Проверяем фланцевое соединение на сдвиг. Контактное усилие для замкнутых сечений V = 0,1 · Rbh · Abn = 0,1 · 77 · 3,52 = 27,1 кН.

Условная поперечная сила Qef = 0,1 · μ · N 3 = 0,1 · 0,25 · 438,2 = 10,88 кН,

где μ = 0,25 – коэффициент трения [2, табл. 36].

Проверку проводим по формуле

Q = Qef = 10,88 кН < μ · n · V = 0,25 · 4 · 27,1 = 27,1 кН.

Условие соблюдается.

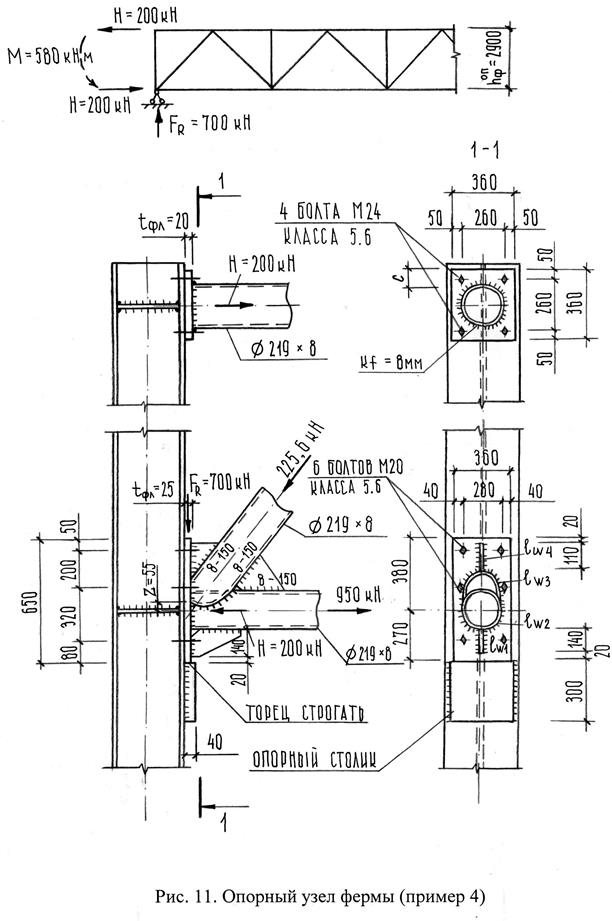

Пример 4. Рассчитать опорные узлы фермы из круглых труб. Материал труб – сталь С20, фланцев верхнего пояса – сталь С245, фланцев нижнего пояса – сталь С345. Сварка полуавтоматическая проволокой Св-08Г2С без разделки кромок сечения.

Опорная реакция фермы FR = 700 кН, опорный момент М = – 580 кНм. Момент раскладываем на пару горизонтальных сил H = М / h фоп = 580/2,9 = =200 кН.

Нижний опорный узел (рис. 11). Опорное давление передается на колонну через фрезерованный торец фланца. Опорный фланец принимаем толщиной 25 мм и шириной 360 мм.

Проверяем напряжение смятия торца фланца от опорной реакции:

σ =  = 9,4 кН/см2 < Rр γ с = 44,87 кН/см2.

= 9,4 кН/см2 < Rр γ с = 44,87 кН/см2.

Прочность обеспечена.

Проверяем напряжения в сварных швах, прикрепляющих нижний пояс к опорному фланцу, при катете шва kf = 8 мм, на усилие:

N = – 225,6 · cos 50º + 950 = 805 кН.

Расчет ведем по металлу шва, т.к. β f Rwf = 0,9 · 21,5 = 19,35 кН/см 2 < β z Rwz = =1,05 · 18,45 = 19,373 кН/см 2.

σ wf =  = 7,55 кН/см2 < 0,85 Rwf γ wf γ с =

= 7,55 кН/см2 < 0,85 Rwf γ wf γ с =

= 0,85 · 21,5 = 18,275 кН/см 2,

где Σ lw = lw 2 + 2 lw 1 + lw 3 + 2 lw 4 = 68,7 + 2 · 10 + 39,5 + 2 · 10 = 148,2 см;

lw 2 = π D нп = 3,14 · 21,9 = 68,7 см;

lw 1 = 14 – 1 – 3 = 10 см; lw 4 = 11 – 1 = 10 см;

lw 3 – длина шва по торцу реза раскоса, примыкающего к фланцу (примерно половина от полного сечения), определяемая по формуле

lw 3 = 0,5(а + b + 3  ) = 0,5(14,3 + 10,9 + 3

) = 0,5(14,3 + 10,9 + 3  ) = 39,5 см,

) = 39,5 см,

где а = d / (2sinα) = 21,9 / (2 · 0,766) = 14,3 см; b = d /2 = 21,9 / 2 = 10,9 см.

Суммарное напряжение в швах от совместного действия опорной реакции FR = 700 кН и внецентренно приложенной горизонтальной силы Н = 200 кН (эксцентриситет приложения силы Н равен z = 5,5 см):

=

=  = 6,6 кН/см 2;

= 6,6 кН/см 2;

τ H =  = 1,88 кН/см 2;

= 1,88 кН/см 2;

τ М =  = 0,42 кН/см 2;

= 0,42 кН/см 2;

σ =  =

=

= 7,0 кН/см 2 < 0,85 Rwf γ wf γ с = 0,85 · 21,5 = 18,275 кН/см 2.

Прочность швов обеспечена.

Принимаем конструктивно толщину опорного столика 40 мм, ширину 380 мм. Определяем высоту опорного столика из условия прочности сварного шва на срез (сварка ручная электродом Э42):

h ст = lw =  =

=  = 30 см.

= 30 см.

Принимаем высоту столика 300 мм.

Так как опорный момент М имеет знак минус, то сила H прижимает фланец узла нижнего пояса к колонне и болты в узле ставятся конструктивно (в примере – шесть болтов нормальной точности М24 класса прочности 5.6).

При действии положительного опорного момента усилие H будет отрывать фланец от колонны, поэтому дополнительно необходимо выполнить расчет болтов на растяжение. Например, принимаем условно М = +580 кНм, тогда горизонтальная сила H = М / h фоп = 580/2,9 = 200 кН.

Центр тяжести болтового соединения от верхней кромки

у 0 =  = 29 см.

= 29 см.

Расстояние от верха фасонки до места приложения нагрузки ус = 380 мм. Эксцентриситет е = ус – у 0 = 38 – 29 = 9 см.

Максимальное усилие растяжения в крайнем болте опорного узла

N max =  = 47 кН.

= 47 кН.

Несущая способность на растяжение одного болта М20 класса 5.6

Nbt = Аbn · Rbt = 2,45 · 21 = 51,45 кН > N max = 47 кН.

Условие прочности соблюдается.

Требуемая толщина опорного фланца из условия работы на изгиб при М = +580 кНм

t флтр =  = 1,42 см = 14,4 мм < t фл = 25 мм. Принятая толщина фланца достаточна.

= 1,42 см = 14,4 мм < t фл = 25 мм. Принятая толщина фланца достаточна.

Верхний опорный узел (рис. 11). Так как момент М имеет знак минус, то сила H в верхнем опорном узле стремится оторвать фланец от колонны и вызывает его изгиб. Изгибающий момент во фланце определяется как в консольном элементе пролетом с. Для вычисления размера с диаметр трубы заменяем квадратом со стороной d 1» 0,9 D вп = 0,9 · 21,9 = 19,6 см, тогда с = 0,5(36 – 19,6) = 8,2 см. Момент во фланце

М фл = 0,5 Н (с – а) = 0,5 · 200 (8,2 – 5) = 320 кНсм.

Требуемая толщина фланца

t флтр =  = 1,5 см.

= 1,5 см.

Принимаем толщину фланца t = 20 мм.

Так как сила H стремится оторвать фланец, то количество болтов в соединении определяем расчетом на растяжение:

n =  = 2,7,

= 2,7,

где Nbt = Abn · Rbt = 3,52 · 21 = 73,92 – несущая способность болта М24 на растяжение.

Принимаем четыре болта.

Проверяем напряжение в сварном шве, прикрепляющем фланец к верхнему поясу. Расчет ведем по металлу границы сплавления, т.к. β f Rwf = =0,9 · 21,5 = 19,35 кН/см 2 > β z Rwz = 1,05 · 16,65 = 17,48 кН/см 2.

τ w =  = 3,5 кН/см 2 < 0,85 Rwz γ wz γ с =

= 3,5 кН/см 2 < 0,85 Rwz γ wz γ с =

= 0,85 · 16,65 = 14,15 кН/см 2,

где lw = π D вп = 3,14 · 21,9 = 68,7 см.

Прочность сварного шва обеспечена.

Если в опорном узле возникает положительный момент  , то сила Н в узле крепления верхнего пояса прижимает фланец к колонне и болты в узле ставятся конструктивно.

, то сила Н в узле крепления верхнего пояса прижимает фланец к колонне и болты в узле ставятся конструктивно.

Составители Л.П.Абашева, И.И.Зуева

Сдано в печать 20.03.09

формат 60 х 84/16. Объем 2,75 п.л.

Тираж 200. Заказ

_____________________________________________________

Отпечатано с авторского макета лабораторией ИСТ СТФ ПГТУ

|

|

|

|

|

Дата добавления: 2015-06-27; Просмотров: 4023; Нарушение авторских прав?; Мы поможем в написании вашей работы!