КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Испытанияобразца данных размеров на

|

|

|

|

3 2

_2_

101,3

101,3

где ^ися — температура испытания, °С; ро — атмосферное давление при t«cn кПа; В, Сд — константы уравнения Антуана для исследуемой жидкости.

Для жидкостей с неизвестными константами В и С А в уравнении Антуана значение температуры с поправкой на атмосферное давление рассчитывают по формуле

), (2.14)

в которой 9-10~4 — размерный коэффициент, кПа~'.

Температура самонагревания. Для определения температуры самонагревания устанавливают минимально возможную температуру, при которой в веществе возникают практически различимые экзотермические процессы окисления и разложения.

Эксперименты проводят одновременно в четырех воздушных термостатах вместимостью по 4 дм3, снабженных регуляторами температуры. Исследуемое вещество предварительно измельчают до частиц размером не более 5 мм. Для испытания готовят 24 образца массой не менее 10 г каждый. Образцы взвешивают и помещают в воздушные термостаты, отрегулированные на температуры 60, 80, 100 и 120 °С. До начала испытаний определяют калориметрическим способом начальную теплоту сгорания Q\. Испытания проводят в течение 6 мес. Через каждый месяц из шкафов вынимают по одному бюксу, определяют массу образца (G2) и его теплоту сгорания. По результатам определения теплоты сгорания вещества до и после нагрева составляют неравенство:

-Ј- 1,03, (2.15)

где Qi и Q2 — теплоты сгорания вещества соответственно до и после нагрева, Дж-г""'; 1,03 — коэффициент, учитывающий погрешность измерений.

Если неравенство (2.15) выполняется для образца из какого-либо шкафа, то это значит, что при установленной в данном шкафу температуре нагрева вещества создается возможность проявления в нем экзотермического процесса. В этом случае для уточнения выявленной температуры шкаф с более высоким температурным режимом 120 °С переводят на режим 40 °С, а в остальных шкафах нагрев вещества продолжают при прежнем температурном режиме.

При получении такого же результата в следующем месяце поступают аналогичным образом, повышая температуру до 160 °С в шкафу с первоначальным температурным режимом 80 °С и т. д. Во всех случаях, когда шкафы устанавливают на новый температурный режим, образцы вещества в них заменяют новыми отобранными из той же партии вещества, что и первоначальные 24 образца.

За температуру самонагревания исследуемого вещества принимают наиболее низкую температуру в сушильном шкафу, при которой обнаруживаются условия выполнения неравенства (2.15). При температуре на 20 °С ниже установленной температуры самонагревания неравенство (2.15) не должно выполняться при нагревании в течение 6 мес.

Температура тления. Для определения температуры тления нагревают образец вещества с обдувом его воздухом и визуально оценивают результаты испытания. Варьируя температуру, находят минимальную температуру реакционной зоны сосуда, при которой происходит тление вещества.

Для определения температуры тления используют установку ОТП (см. рис. 2.7). Помещают рабочие спаи термопар в фиксированные точки рабочей камеры, включают нагрев электропечи. При первом испытании температура в рабочей камере должна быть равна температуре разложения исследуемого вещества или 300 ±5 °С. После установления в рабочей камере стационарного температурного режима, определяемого по постоянству показаний двух термопар, держатель извлекают из рабочей камеры, в контейнере помещают образец и возвращают держатель в исходное положе-

ние. Газовую горелку при этом используют в качестве магистрали для подвода воздуха, который подают в горелку от насоса. Горелку опускают внутрь рабочей камеры на расстояние 10±2 мм от поверхности образца. Наблюдают за образцом при помощи зеркала.

Если обнаружено тление, то регистрируют тление при температуре испытания, и следующее испытание с новым образцом проводят при более низкой температуре (например, на 50 °С ниже). Если в течение 20 мин образец не тлеет, то считают, что при температуре испытания получен отказ. Следующее испытание с новым образцом проводят при более высокой температуре (например, на 50 °С выше). Изменяя температуру в рабочей камере, определяют такую наименьшую температуру, при которой наблюдается тление образца при двукратном повторении испытаний, а при температуре на 10 °С ниже наблюдаются два отказа.

За температуру тления принимают среднее арифметическое двух ближайших температур, различающихся не более чем на 10 °С, при одной из которых наблюдается тление двух образцов, а при другой — два отказа.

Температурные условия теплового самовозгорания. Условия теплового самовозгорания — это экспериментально выявленная зависимость между температурой окружающей среды, массой вещества и временем до момента его самовозгорания.

Испытания проводят в воздушном термостате вместимостью рабочей камеры не менее 40 дм3 с терморегулятором, позволяющим поддерживать постоянную температуру от 60 до 250 °С. Образцы помещают в корзиночки кубической формы размерами 35X35X35, 50Х50Х Х50, 70X70X70, 100ХЮ0Х100, 140ХН0ХН0 и 200X200X200 мм (по десяти штук каждого размера). К корзиночкам крепят по три термопары с таким расчетом, чтобы рабочий конец одной термопары находился внутри корзиночки в ее центре, второй — соприкасался с внешней ее стороной, а рабочий конец третьей находился в 30 ±1 мм от внешней стенки корзиночки на высоте ее центра (рис. 2.13). Образцы должны иметь средние показатели свойств исследуемого вещества (материала).

При испытании листового материала его нарезают квадратиками, имеющими размеры корзиночки, и набирают в стопку, соответствующую высоте корзиночки.

|

|

Рис. 2.13. Схема расположения термопар в образце при исследовании условий самовозгорания:

1,2,3 — рабочие спаи термопар

В образцах из монолитных материалов предварительно высверливают до центра отверстие диаметром 7,0 ± ±0,5 мм для термопары. Волокнистые и сыпучие материалы укладывают в корзиночку с плотностью, соответствующей реальной плотности, с которой материал применяют на практике. Корзиночку закрывают крышкой с отверстием для термопары.

Первое испытание проводят при температуре рабочей зоны термостата 200 ±5 °С или на 80 ±20 °С ниже температуры самовоспламенения исследуемого вещества, если она известна. В центр термостата подвешивают корзиночку размером 35X35X35 мм с исследуемым веществом. Свободные концы термопары пропускают через верхнее отверстие термостата и подсоединяют к потенциометру. Скорость движения диаграммной ленты потенциометра устанавливают 20 мм-ч~~'. Для наблюдения за. изменением температуры в центре образца используют потенциометр.

Самовозгорание образца проявляется или в резком повышении температуры в его центре (до 450±50 °С) или в плавном повышении температуры до величины, превышающей значение температуры самовоспламенения вещества.

Отмечают время от момента выравнивания темпера-

тур образца и термостата до момента резкого повышения температуры в образце или (при плавном росте температуры) до момента достижения температуры самовоспламенения образца. После того, как процесс самовозгорания закончится (температура в центре образца снизится до первоначальной), термостат выключают и извлекают корзиночку с веществом.

Если при заданной температуре термостата самовозгорание не происходит в течение времени, указанного в табл. 2.5, то испытание с новым образцом вещества проводят при более высокой температуре (например, на 20 °С выше); если самовозгорание произошло, то испытание повторяют при более низкой температуре (например, на 20 °С ниже).

В процессе испытаний определяют такую минимальную температуру, при которой образец самовозгорается, а при температуре на 5 °С ниже минимальной самовозгорание не происходит. Аналогичные испытания проводят с образцами в корзиночках других размеров.

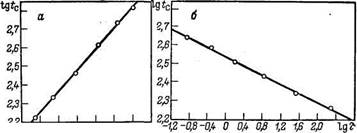

На основании полученных результатов испытания строят графики зависимости логарифма температуры самовозгорания от логарифма характерного размера корзиночки и логарифма времени до самовозгорания (рис. 2.14).

Удельную наружную поверхность материала S рассчитывают по формуле (в м~')

S=.F/Vr=6a7a3=6/a) (2.16)

где F — полная наружная поверхность образца, м2; V — объем образца, м3; а — линейный размер образца, м.

Таблица 2.5. Взаимосвязь времени, необходимого для испытания образцов различных размеров на самовозгорание, и размеров корзиночек

Размер корзиночки, им

Размер корзиночки, им

Максимальное время, необходимое для

самовозгорание, ч

35X35X35 6

35X35X35 6

50X50X50 12

70X70X70 24

1ООХЮ0ХЮ0 48

140X140X140 96

200X200X200 192

'1,2 1fi 1,6 1,8 2ft 2,2 igS

Рис. 2.14. Зависимость условий теплового самовозгорания от удельной поверхности (а) и времени до самовозгорания (б)

Через точки на графиках проводят прямые линии и составляют уравнения этих прямых

lgtc = Ap-np\gS; (2.17)

igtc = Ab-nb\gT, (2.17a)

где Ар, пр, Аь, пь — коэффициенты, определяемые по опытным данным.

Уравнения (2.17) и (2.17 а) определяют условия теплового самовозгорания исследуемого вещества: при какой температуре нагрева вещества может произойти самовозгорание определенной его массы и какова длительность процесса до самовозгорания.

Минимальная энергия зажигания. Для определения минимальной энергии зажигания газо-, паро- или пыле-воздушную смесь оптимальной концентрации зажигают электрическим разрядом определенной энергии.

За минимальную энергию зажигания принимают электрическую энергию заряженного конденсатора, способную зажечь наиболее легковоспламеняющуюся газо-, паро- или пылевоздушную смесь с вероятностью 0,01 при оптимальных параметрах искрового разряда.

Для определения минимальной энергии зажигания газов и паров применяют установку, схема которой показана на рис. 2.15.

Установка состоит из реакционного сосуда — взрывной бомбы из нержавеющей стали вместимостью 1 дм3, рассчитанной на давление 2000 кПа. В боковые гнезда по центру сосуда герметично вмонтированы фторопластовые изоляторы с электродами зажигания в виде стальных стержней диаметром 1,0 ±0,2 мм с полусферическими наконечниками диаметром около 1,5 мм, на

которые при определении критическое расстояние между электродами надевают стеклянные или фторопластовые диски диаметром 25±1 мм. Расстояние между электродами регулируют индикаторной головкой или микрометрическим винтом. Один из электродов закрепляют неподвижно. В заземленном (подвижном) электроде имеется вакуумное уплотнение. При сборке установки должна быть обеспечена соосность электродов 0,2±0,1 мм. Реакционный сосуд оборудован клапанами для ввода испытуемой смеси и удаления продуктов горения, а также предохранительным клапаном для сброса избыточного давления при воспламенении смеси. Для визуального наблюдения за воспламенением смеси в сосуде предусмотрены смотровые окна, выполненные из кварцевого стекла.

Смеситель вместимостью 18±2 дм3 изготовлен из нержавеющей стали и рассчитан на давление до 500 кПа. Он снабжен образцовым манометром для измерения парциальных давлений компонентов приготовляемой смеси и осушителем с хлоридом кальция.

|

| 19 18 |

Рис. 2.15. Установка для определения минимальной энергии зажигания газов и паров жидкостей:

/ — смеситель; 2 — баллоны с горючим газом и воздухом; 3 — осушитель с хлоридом кальция; 4 — образцовый манометр; 5 — ртутный манометр; 6 — измеритель электрического заряда; 7 — реакционный сосуд; 8 — предохранительный клапан; 9 — микрометрический винт; 10 — вакуумный насос; II — пересчетный прибор; 12 — ионизатор; 13 — электрод (неподвижный); 14 — фторопластовый изолятор; 15 — конденсатор; 16 — килрвольтметр; 17 — ограничительное сопротивление; 18 — высоковольтный источник постоянного тока; 19 — стабилизатор напряжения

Электрическая система зажигания содержит: высоковольтный стабилизированный источник постоянного тока, обеспечивающий регулируемое рабочее напряжение до 20 кВ; набор вакуумных или фторопластовых конденсаторов с электрическим зарядом от 0,5 до 2,5■ 104 пФ; статический киловольтметр типа С-196 или аналогичный; измеритель электрического заряда типа Е8-1 или аналогичный; ограничительное сопротивление зарядного тока от 109 до 1012 Ом; пересчетный прибор для счета и регистрации количества искровых разрядов.

Перед проведением испытаний выполняют следующие операции:

реакционный сосуд проверяют на герметичность;

в смесителе приготовляют, исходя из парциальных давлений, измеряемых образцовым манометром, газо-, паровоздушную смесь заданного состава. При подготовке паровоздушной смеси смеситель снабжается электроподогревающим устройством для предотвращения конденсации паров. Температуру в смесителе и в реакционном сосуде поддерживают примерно равной верхнему температурному пределу воспламенения исследуемой жидкости;

определяют критическое расстояние между электродами. Для этой цели на концах электродов укрепляют фторопластовые или кварцевые диски, вакуумируют реакционный сосуд до остаточного давления 0,5 ± ±0,1 кПа и затем впускают в него приготовленную в смесителе стехиометрическую смесь исследуемого газа или пара с воздухом (если испытания проводят при атмосферном давлении, то в сосуде необходимо установить давление 101,3 кПа);

из нулевого положения, определяемого по омметру, электроды с дисками устанавливают на расстоянии 0,1 мм один от другого. Затем к неподвижному электроду подключают вакуумный конденсатор с электрическим зарядом не более 400 пФ при испытании газов и не более 700 пФ при испытании паров, включают высоковольтный источник питания и плавно поднимают напряжение до пробоя разрядного промежутка, устанавливая по пересчетному прибору частоту искрения от 5 до 10 разрядов в минуту.

Испытания ведут до воспламенения смеси или до получения 100 разрядов, если воспламенение не проис-

10 20 30 W 50 ВО 70

10 20 30 W 50 ВО 70

Объемная доля горючего в смеси,%

10 1U го 35 Энергия зажигания, мДж

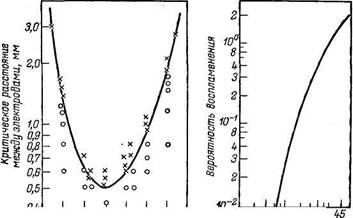

Рис. 2.16. Условия зажигания газов и паров жидкостей:

а — зависимость критического расстояния от содержания горючего в сиеси;

б — зависимость вероятности воспламенения горючей смеси от энергии

зажигания

ходит. Испытания на воспламенение повторяют четыре-пять раз с новыми порциями смеси из смесителя. После проведения каждого испытания реакционный сосуд поочередно наполняют воздухом и вакуумируют три — пять раз для удаления испытанной смеси или продуктов сгорания.

Если воспламенение не происходит, то увеличивают разрядный промежуток электродов на 0,1 мм и проводят аналогичную серию испытаний на воспламенение. Если воспламенение происходит, то это свидетельствует о достижении критического разрядного промежутка для стехиометрической смеси.

Таким же способом находят критический разрядный промежуток электродов для пяти — восьми смесей, содержащих горючего компонента меньше или больше, чем в стехиометрической смеси. По полученным данным строят кривую зависимости критического разрядного промежутка электродов (ось ординат в логарифмических координатах) от концентрации горючего компонента в смеси (рис. 2.16, а). Величину разрядного промежутка, соответствующую минимуму на полученной кривой, принимают за критическое расстояние между

электродами, а соответствующую ему газо-, паровоздушную смесь — за наиболее легковоспламеняющуюся.

Затем приступают к определению минимальной энергии зажигания. Для этого с электродов снимают диски и под электродами устанавливают ионизатор. Испытания на воспламенение газо-, паровоздушной смеси выполняют точно так же, как при определении критического расстояния между электродами, при этом испытывают только наиболее легковоспламеняющуюся смесь. Каждую серию испытаний ведут при одном и том же напряжении перед разрядом U\ и одном и том же электрическом заряде С конденсатора до получения не менее 10 воспламенений смеси с вероятностью не менее 0,01. Если при заданных U и С смесь не воспламенилась при 1000 разрядах (при этом число разрядов в одной и той же порции смеси в реакционном сосуде не должно превышать 100), то считают, что от данной энергии зажигания смесь неспособна воспламениться. В следующей серии увеличивают электрический заряд конденсатора и так же испытывают смесь на воспламенение до получения не менее 10 воспламенений с вероятностью не менее 0,01 или до 1000 разрядов в отсутствие воспламенений.

Последовательно изменяя электрический заряд конденсатора и повторяя испытания, находят зависимость энергии зажигания W от вероятности воспламенения Р.

Вероятность воспламенения смеси рассчитывают как

Я = т/п, (2.18)

где т — число испытаний, при которых смесь воспламенилась; п — общее число испытаний на воспламенение в данной серии.

Энергию зажигания W рассчитывают по формуле (в Дж)

? 1/1), (2.19)

где С — электрический заряд конденсатора, Ф; LJ\, V2 — напряжение на конденсаторе соответственно перед пробоем и после пробоя искрового промежутка, В. В логарифмических координатах строят кривую зависимости вероятности воспламенения от величины энергии зажигания (рис. 2.16,6). Значение энергии зажигания, соответствующее вероятности воспламенения 0,01, принимают за минимальную энергию зажигания исследуемого вещества.

| 1 г а ПЧЧ> | р | ||

| ' • г; | —с с~з- ^/ | /Г | т |

| /1 | ■ - |

Рис. 2.17. Установка для определения минимальной энергии зажигания горючих пылей:

/—блок управления; // — счетный механизм; /// — блок зарядки; / — реакционная камера; 2 — вибратор; 3 — стакан; 4 — кронштейн; 5 — электрод; 6 — киловольтметр; 7 — конденсатор; 8 — пылесборник

Измерение минимальной энергии зажигания пылей проводят на установке, схема которой показана на рис. 2.17. Реакционная камера установки имеет прямоугольную форму; камера изготовлена из листовой нержавеющей стали толщиной 4± 1 мм или из оргстекла толщиной 6±2 мм, в которой распыляется и зажигается пылевоздушная смесь. На стенках камеры укреплены заостренные электроды диаметром 1,0± ±0,1 мм в цилиндрических изоляторах (из любого диэлектрика) диаметром 15 ±1 мм.

Виброситовой дозатор содержит вибратор и подвешенный на кронштейне стакан. Нижнее отверстие стакана закрыто легкосменяемой металлической сеткой с ячейками определенных размеров. Дозатор обеспечивает подачу в разрядный промежуток заданного количества исследуемого вещества (концентрация аэровзвеси от 10 до 1000 г-м~3). Кроме того, установка содержит: пылесборник; блок зарядки рабочего конденсатора, состоящий из источника высокого напряжения постоянного тока, позволяющего подавать на электроны регулируемое напряжение от 0 до 30 кВ; киловольт-метр; измеритель электрического заряда; набор вакуумных или фторопластовых конденсаторов с электрическим зарядом от 50 до 25 000 пФ, которые должны быть рассчитаны на рабочее напряжение от 8 до 10 кВ; блок управления, обеспечивающий заданную последовательность включения и выключения приборов установки при ее работе в автоматическом режиме, а также блокировку дверцы защитного шкафа и сигнализацию

о наличии напряжения на установке; счетный механизм для регистрации числа искровых разрядов.

До начала испытаний в стакан дозатора насыпают пыль исследуемого вещества, включают вибратор и проверяют возможность получения аэровзвеси различной концентрации.

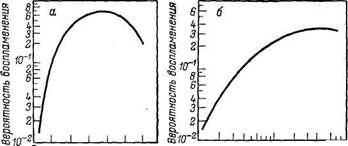

Минимальную энергию зажигания пылевоздушной смеси определяют в несколько этапов, начиная с определения оптимальной концентрации исследуемого вещества. Для этого устанавливают зависимость вероятности воспламенения от подаваемого на вибратор напряжения. Эту зависимость определяют при заведомо зажигающей энергии (дающей вероятность воспламенения от 0,3 до 0,5), при разрядном промежутке электродов от 3 до 5 мм и при наличии в разрядной цепи активного сопротивления R. Вероятность воспламенения смеси рассчитывают по формуле (2.18). При этом число воспламенений должно быть одинаковым во всех испытаниях и не менее десяти. Число разрядов определяют по показаниям счетного механизма, а число воспламенений — визуально.

Затем при найденном напряжении на вибраторе, обеспечивающем наибольшую вероятность воспламенения (рис. 2.18, а), измеряют концентрацию пыли в пылевоздушной смеси при помощи отсекателя (пружинного устройства), который мгновенно вводят в зону расположения электродов. Определив массу пыли, осевшей на нижней плоскости отсекателя, рассчитывают оптимальную концентрацию пылевоздушной смеси Q по формуле (в г/см3).

2 (2.20)

где М — масса пыли на нижней плоскости отсекателя, г; d — диаметр сита виброситового дозатора, см; h — расстояние между плоскостями отсекателя, см.

После выявления оптимальной концентрации пылевоздушной смеси определяют оптимальные параметры разрядного контура. За оптимальные параметры разрядного контура принимают такое значение включенного последовательно по отношению к конденсатору добавочного активного сопротивления R, при котором обеспечивается наибольшая вероятность воспламенения.

Оптимальное значение добавочного сопротивления

20 40 SO 80 100 120M Напряжение на Вибраторе, В

20 40 SO 80 100 120M Напряжение на Вибраторе, В

* г з 4 в ю5 г з к б юв

добавочное сопротивление разрядного контура, Ом

0 1 2 3 4 5 6 7 Разрядный промежуток, мм

0 1 2 3 4 5 6 7 Разрядный промежуток, мм

10 1k 20 25 35 k5 ВО Энергия зажигания, нДж

Рис. 2.18. Условия зажигания горючих пылей:

а — зависимость вероятности воспламенения горючей смеси от напряжения яа вибраторе; б — зависимость вероятности воспламенения горючей смеси от добавочного сопротивления зарядного контура; в — зависимость вероятности воспламенения горючей смеси от величины разрядного промежутка; г — зависимость вероятности воспламенения горючей смеси от энергии зажигания

определяют при найденной оптимальной концентрации пылевоздушной смеси и разрядном промежутке от 3 до 5 мм снятием характеристик Р = /(/?).

По экспериментальным данным при различных значениях R строят в логарифмических координатах кривую зависимости вероятности воспламенения от величины добавочного сопротивления в разрядном контуре (рис. 2.18,6). Величину добавочного сопротивления, соответствующую максимуму кривой, принимают за оп-

тимальное значение R. Если явного максимума на кривой не наблюдается, а имеется монотонное возрастание функции P = f(R), то за оптимальное значение R- принимают параметры, при которых угол наклона графика к горизонтали не превышает 15°.

При оптимальных параметрах разрядного контура и оптимальной концентрации пылевоздушной смеси определяют оптимальный разрядный промежуток электродов снятием характеристик P = f(d). Оптимальным называют разрядный промежуток, обеспечивающий наибольшую вероятность воспламенения. По экспериментальным данным строят кривую зависимости вероятности воспламенения от величины разрядного промежутка (рис. 2.18, в). Значение разрядного промежутка, соответствующее максимуму кривой, принимают за оптимальный разрядный промежуток.

При оптимальных значениях концентрации, параметров разрядного контура и разрядного промежутка определяют минимальную энергию зажигания снятием характеристик P = f(W). По экспериментальным данным строят в логарифмических координатах кривую зависимости вероятности воспламенения от величины энергии зажигания (рис. 2.18, г). Значение энергии зажигания, соответствующее вероятности воспламенения 0,01, принимают за минимальную энергию зажигания исследуемого вещества.

Кислородный индекс. Для определения кислородного индекса КИ вертикально закрепленный образец материала зажигают в кислородно-азотной среде и оценивают результаты испытания. Изменяя концентрацию кислорода в кислородно-азотной смеси, определяют ее минимальное значение, при котором наблюдается самостоятельное горение образца.

Установка для измерения кислородного индекса изображена на рис. 2.19, а. Реакционная камера представляет собой кварцевую трубку внутренним диаметром не менее 75 мм и высотой 450 мм, установленную вертикально на основании. Нижняя часть камеры на высоту 80—100 мм заполнена бусинами диаметром от 3 до 5 мм из стекла или другого материала для обеспечения равномерной скорости газового потока по сечению камеры. Для камеры диаметром от 75 до 100 мм при проведении испытаний с кислородно-азотной смесью, в которой концентрация кислорода меньше 21 %,

t ♦

t ♦

Кислород Дзот

№0,23

50'0,26

50'0,26

Рис. 2.19. Установка для определения кислородного индекса:

/ — реакционная камера; 2 — держатель образца; 3 — колпачок; 4 — сетка; S — бусины; 6 — газовая горелка; 7 — ротаметры; 8, 9 — клапаны

следует использовать колпачок, сужающее отверстие которого должно быть диаметром не более 40 дм. Держатель образца может быть любой конструкции, он служит для удерживания образца за основание в вертикальном положении в центре камеры. Держатель снабжен проволочной сеткой с ячейками размером от 1 до 1,6 мм для улавливания частиц и капель, падающих с горящего образца.

Установка снабжена двумя ротаметрами с пределами измерения расхода газа до 0,9 м3-ч~\ трубопроводами с клапанами для регулировки подаваемого в реакционную камеру газа, рамкой (рис. 2.19,6) для испытания пленочных и гибких листовых материалов; источником зажигания образца, представляющим собой горелку с диаметром выходного отверстия 2± 1 мм. Топливом для горелки служит любой горючий газ, подачу которого регулируют так, чтобы длина пламени составляла 16±4 мм при вертикальном расположении горелки.

Для испытаний подготавливают не менее 15 образцов в форме брусков, размеры которых приведены в табл. 2.6.

Таблица 2.6. Размеры образцов для измерения КИ (в мм)

| Длина | Ширина | Толщина | Вид материала | |||

| 5 о- О. о §s | номин. | пред. откл. | номии. | пред. откл. | ||

| i | Or 80 до 150 | ±0,5 | + 0,25 | Формованный | ||

| и | » 80» 150 | ±0,5 | ±0,5 | Ячеистый | ||

| ш | » 80» 150 | + 0,5 | <10,5 | <10,5 | Листовой | |

| IV | » 70» 150 | 6,5 | ±0,5 | ±0,25 | Формованные и | |

| листовые материа- | ||||||

| лы, используемые | ||||||

| в электротехниче- | ||||||

| ских устройствах | ||||||

| V | 140 + 0,5 | ±0,5 | <10,5 | <10,5 | Эластичные листы |

Поверхности образцов не должны иметь трещин, сколов и других видимых дефектов.

На поверхность образца наносят метки: при испытании образцов форм I, II, III или IV по методу А (зажигание верхнего торца образца) на расстоянии 50 мм от того конца образца, который будет зажигаться; при испытании образцов форм I, II, III или IV по методу Б (зажигание верхнего торца и боковой поверхности) на расстоянии 10 и 60 мм, а образцов формы V на расстоянии 20 и 100 мм от того конца, который будет зажигаться.

Калибруют систему контроля скорости газового потока, обеспечивая точность измерения не менее чем 2 мм-с~' и контроль концентрации кислорода при помощи химического газоанализатора или по стандартным кислородно-азотным смесям.

Пригодность установки к работе определяют измерением кислородного индекса контрольных веществ, приведенных в табл. 2.7.

Испытания проводят при температуре окружающего воздуха 23±2°С и относительной влажности воздуха 50 ±5 %. Выбирают начальную концентрацию кислорода в кислородно-азотной смеси. Начальную концентрацию кислорода оценивают, исходя из опыта работы с материалами, аналогичными испытуемому. Если этого не удается сделать, то один из приготовленных образцов сжигают на воздухе. При быстром горении образца испытание начинают с концентрации кислорода, равной 18 %. Если образец горит медленно или неустойчиво, то начальную концентрацию кислорода выбирают

равной 21 %. Если образец затухает на воздухе, то испытания начинают с концентрации кислорода, равной 25%.

Образец устанавливают вертикально в центре камеры таким образом, чтобы верхний его торец находился не менее чем на 100 мм ниже верхнего края камеры, а нижний торец — не менее чем на 100 мм выше уровня бусинок. Устанавливают скорость газового потока через реакционную камеру равной 40±10 мм-с""1. Перед зажиганием каждого образца камеру следует продуть кислородно-азотной смесью заданного состава в течение 30 ±2 с. Зажигают закрепленный образец, выбирая один из двух методов зажигания. Под зажиганием понимают начало пламенного горения образца. Некоторые материалы могут гореть без видимого пламени, например в режиме тления. В протоколе испытаний в этом случае необходимо делать соответствующую запись.

При использовании метода зажигания А воздействуют пламенем горелки на верхний торец образца, стараясь охватить пламенем всю площадь торца, при этом не касаясь пламенем боковых поверхностей образца. Продолжительность зажигания составляет не более 30 с. Каждые 5 с горелку отстраняют от образца и оценивают площадь горения. При охвате пламенем всего торца зажигание считают законченным.

При использовании метода зажигания Б воздействуют пламенем горелки на верхний торец образца и его боковые поверхности на расстоянии до 6 мм от верхнего торца. Продолжительность зажигания состав* ляет не более 30 с. Каждые 5 с горелку отстраняют от

| Таблица 2.7. | Значения КИ контрольных i | веществ | ||||

| Метод А | Метод | Б | ||||

| Материал | пламенное горение | тление | пламенное горение | тление | ||

| 17,3—18,1 17,9—19,0 |

Полипропилен Полиметилме-такрилат толщиной, мм: 3 10

Пленка ПВХ толщиной 0,02 мм

18,3—19,0 17,7—18,1 17,7—18,1 17,3—18,0

| 17,5—18,1 17,8—18,7 |

| 17,2—18,0 17,5—18,5 22.4—23,6 |

|

|

|

|

|

Дата добавления: 2015-06-27; Просмотров: 494; Нарушение авторских прав?; Мы поможем в написании вашей работы!