КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Обтяжка

|

|

|

|

Гибка

Гибка — процесс упруго-пластического изгиба листовой или профильной заготовки для формообразования деталей одинарной кривизны.

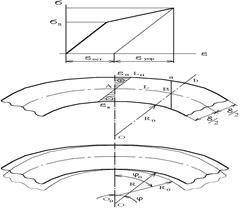

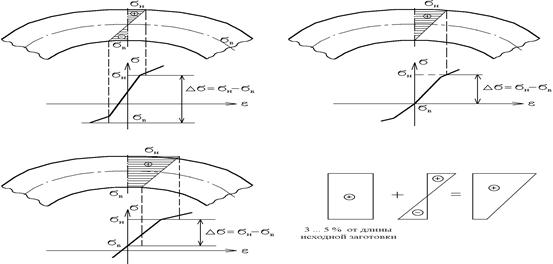

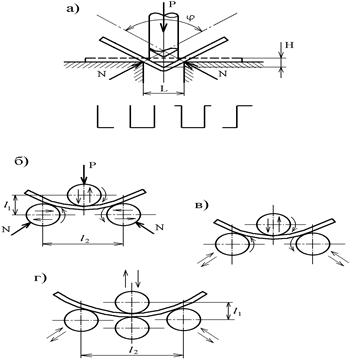

Под действием изгибающего усилия в материале заготовки возникают сначала упругие, а затем пластические деформации (рис. 1).

Наружные волокна заготовки растягиваются, а внутренние сжимаются. Нейтральный слой с некоторыми допущениями (для симметричных изделий) считают расположенным по середине толщины заготовки.

При этом относительную деформацию наружных и внутренних слоев заготовки определяют по выражению:

.

.

Решая подобные треугольники АОВ и abB, получим:

или

Рис. 1. Гибка

.

.

Отношение  =

=  носит название относительного радиуса.

носит название относительного радиуса.

При величине  < 2 теоретически и

< 2 теоретически и  < 7 практически гибка алюминиевых и стальных сплавов невозможна, так как материал разрушается.

< 7 практически гибка алюминиевых и стальных сплавов невозможна, так как материал разрушается.

По закону Гука после снятия изгибающих нагрузок заготовка стремится распрямиться в результате исчезновения упругой составляющей деформации. Это явление в технологии называется пружинением.

В результате пружинения каждое сечение повернется на некоторый угол Δφ = φ0 – φ и радиус увеличится на величину ΔR = R – R0.

Величины Δφ и ΔR носят название параметров пружинения и рассчитываются по формулам М.Н. Горбунова:

.

.

Из этих выражений следует, что факторами, определяющими величину пружинения, выступают R0 и Δσ = σн – σв и можно сделать практические выводы о способах повышения точности гибки или уменьшения пружинения.

Таких способов три:

а) применять при гибки подогрев, значительно улучшающий пластические свойства материала, но резко ухудшающий технико-экономические показатели процесса;

б) определить величину ΔR и гнуть с учетом этой величины на меньший радиус. Способ, хотя и применяется, не очень хорош, так как разброс прочностных характеристик в различных партиях плавки материала в пределах допуска на отклонение механических свойств не позволяет получить достаточной (стабильной) точности определения ΔR;

в) применять гибку с растяжением, уменьшая величину Δσ, а, следовательно, и пружинение — способ дает удовлетворительную точность и часто применяется на практике (рис. 2).

Рис.2. Гибка с растяжением

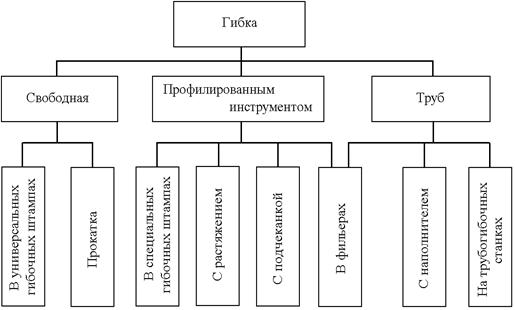

При ознакомлении со способами гибки и применяемым при гибке оборудованием для систематизации можно воспользоваться схемой (рис. 3).

Рис. 3. Классификация способов гибки

Выбор способа гибки зависит от формы деталей, размеров заготовки, марки материала, требований точности и экономических соображений.

Гибка универсально-гибочным штампом применяется для изготовления из листового материала профилей различного сечения (рис. 4а).

При гибки мелких деталей универсально-гибочный штамп устанавливают на универсальный пресс, при гибки длинных профилей на специализированных прессах типа Н-135.

Процесс гибки прокаткой заключается в непрерывном изменении формы заготовки путем приложении к ней через вращающиеся валки требуемого усилия

Гибка прокаткой выполняется на станках трех или четырех валковой схемы (рис. 4 б, в, г).

По схеме «б» прокатывают цилиндрические и конические обшивки с небольшим углом изгиба. Кривизна регулируется изменением положения верхнего валка, а конусность (изменение кривизны по длине) – установкой

Рис.4. Способы гибки:

а) — в универсально-гибочном штампе, б), в), г) — гибка прокаткой

нижних валков под углом друг к другу.

По такой схеме работают трехвалковые и копировально-гибочные станки типа КГЛ-1 и КГЛ-2. При работе на трехвалковых станках регулирование положение верхнего валка осуществляется до начала гибки и в процессе гибки его положение не изменяется.

Копировально-гибочные станки КГЛ снабжены либо механическим (КГЛ-1), либо гидравлическим (КГЛ-2) копировальным устройством, позволяющим изменять положение валка в процессе прокатки.

По схеме «в» работают станки, у которых нижние валки опускаются под некоторым углом вниз. На таких станках можно изгибать обечайки с углом изгиба до 360º. По этой схеме работают станки моделей ГЛС-0,5К и ГЛС-2,5 (гибочно-листовые станки).

По четырехвалковой схеме «г» работают станки типа ГЛС-12. Станок — комбинированный и может работать как гибочный пресс при гибке обычным методом и как прокатный валковый станок.

Обтяжка — процесс деформирования зажатой по концам заготовки зажимами, обтягиванием ее до плотного прилегания к жесткому пуансону. Во всех волокнах заготовки при обтяжке создают напряжения растяжения, превосходящие предел текучести.

Этот процесс находит широкое применение при изготовлении крупногабаритных обшивок и деталей одинарной и двойной кривизны.

В зависимости от схемы приложения внешних сил и формы обтягиваемой заготовки различают:

- простую,

- с продольным растяжением,

- кольцевую обтяжку.

Простая обтяжка выполняется на обтяжных прессах типа ОП.

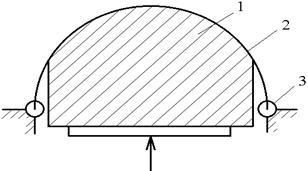

Заготовку по продольным кромкам закрепляют зажимами (рис. 5) и формование осуществляют за счет удлинения ее поперечных сечений под действием усилий приложенных подвижным пуансоном.

Для уменьшения вредных сил трения заготовки о пуансон и уменьшения величины пружинения между ними прокладывают целлофан, мягкую и тонкую листовую резину или на пуансон наносят слой смазки.

Основным недостатком простой обтяжки является большой технологический припуск, порядка 200 мм по каждой стороне и всей длине заготовки, который после обтяжки обрезают.

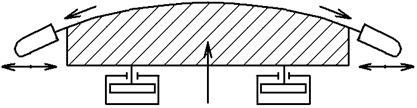

Обтяжку с продольным растяжением выполняют на растяжно-обтяжных прессах типа РО (рис. 6).

Заготовку по торцевым кромкам закрепляют в зажимах и обтягивают по пуансону, который поднимается гидроцилиндрами. При этом за счет приложения дополнительных растягивающих усилий со стороны подвижных зажимов заготовка растягивается. Движения пуансона и зажимов не зависят друг от друга и могут осуществляться как одновременно, так и раздельно.

Рис. 5. Простая обтяжка:

1 – обтяжной пуансон,

2 – заготовка,

3 – зажимы

Процесс характеризуется меньшим отходом материала, более высокой точностью, меньшим пружинением и широко применяется при изготовлении из листовых заготовок с размерами 2000х7000 мм обшивок незамкнутой формы, имеющих небольшую продольную кривизну.

Рис. 6. Обтяжка с растяжением

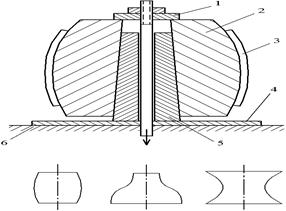

Кольцевая обтяжка протекает аналогично простой обтяжке (рис. 7).

Предварительно согнутый из листа и сваренный в месте стыка полуфабрикат под действием усилий, создаваемых изнутри с помощью секций разжимного пуансона или жидкостной среды, принимает форму пуансона или матрицы за счет растяжения его поперечных сечений в тангенциальном направлении.

Недостатком этого процесса является некоторая огранка на деталях вследствие увеличения зазора между секциями при разжимании пуансона.

Рис. 7. Кольцевая обтяжка:

1 – верхняя плита,

2 – секции разжимного пуансона,

3 – заготовка,

4 – опорная плита,

5 – конус,

6 – стол станка

.

Как всякий процесс, обтяжка имеет свои ограничения, определяемые степенью деформации того или иного материала, которую он может претерпевать без разрушения.

За меру деформации принимают коэффициент обтяжки К обт, представляющий собой отношение длины наиболее растянутого волокна после обтяжки L д к его первоначальной длине L, т.е.

где ε — относительное удлинение наиболее растянутого волокна.

Деталь может быть изготовлена обтяжкой за один переход лишь в том случае, если соответствующий ей коэффициент обтяжки не превышает допустимого предельного значения К обт пр. Величина К обт пр при простой обтяжке за одну операцию для различных сталей и алюминиевых сплавов находится в пределах 1,06…1,2.

Если К обт > К обт пр, то обтяжку выполняют за несколько переходов или с подогревом.

|

|

|

|

Дата добавления: 2014-01-03; Просмотров: 3058; Нарушение авторских прав?; Мы поможем в написании вашей работы!