КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Время охлаждения сердцевины

|

|

|

|

| нагрела npozpeвa выдержки |

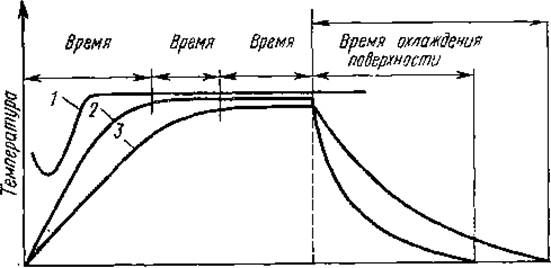

Рис. 2. График температурного режима печного пространства 1, поверхности 2 и сердцевины 3 изделия

| Время |

| Время |

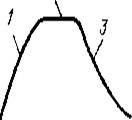

Рис. 3. Примеры многостадийных режимов термообработки: 1 – нагрев; 2 – выдержка; 3 – охлаждение

Для определения других параметров процесса термообработки

составляют другие температурные графики. Так, для анализа изменения температурного состояния по сечению изделия или садки составляют два графика: один показывает температуру поверхности 2 изделия или садки, а другой — их сердцевины 3 (рис.2).

Сопоставляя эти графики, выявляют температурный градиент по сечению изделия или садки. Для регулирования и контроля воздействующих параметров термообработки составляют график температурного режима рабочего пространства оборудования 1.

Температурные режимы могут быть одно- и многостадийными (рис. Н.3,а, б). В многостадийных режимах большое значение имеет скорость перехода от одной температурной ступени к другой. Указанные режимы могут отражать температурное изменение изделий в рамках одной операции или одной стадии, например патентирования, либо группы взаимосвязанных операций, например поверхностной закалки с самоотпуском (см. рис. П. 1,6) и др.

3. НАГРЕВ, ВЫДЕРЖКА И ОХЛАЖДЕНИЕ

Нагрев при термообработке основан либо на трансформировании электроэнергии в теплоту непосредственно в самом изделии, либо на передаче теплоты изделию из внешнего ее источника. Отсюда и выделение двух принципиально различных способов нагрева: непосредственного и косвенного.

При непосредственном нагреве изделие включают в электрическую цепь или помещают в переменное магнитное поле, которое индуцирует в металле вихревые токи, в результате чего происходит нагрев. При

косвенном нагреве источник теплоты находится вне изделия. Тепловая энергия из внешнего (рабочего) пространства передается к поверхности изделий и за счет теплопроводности внутрь изделий.

Источником теплоты при косвенном способе могут быть продукты сжигания топлива, раскаленные стенки и свод печи, электронагреватели, радиантные трубы, нагретые газовые или жидкие среды (расплавы) и т. д.

Температура нагрева характеризует внутреннюю энергию изделия (садки). Каждая термическая операция может выполняться в довольно широком температурном диапазоне, например цементация— от 900 до 1100 °С. Допуск на температуру является резервом для оптимизации и интенсификации обработки. Выбор преимущественных температур (рис. II.4) в рамках установленного диапазона зависит от специфики процесса, экономических соображений и местных условий.

Температуру закалки сталей и сплавов, как правило, устанавливают в соответствии с положением критических точек; в ряде случаев она определяется растворимостью избыточных (карбидных или интерметаллидных) фаз в матричном твердом растворе.

Температуру рекристаллизационного отжига определяют в соответствии с температурой начала и конца рекристаллизации деформированного металла. Температуру отпуска устанавливают на основе зависимостей изменения свойств закаленной стали при ее нагреве.

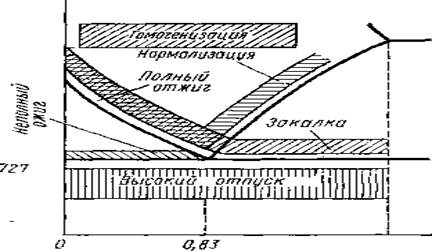

Для примера на рис. 4 приведены области температур нагрева изделий в различных термических операциях.

Из-за того, что скоростной нагрев в установках ТВЧ при поверхностной закалке оставляет мало времени на диффузионные превращения исходной структуры в аустенит, для такой обработки устанавливают более высокую температуру нагрева (примерно на 50 °С), чем при обычной закалке.

Многие высоколегированные стали с целью получения более однородного аустенита, повышения его стабильности и растворения избыточных фаз нагревают до еще более высоких температур. В этих условиях подстуживание изделий становится менее опасным, что позволяет производить закалку в менее резких охладителях, несмотря на малую устойчивость переохлажденного аустенита.

Высокотемпературные режимы часто используют с целью ускорения процесса и повышения производительности. Так, если слой цементации толщиной 1 мм при температуре 930°С получают за 7—9 ч, то при температуре 1050—1100 °С — всего за 0,8—1,1 ч.

Рис. 4. Интервалы температур термических операций для сталей с различным содержанием углерода

Для многих распространенных операций — отжига, нормализации, закалки и др. — температурный режим аустенизации устанавливают на 30—100°С выше положения критических точек.

Наследственно мелкозернистые стали могут нагреваться до более высоких температур без опасности получения крупноигольчатого мартенсита.

Происходящие в нагретом сплаве фазовые превращения, растворение карбидов и интерметаллидов являются диффузионными процессами и протекают относительно медленно, поэтому для их завершения необходима определенная выдержка. Выдержка также необходима для прогрева или охлаждения изделия или садки по сечению. - Время выдержки зависит от различных факторов. Так, при аустенитизации оно определяется составом сплава и скоростью фазовых превращений. На каждый миллиметр толщины сечения после нагрева устанавливают выдержку обычно продолжительностью 1 мин. С увеличением легированности сплава для растворения специальных карбидов в аустените время выдержки увеличивают до 2 мин на каждый миллиметр сечения. При цементации и нитроцементации время выдержки определяется температурой, глубиной слоя и составом активной среды, причем с увеличением толщины слоя время возрастает в прогрессии.

Охлаждение для многих термических операций является определяющей стадией, от хода которой зависит получение требуемой структуры и заданных свойств. Исходными факторами для установления

режима охлаждения при закалке, обработке холодом и т. д. является закономерность распада переохлажденного и остаточного аустенита. При этом график фактического охлаждения устанавливают по характеристикам распада. Для соблюдения более точного режима целесообразно пользоваться термокинетическими диаграммами, учитывающими смещение температуры распада аустенита при непрерывном охлаждении. Диаграммы изотермического распада аустенита отражают инкубационный период и скорость превращений аустенита при постоянной температуре и пригодны главным образом для установления температуры изотермических процессов и отжига с весьма медленным охлаждением изделий.

Охлаждение производится за счет отвода теплоты от нагретых изделий во внешнюю среду — охладитель, разные виды которого обеспечивают различную скорость охлаждения.

Для повышения равномерности охлаждения по сечению стадию охлаждения расчленяют на подстанции, например на подстадию охлаждения поверхности изделия и подстадию охлаждения сердцевины.

В резко различных по размеру сечениях изделий сложной конфигурации одинаковой структуры как результата термической обработки достигают путем подбора скоростей охлаждения для каждого из сечений.

4. ДЛИТЕЛЬНОСТЬ НАГРЕВА И ОХЛАЖДЕНИЯ

Чем меньше масса и проще форма изделий, чем меньше содержание в стали легирующих элементов, чем однороднее ее макро-и микроструктура, тем более высокие скорости могут применяться.

При нагреве ответственных и сложных по форме изделий с учетом склонности металла к возникновению опасных напряжений рекомендуется нагрев производить с подогревами, а охлаждение — с подстуживаниями. При этом подогревы часто осуществляют до температуры 600 °С, т. е. ниже температуры интенсивного окалино-образования, но выше температуры возможного охрупчивания.

Ряд термических операций в силу своей природы требует ско-

ростного нагрева, например для обеспечения температурного пере

пада по сечению изделия приповерхностной закалке.

Существенное влияние на скорость и равномерность нагрева и охлаждения оказывает один из определяющих технологических факторов — коэффициент формомассы изделия, выражаемый отношением S/V, где S — общая активная поверхность изделия или садки; V — объем того же изделия или садки. Коэффициент формомассы характеризует степень восприимчивости изделия (садки) к технологическому воздействию: при одинаковой интенсивности энергетического воздействия и одинаковых теплопроводности и температуропроводности металла изделие или садка с меньшим коэффициентом формомассы нагреваются и охлаждаются медленнее. Например, шар как тело, имеющее минимально возможную площадь поверхности, будет нагреваться и охлаждаться медленнее тонкой пластины той же массы, но обладающей большим коэффициентом формомассы. Однако при термообработке изделий сложной конфигурации с участками, сильно отличающимися друг от друга формой и массой,

определить коэффициент формомассы изделия в целом бывает затруднительно. Поэтому на основе коэффициентов вначале для каждого участка простой формы определяют скорости их нагрева и охлаждения, температурные перепады между ними, а затем по максимальным и минимальным значениям коэффициентов устанавливают режим термообработки всего изделия.

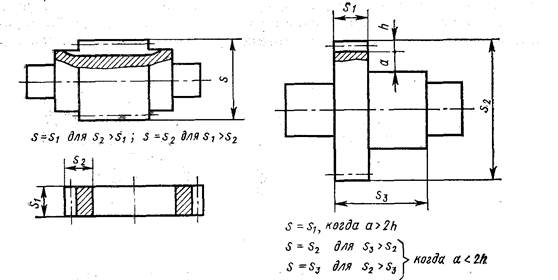

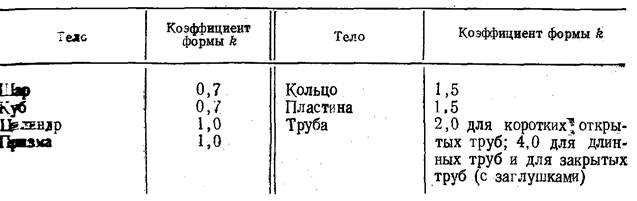

Поскольку в изделии сложной формы трудно выявить все поверхности и размеры, в основном определяющие общий коэффициент формомассы, некоторые вводят другие коэффициенты, учитывающие размеры, массу и отношение поверхности к массе. Например, влияние формы и объема изделия (садки) можно учитывать величиной произведения характеристического размера s (рис. 5) на коэффициент формы изделия k (табл .1).

Рис.5. Характеристический размер некоторых деталей

Таблица 1

Нагрев изделий партиями. Большинство операций термообработки производят групповыми способами, т. е. изделия загружают садками или передаточными партиями. Теплопередача в садке зависит от числа и взаимного расположения изделий. В большой садке, состоящей из изделий сложной конфигурации при нерегламентированной их раскладке (навалом), весьма сложно выявить общий коэффициент формомассы и точно определить скорость нагрева и охлаждения. Большие сложности возникают также при определении скорости изменения температуры садки при плотной раскладке большого числа изделий, так как в ней образуются неподвижные прослойки печной атмосферы. Это может быть, например, стопа тонких листов, моток проволоки, рулон тонкой ленты.

Факторы, определяющие время и равномерность нагрева и охлаждения таких садок, разнообразны, и их так много, что определить характер изменения температуры во времени посредством расчета не представляется возможным; его можно выявить только опытным путем.

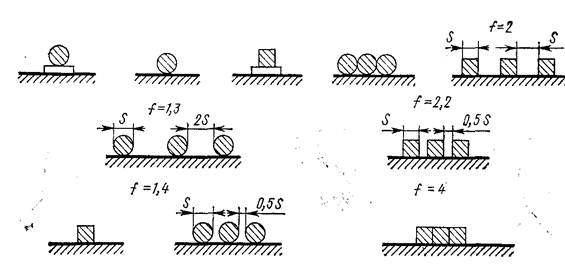

Методика приближенных расчетов разработана пока лишь для садок из простых по форме изделий, при несложной их укладке — в один или в несколько небольших рядов с соблюдением значительных расстояний между изделиями и без учета отрицательного действия неподвижных прослоек среды (рис. 6).

Рис. 6. Зависимость фактора раскладки от формы изделия и их расположения в печи: s – характеристический размер

Продолжительность нагрева в этих условиях определяется по формуле

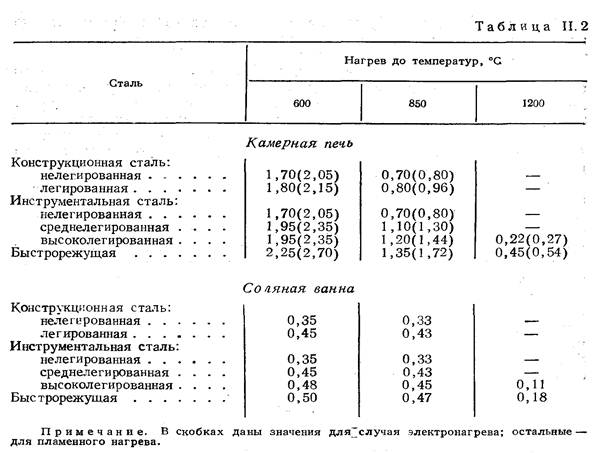

τ = skfLw

где f — фактор раскладки (его значение в зависимости от расположения изделий в печи даны на рис. 6); Lw — коэффициент легирования стали, значения которого приведены в табл. 2.

При просторной раскладке изделий в садке благодаря действию теплового излучения и циркуляции среды между изделиями значительно ускоряется нагрев, что во многих случаях может превысить удельную производительность по сравнению с обработкой изделий плотными садками.

Методы расчета. Расчеты времени нагрева необходимы для установления норм, определения температурных режимов при переходе на обработку другой номенклатуры изделий, при разработке новых конструкций печей и других видов термического оборудования.

При расчете анализируется главным образом теплообмен между рабочим пространством оборудования и садкой. При этом передача теплоты как к поверхности садки, так и внутрь ее происходит обычно за счет одновременно действующих различных видов теплообмена.

В применяемых в настоящее время инженерных методах расчета используют упрощенную модель системы, в которой теплообмен происходит между печью (внешним источником теплоты с заданными температурой и тепловым потоком) и садкой. Садку условно представляют одномерным телом, распространение теплоты в котором определяют по наиболее характерному ее размеру, чаще по толщине.

Точные расчеты требуют большого количества информации по взаимодействующим факторам и выполняются на основе математического моделирования с использованием ЭВМ.

Изделия из углеродистых и даже легированных сталей часто нагревают с большими скоростями. Например, для штучных изделий из углеродистых сталей, нагреваемых в печах до температуры 800—1000°С, ориентировочно устанавливают время нагрева, исходя из следующего соотношения: 0,6—1,2 мин на 1 мм сечения (толщины пластины, диаметр цилиндра). Для легированных сталей время увеличивается на 40—70 %..

При нагреве в расплаве солей время сокращается в 2—3 раза, в расплавленном свинце — в 3—5 раз.

Время нагрева рассчитывают по уравнениям, учитывающим значение энергетического потенциала сечения изделия. Сопротивление тепловому потоку от внешней среды к поверхности изделия (сопротивление внешнего порядка) обратно пропорционально коэффициенту теплоотдачи α, Вт/(м2-К). Сопротивление потоку внутри изделия (сопротивление внутреннего порядка) прямо пропорционально определяющему размеру (расстоянию от самой горячей до самой холодной точек сечения) изделия s, м, и обратно пропорционально коэффициенту теплопроводности λ, Вт/(м-К). Отношение внутреннего теплового сопротивления к внешнему представляет собой критерий (число) Био:

Bi = αs/λ

Если Bi<0,25, то тела считают тонкими; если Bi>0,5, то тела массивные (садки). Промежуток 0,25<Bi<0,5 является переходной областью, которую можно относить к области массивных тел, но при этом можно пользоваться методами расчета нагрева тонких тел.

При незначительном сечении изделий (тонкие тела) их внутреннее сопротивление мало и нагрев определяется в основном внешним тепловым потоком. При обработке изделий больших сечений (массивные тела) внутреннее сопротивление возрастает и нагрев замедляется.

Кроме указанных соображений при решении вопроса, являются ли изделия тонкими или массивными, большое значение имеет температурный градиент по их сечению. Если при скоростном нагреве тонких изделий образуется значительный градиент, то рассчитывать нагрев таких изделий нужно, как для массивных. И наоборот, при очень медленном нагреве у массивных изделий может получиться незначительный перепад температур по сечению, что дает возможность относить их к категории тонких.

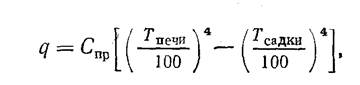

При нагреве до высоких температур уравнение теплопередачи имеет вид:

где q — плотность теплового потока, Вт/м2; Спр — приведенный коэффициент излучения, Вт/(м2-К4); Тпеча, Тсадки — текущие значения температуры печи и садки, К.

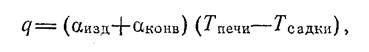

Значения плотности потока при нагреве в низкотемпературном интервале определяют по формуле

где α— коэффициент теплоотдачи.

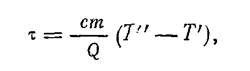

Нагрев тонких тел. При стабильном тепловом потоке Q продолжительность нагрева или охлаждения тонких тел равна

с — удельная теплоемкость металла при средней за время про-

цесса температуре, Дж/(кг-К); m — масса металла, кг; Т" — ко-

нечная температура нагрева или начальная температура охлажде-

ния, °С; Т' — начальная температура нагрева или конечная темпе-

ратура охлаждения, °С.

Нагрев массивных тел (садок). В массивных садках сопротивление теплового потока от поверхности вглубь, а также перепады температуры по сечению существенно влияют на характер теплового потока и на длительность нагрева. При нагреве и охлаждении массивной садки в условиях постоянной температуры рабочего пространства используют графики зависимостей скоростей нагрева от формы, массы изделий.

Заслуживает также внимания упрощенный метод определения скоростей нагрева, предложенный А. П. Гуляевым, который учитывает совокупность таких технологических факторов, как геометрия изделий, характер внешней среды и равномерность теплового потока. При этом расчет ведут по формуле

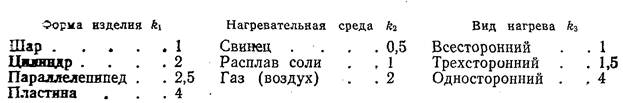

τ = 0,1Dk1k2k3

где τ — время нагрева, мин; D — геометрическая характеристика (наименьший размер сечения) изделия, мм; k1, k 2, k3 — коэффициенты

формы среды и способа нагрева соответственно, значения которых для некоторых случаев даны ниже:

Время нагрева изделий сложной формы часто устанавливают по длительности прогрева наиболее массивного сечения, которые нередко выполняют второстепенные функциии при эксплуатации. Это может привести к тому, что участки, несущие основную нагрузку могут иметь низкие показатели прочности.

|

|

|

|

Дата добавления: 2014-01-03; Просмотров: 619; Нарушение авторских прав?; Мы поможем в написании вашей работы!