КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Системы числового программного управления

|

|

|

|

Числовое программное управление - (NC - Numerical Control) означает управление обработкой на станке по программе, заданной в цифровой кодированной форме. При этом способе управления станком, промышленным роботом или другим устройством имеет место технологически гибкая разработка и задание управляющей программы в цифровой форме с использованием алфавитно-цифрового или унитарного кода. В станках с ЧПУ механические связи заменяют многокоординатным управлением электроприводами с заданием по программе законов движения каждого привода [1,2,6,7].

Ниже приводятся применяемые термины и сокращения в области числового программного управления, установленные согласно ГОСТ 20523-80.

Система числового программного управления (СЧПУ) представляет совокупность функционально взаимосвязанных и взаимодействующих технических и программных средств, обеспечивающих числовое программное управление станком.

Управляющая программа (УП) – совокупность команд на языке программирования, соответствующая заданному алгоритму функционирования станка для обработки определенной заготовки.

Устройство числового программного управления (УЧПУ) - устройство, выдающее управляющие воздействия на исполнительные органы станка в соответствии с заданной управляющей программой и информацией о состоянии управляемого объекта. Это устройство является основой систем числового программного управления, в его состав входят взаимосвязанные технические средства и необходимое программное обеспечение – системное, технологическое и функциональное.

Программоноситель – является носителем данных, на котором записана УП.

В качестве программоносителя применяют перфоленту, магнитную ленту, мгнитный диск (дискету), а также другие специальные запоминающие устройства.

Разработку управляющих программ для станков с ЧПУ выполняет технолог – программист. Это означает, что подготовка УП отделена от процесса обработки детали во времени и пространстве. В результате программирования, выполняемого на основе чертежа детали и данных по СЧПУ, получают УП, например, в виде перфоленты, которую устанавливают на станок (см. рис.1.9) в считыватель перфоленты (СП).

Помимо УП разрабатывается карта наладки, на основе которой собирают необходимое приспособление для закрепления обрабатываемой детали на станке. Одновременно составляется инструментальная карта для каждого из применяемых режущих инструментов.

В инструментальной карте указывают вылет инструмента, радиус режущей кромки при вершине резца, диаметр концевой фрезы, а также центр инструмента – неподвижную относительно державки точку инструмента, по которой ведется расчет траектории. На основе данных осуществляют размерную настройку инструмента вне станка, после чего инструмент устанавливают на станок в револьверную головку или в инструментальный магазин.

Если в процессе настройки или эксплуатации инструмента выявляются отдельные отклонения, например по диаметру концевой фрезы, радиусу при вершине резца или его вылету, то их фиксируют в инструментальной карте, а затем с помощью корректоров вносят необходимую коррекцию в размерную настройку станка. С этой целью в стойке ЧПУ 5 предусмотрен блок ввода коррекции 3 (см. рис.1.9), в котором для каждого режущего инструмента предусмотрен индивидуальный корректор.

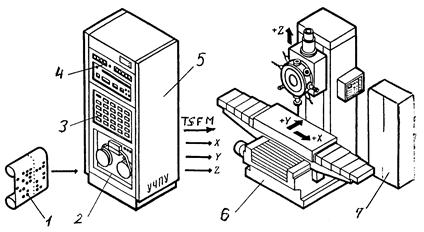

Рис.1.9 Функциональная схема станка с ЧПУ: 1 - перфолента; 2 - считыватель перфолент; 3 - блок ввода коррекции; 4 - панель управления; 5 – стойка ЧПУ; 6 - станок; 7 – шкаф электроавтоматики.

В соответствии с заданной УП устройство числового программного управления (УЧПУ), расположенное в стойке 5, формирует команды необходимых перемещений X,Y,Z рабочих органов станка и технологические команды Т, S, F, М управления станком 6. Элементы электроавтоматики станка размещены в электрошкафе 7.

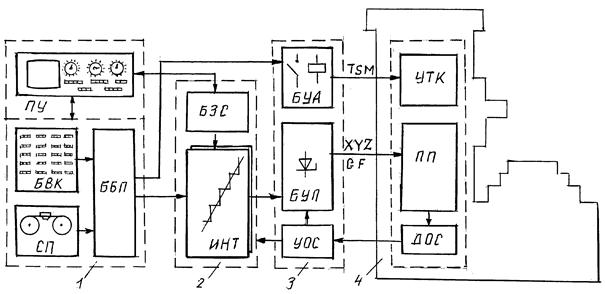

Структурная схема аппаратурной системы числового программного управления и принцип ее работы показаны на рис.1.10. В устройстве ввода 1 с помощью считывателя перфолент (СП) происходит по кадровое считывание программы и преобразование представленных там команд в электрические сигналы, которые поступают в блок буферной памяти (ББП). В этот блок подается также информация по каждому инструменту с блока ввода коррекции (БВК).

Рис.1.10 Структурная схема системы ЧПУ станка: 1 – блоки ввода; 2 – блоки

отработки; 3 – блоки вывода; 4 – станок с исполнительными устройствами.

ПУ – панель управления; СП – считыватель перфолент; БВК – блок ввода коррекции;

ББП – блок буферной памяти; БЗС – блок задания скорости; ИНТ – интерполяторы;

БУП – блок управления приводом; БУА - блок управления электроавтоматикой;

ПП - привод подач; УТК – устройства технологических команд; ДОС – датчики обратной

связи; УОС - устройство обратной связи; X,Y,Z,G,F – команды перемещений;

Т, М, S – технологические команды.

В блоке буферной памяти для каждого элемента информации, записанной на перфоленте под соответствующим адресом, имеются элементы памяти. Наличие буферной памяти позволяет иметь информацию, полученную с нескольких кадров программы, что обеспечивает непрерывность работы системы и исключает задержки в работе привода.

Запуск системы ЧПУ и управление ее работой осуществляется с панели управления (ПУ), на которой расположена необходимая клавиатура и индикация. Блоки СП, БВК, ББП и ПУ составляют группу 1 блоков ввода и хранения информации. Их основная задача ввести, расшифровать, подготовить и хранить информацию, необходимую для отработки программы. Отработку программы осуществляют блоки группы 2, куда входит интерполятор (ИНТ) и блок задания скорости (БЗС).

Интерполятор является одним из основных узлов УЧПУ. Все остальные блоки обслуживают его - подготовляют для него информацию, задают скорость его работы, превращают выдаваемые им импульсы в электрические сигналы управления приводами подач.

Сущность работы интерполятора заключается в преобразовании вводимых в него чисел в определенное число импульсов, которые распределяются по соответствующим управляемым координатам. Число этих импульсов по каждой из координат равно величине числа, вводимого в интерполятор по соответствующему адресу (X, У, Z). Если скорость подачи в данном кадре не меняется, то выходные импульсы интерполятора (при линейной интерполяции) должны располагаться равномерно во времени по каждой из координат.

Каждый импульс, выходящий из интерполятора, определяет перемещение рабочего органа станка, осуществляемое посредством привода по соответствующей координате, на одну дискрету — величину перемещения на один импульс.

В зависимости от сложности система может иметь линейный, круговой и сплайновый интерполяторы.Первый могут производить лишь линейную интерполяцию, при которой воспроизводится прямая линия. Вторые осуществляют круговую интерполяцию, при которой ступенчатая траектория, построенная с помощью импульсов, вырабатываемых интерполятором, располагается вдоль дуги окружности заданного в программе радиуса. Сплайновый интерполятор обеспечивает создание кривой заданной сплайном.

Блок задания скорости (БЗС) регулирует скорость работы интерполятора в соответствии с заданной скоростью подачи. Кроме того, БЗС автоматически поддерживает постоянство скорости подачи при любом направлении движения, а также осуществляет автоматический разгон и торможение в пределах одного кадра в соответствии с командами, заложенными в управляющей программе. БЗС генерирует частоту, подаваемую на вход интерполятора.

Т.о. на выходе интерполятора выдаются импульсы управления по каждой из координат X, Y, Z. в соответствии с запрограммированной величиной и скоростью перемещения. Эти импульсы подаются в блок управления приводом (БУП), который преобразует импульсы, поступающие от интерполятора, в электрические сигналы, воздействующие на приводы подач (ПП) для перемещения рабочего органа станка на соответствующее число дискрет.

Точность перемещения рабочих органов станка контролируют датчики обратной связи (ДОС), информация от которых через устройство обратной связи (УОС) поступает в блок отработки программы и в ИНТ, где происходит сравнение фактических перемещений с заданными и внесение соответствующей коррекции.

В группу 3 блоков вывода входит также блок управления электроавтоматикой (БУА), который принимает от ББП задаваемые в программе под адресами (Т,S,М) технологические команды, расшифровывает их и передает на выполнение в соответствующие устройства технологических команд (УТК) станка. В результате выполнения этих команд происходит цикловое управление станком, при котором осуществляется замена инструмента, включение и выключение шпинделя, задание требуемых оборотов шпинделю, включение и выключение СОЖ.

Панель управления (ПУ) с расположенными на ней органами управления и индикации служит для управления работой УЧПУ. С помощью этих органов оператор включает и выключает УЧПУ, пускает и останавливает программы, регулирует скорость подачи, вводит величину коррекции диаметра фрезы. С помощью ПУ устанавливают различные наладочные режимы: например, покадровая (с перерывом до нажатия кнопки «Пуск программы») отработка управляющей программы, ручной ввод величин перемещений по любой из осей (преднабор), а также ручное управление приводами станка.

При настройке станка оператор подает команды вручную с панели управления (ПУ) и осуществляет контроль за покадровой отработкой программы с помощью расположенного на панели блока цифровой индикации (БЦИ) или дисплея.

При этом БЦИ сравнивает заданные от программы и действительные (индикатируемые) величины абсолютных координат положения инструмента, выделяет приращения по каждой из координат. БЦИ информирует рабочего о положении инструмента относительно детали, помогает осуществлять различные наладочные операции. На ПУ индицируются также номер отрабатываемого кадра, номер задаваемого программой инструмента и положение инструмента относительно детали.

Блоки ввода 1 и блоки 2 отработки программы конструктивно располагают в стойке ЧПУ, а блоки вывода 3 обычно располагают в шкафу электроавтоматики.

Лекция 3.

Классификация станков с ЧПУ

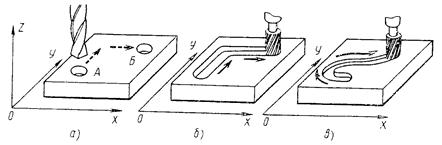

Задаваемая в УП траектория движения инструмента относительно заготовки формируется с помощью отдельных приводов, обеспечивающих перемещение столов, салазок и других механизмов, управляемых по программе. Системы ЧПУ, создаваемые для решения различных технологических задач (см. рис.1.11), подразделяют на позиционные, контурные (прямоугольные и криволинейные) и комбинированные, которые обеспечивают выполнение функций как позиционных, так и контурных систем. Эти системы отличаются по виду движения рабочих органов станка, определяемого заданной в программе геометрической информацией.

Рис.1.11 Примеры решения технологических задач с использованием

систем позиционного и контурного управления: а – сверление отверстий в заданных точках А и Б; б – фрезерование прямолинейных пазов по заданным отрезкам прямых; в – фрезерование криволинейного профиля по заданному контуру.

В позиционных СЧПУ обеспечивается автоматическое перемещение рабочего органа в координату заданную в УП без выполнения обработки заготовки в процессе перемещения (рис.1.11а). Такие системы применяют в основном на сверлильных и расточных станках, на которых процесс обработки (резания) выполняют после достижения требуемой точности положения оси инструмента относительно технологических баз детали. Их применяют также на автоматах для точечной сварки.

Основная задача систем ЧПУ с позиционным управлением заключается в достижении требуемой точности установки рабочего органа станка в заданной координате. При этом перемещение инструмента от одной заданной координаты к другой выполняется на ускоренном ходу, а траектория перемещения от одной координаты к другой не задается.

Контурные прямоугольные системы ЧПУ применяют на станках, которые выполняют обработку при движении по одной координате и обрабатываемая поверхность при этом располагается параллельно оси данной координаты (рис.1.11б). Отрезки прямых задают путем программирования координат конечных точек, при этом дополнительно задают режимы обработки - величину подачи и частоту вращения шпинделя. Т.о. имеет место управление перемещениями по отрезкам прямых - инструмент перемещается с установленной рабочей подачей, осуществляя обработку на заданном отрезке.

В таких системах обычно не предусматривается функциональное согласование движений по нескольким координатным направлениям. Перемещения в этом случае выполняют поочередно по каждой из координатных осей. Возможные незначительные рассогласования по скорости перемещения в данных системах не оказывают прямого влияния на точность обработки.

Контурные прямоугольные системы ЧПУ применяют на фрезерных, токарных и шлифовальных станках. На фрезерных станках выполняют поочередное фрезерование плоских поверхностей корпусов с 4-х сторон, на токарных – поочередное точение ступеней вала, а на шлифовальных – многопроходный цикл круглого или плоского шлифования цилиндрических и плоских поверхностей.

Контурные криволинейные системы ЧПУ обеспечивают формообразование при обработке сложно-профильных поверхностей за счет одновременного согласования движения по нескольким управляемым координатам – двум, трем и более (рис.1.11в). При контурной (2-х координатной) и объемной (3-х координатной) обработке программа перемещений по каждой координате рассчитывается исходя из формы изготавливаемой детали и результирующей скорости движения (контурной подачи), определяемой режимами обработки. Возможные рассогласования привода подач приводят к искажению профиля обрабатываемой поверхности.

Контурные системы ЧПУ являются наиболее сложными как по конструкции привода, так и по программированию обработки деталей. Их применяют на станках различных групп для обработки поверхностей сложной формы на таких деталях как штампы, прессформы, кулачки, профильные валы и на других.

Комбинированные системы ЧПУ могут работать как в режиме позиционного, так и контурного управления. Они значительно расширяют технологические возможности оборудования, их применяют в основном на многоцелевых станках для решения различных технологических задач.

Станки с ЧПУ по технологическим возможностям также как и универсальные делятся на следующие группы.

1.Станки токарной группы предназначены для обработки наружных и внутренних поверхностей деталей тел вращения с прямолинейным и криволинейным контуром, а также для нарезания наружных и внутренних резьб.

2. Станки сверлильно-расточной группы предназна-

чены для сверления и растачивания отверстий в различных деталях, а также для выполнения комплексной сверлильно-расточной обра-

ботки, включая нарезание внутренних резьб метчиками.

3. Станки фрезерной группы предназначены для фрезерования поверхностей деталей простой и сложной формы, включая комплексную сверлильно-фрезерно-расточную обработки корпусных деталей с нескольких сторон и под различными углами.

При оснащении станков этой группы инструментальными магазинами с автоматической сменой инструментов возможна комплексная механическая обработка детали без перестановки ее на другие станки.

4.Станки шлифовальной группы предназначены для финишной обработки деталей. Они подразделяются на ряд подгрупп с учетом вида обрабатываемых поверхностей: круглошлифовальные, плоскошлифовальные, внутришлифовальные, зубошлифовальные.

5.Станки электрофизической группы подразделяют на электроэрозионные, электрохимические и лазерные. Электроэрозионные станки предназначены для прошивки и вырезания сложнопрофильных контуров в труднообрабатываемых материалах.

6. Многоцелевые станки, которые обеспечивают выполнение различных технологических переходов, в свою очередь, также делятся на группы. Многоцелевые станки сверлильно-

фрезерно-расточного типа предназначены для комплексной обработки призматических корпусных и плоских деталей.

Многоцелевые станки токарного типа обеспечивают выполнение на деталях тел вращения не только токарной обработки, но также выполнение различных сверлильных, фрезерных и расточных

переходов.

Основные данные по принадлежности станков с ЧПУ и его характерные особенности обозначают в формате написания его модели. С этой целью в России принята специальная система обозначения станков, позволяющая по цифровым и буквенным индексам определить тип станка, его основные технологические особенности, класс точности и систему программного управления. Также как и для обычных станков, в зависимости от вида обработки определяется принадлежность станка к определенной группе, на что указывает номер группы. Например, группа токарных станков - 1, группа сверлильных - 2, группа фрезерных – 6 и т.д. (всего групп 1…9). Номер группы указывается первой цифрой, а вторая цифра определяет тип станка, что характеризует его компоновку, степень автоматизации. Например, токарно-револьверный - 3, карусельный – 5, многорезцовый – 7 (всего типов 0…9). Последние две или три цифры определяют наиболее характерные технологические возможности станка.

Устройство ЧПУ для каждой из групп имеет свои особенности, определяемые конструкцией станка и технологией обработки. Кроме того, внутри групп также можно провести дальнейшее деление: по числу управляемых координат, виду программоносителя, приводу подач, и другое.

Класс точности станков с ЧПУ обозначают буквами: П- станок повышенной точности; В - высокой точности; А - особо высокой точности; С – особо точные станки (прецизионные). По каждому классу точности в соответствующей группе станков нормируется допустимая величина погрешности позиционирования по управляемым координатам, прямолинейность перемещения рабочих органов, а также допустимая величина радиального и осевого биения шпинделя.

Станки с ЧПУ и их вид обозначают буквой Ф и определенной цифрой:

Ф1 - станки с цифровой индикацией, в том числе с предварительным набором координат;

Ф2 - станки с позиционными и прямоугольными системами управления; Ф3 - станки с контурными прямолинейными и криволинейными системами управления;

Ф4 - станки с универсальной системой управления для позиционно-контурной обработки.

Станки с цикловым программным управлением обозначают буквой - Ц.

При обозначении модели станка также указывают его основные параметры: наибольший диаметр обрабатываемого изделия (для токарных станков); наибольший диаметр сверления (для сверлильных станков); диаметр расточного шпинделя (для расточных станков); ширина стола (для фрезерных станков) и т. д.

В обозначении станка указывают также число координат управления и число одновременно управляемых координат, а также наличие инструментального магазина, наличие устройства автоматической загрузки заготовок.

Буква Р, устанавливаемая при необходимости перед буквой Ф, означает наличие револьверной головки, обеспечивающей автоматическую смену режущего инструмента при ее повороте. В свою очередь постановка буквы М определяет наличие на станке инструментального магазина. Так, например: 2Р135Ф2 – вертикально сверлильный станок с револьверной головкой и позиционной СЧПУ;

2202ВМФ4 – многоцелевой сверлильно-расточной станок, высокой точности с инструментальным магазином и комбинированной СЧПУ; 6904ВМФ2- многоцелевой фрезерно-расточной станок, высокой точности с инструментальным магазином и позиционной СЧПУ.

Станки с ЧПУ обеспечивают высокую точность перемещения по управляемым координатам. Достигаемую точность позиционирования рабочих органов станка с ЧПУ определяет дискретность задания перемещений, т.е. минимальное перемещение или поворот рабочего органа, которые могут быть заданы в УП. Иными словами дискретность определяет величину перемещения узла, которая соответствует одному импульсу управляющей программы.

Чтобы снизить эту погрешность, целесообразно уменьшить дискретность. Однако это приводит к увеличению управляющей частоты, обеспечивающей требуемую скорость перемещения. При возрастании частоты усложняются УЧПУ, привод подач и измерительные преобразователи обратной связи. Снижение дискретности не всегда является оправданным, так как сама система станок – приспособление – деталь и механическая часть привода могут вносить существенно большие погрешности. Исходя из требований точности и производительности на станках фрезерной и сверлильной групп, в большинстве случаев принимается дискретность 10 мкм, для многоцелевых, координатно-расточных, шлифовальных и электроэрозионных станков она составляет 1 мкм. На токарных и фрезерных станках повышенной точности дискретность составляет 1 мкм.

Для получения на станках с ЧПУ высокоточной точности обрабатываемых деталей, необходимо обеспечить высокую точность изготовления самого станка. Точность станка зависит от точности изготовления его базовых деталей и узлов, определяющих положение режущего инструмент и заготовки, а также от точности изготовления приводов станка, качества сборки станка и жесткости его элементов.

Для создания в станках с ЧПУ точных перемещений рабочих органов важно конструктивно обеспечить снижение трения в направляющих и в механизмах подачи. С этой целью на станках с ЧПУ применяют направляющие качения, шариковые винтовые пары, гидростатические опоры.

Лекция 4.

|

|

|

|

|

Дата добавления: 2014-01-03; Просмотров: 7639; Нарушение авторских прав?; Мы поможем в написании вашей работы!