КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Организация текущего и капитального ремонтов

|

|

|

|

Оборудование для технического обслуживания подвижного состава

Диагностика технического состояния АТС

Система технического обслуживания и ремонта автомобилей

ОСНОВЫ ТЕХНИЧЕСКОЙ ЭКСПЛУАТАЦИИ АВТОМОБИЛЕЙ

Опорная проходимость

В соответствии с требованиями стандарта опорная проходимость АТС оценивается сцепной массой и коэффициентом сцепной массы. Кроме того, широко используется величина удельного давления в контакте колес с опорной поверхностью.

Сцепной массой называют часть полной массы АТС, создающей нормальные нагрузки на ведущих колесах.

Коэффициентом сцепной массы называется отношение сцепной массы (нагрузки на ведущие колеса) к полной массе АТС:

Кφ = Мв.к. / Ма.

Условие возможности движения АТС Pj ≥ Pт ≥ Рy можно записать в виде:

Мв.к. g φ ≥ Ма.g ψ,

откуда

Мв.к. / Ма = Кφ ≥ ψ / φ.

Таким образом, опорная проходимость может быть повышена способами, уменьшающими коэффициент общего дорожного сопротивления и увеличивающими коэффициент сцепления.

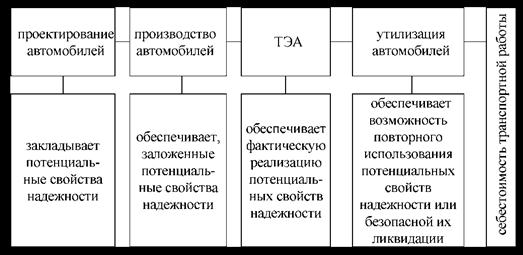

Техническую эксплуатациюавтомобилей (ТЭА) можно представить как область практической деятельности и как науку, котораяопределяет пути и методы наиболее эффективного управления техническим состоянием автомобильного парка с целью обеспечения регулярности, безопасности и экономичности перевозок.

Как область практической деятельности ТЭА – это комплекс взаимосвязанных технических, экономических, организационных и социальных мероприятий, обеспечивающих:

- своевременную передачу службе перевозок или внешней клиентуре работоспособных автомобилей необходимых номенклатуры и количества и в нужное для клиентуры время;

- поддержание автомобильного парка в работоспособном состоянии при рациональных затратах трудовых и материальных ресурсов, нормативных уровнях дорожной и экологической безопасности, нормативных условиях труда персонала.

Как отрасль науки ТЭА определяет пути и методы управления техническим состоянием автомобилей и парков для обеспечения:

- регулярности и безопасности перевозок при наиболее полной реализации технико-эксплуатационных свойств автомобилей;

- заданных уровней работоспособности и технического состояния;

- оптимизации материальных и трудовых затрат;

- минимума отрицательного влияния автомобильного транспорта на население, персонал и окружающую среду.

5.1. Техническое состояние автомобиля и причины его изменения

На техническое состояние автомобилей при их эксплуатации оказывают влияние как внутренние, так внешние факторы. Учет этих факторов необходим при определении нормативов ТЭА, потребности в ресурсах (персонал, производственно-техническая база, запасные части и материалы).

К внутренним факторам относятся процессы, происходящие при работе автомобиля, его агрегатов, систем, узлов, механизмов и деталей; квалификация водителей; обслуживающего и ремонтного персонала; технологические процессы, используемые для технического обслуживания и ремонта (ТО и Р) и другие; а к внешним – природно-климатические условия; транспортные условия и интенсивность использования подвижного состава; природно-климатические и сезонные условия.

Если внутренними факторами путем каких-либо воздействий (технических, технологических, организационных) возможно управлять, то к внешним факторам можно лишь приспосабливаться, путем обоснованного подхода к той или иной ситуации.

Интенсивность изменения параметров технического состояния автомобиля во многом определяется внешними условиями эксплуатации, оказывающими влияние на режим работы деталей, узлов и механизмов автомобиля, ускоряя или замедляя интенсивность изменения параметров технического состояния.

Дорожные условия характеризуются технической категорией дороги, которая зависит от ширины проезжей части, типа покрытия, величины подъемов и спусков, радиусов закругления.

Транспортные условия или условия перевозок характеризуются числом дней работы в году, числом смен работы в сутки, продолжительностью работы на линии, коэффициентом использования пробега, коэффициентом использования грузоподъемности и другими.

Влияния дорожных и транспортных условий движения эксплуатации переплетаются и учитываются с помощью понятия «категория условий эксплуатации».

Природно-климатические и сезонные условия характеризуются температурой окружающего воздуха, влажностью, ветровой нагрузкой, уровнем солнечной радиации и другими параметрами. Данные условия влияют на тепловые и другие режимы работы агрегатов, которые, в свою очередь, оказывают влияние на надежность автомобиля в целом.

В процессе эксплуатации свойства автомобилей не остаются постоянными, что внешне проявляется в снижении их динамических свойств, безопасности движения, повышенном расходе горюче-смазочных материалов, ухудшении пуска двигателя, появлении стуков, шумов и так далее. Это результат вредных процессов, постоянно протекающих в течение всего времени существования автомобиля.

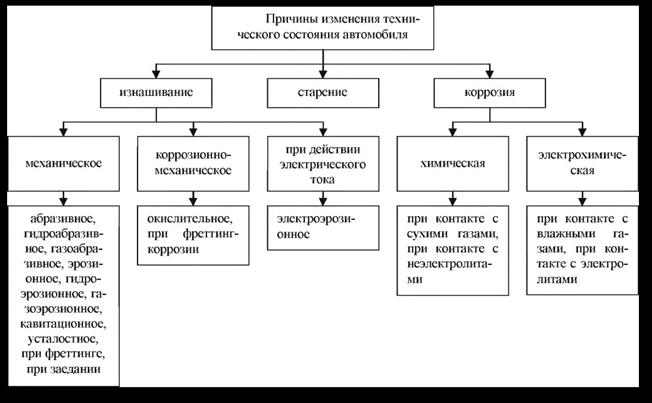

К вредным процессам относят: изнашивание рабочих поверхностей деталей, старение, коррозия, вибрации узлов и механизмов, внутренние напряжения в деталях, и другие.

Вредные процессы подразделяются на три группы:

- быстропротекающие – вибрация узлов, изменение сил трения в подвижных сопряжениях, колебательные нагрузки (период их действия – секунды);

- средней скорости – температура окружающей среды и самого автомобиля, влажность среды (период их действия – минуты, часы);

- медленные – изнашивание деталей, усталость металла, коррозия (период их действия – дни, месяцы).

Устранить эти процессы невозможно, но замедлить можно путем проведения ТО и Р, что приводит к снижению уровня вредных процессов и проявлении их в допустимых пределах.

Изнашивание – процесс постепенного изменения размеров, формы и состояния поверхности детали, происходящий при трении. В результате трения изнашивание поверхностей может протекать по-разному, что зависит от многих факторов: нагрузки на поверхности трения; величины зазора между трущимися поверхностями; твердости и чистоты обработки поверхностей; скорости относительного перемещения трущихся деталей; вязкости, температуры, чистоты смазки, но в конечном итоге приводит к износу.

Износ – это процесс отделения материала и (или) увеличения остаточной деформации, проявляющийся в изменении размеров и формы детали. Износ может быть естественным, ускоренным и аварийным. Естественный износ появляется в результате трения, действия высоких температур и нагрузок при нормальных условиях эксплуатации. Ускоренные и аварийные износы возникают в результате некачественного ТО и Р, недоработок в конструкции, низкого качества материалов и других факторов.

Трение и износ не являются до конца изученными явлениями, поэтому для их объяснения используют различные виды классификаций по внешним признакам.

Механическое изнашивание является результатом механических действий и включает резание, царапание, деформирование, отслаивание и выкрашивание микрообъемов материала.

Основными видами механического изнашивания деталей автомобилей являются: абразивное, гидро - и газоабразивное, гидро-, газо- и электроэрозионное, кавитационное, усталостное, при фреттинге, и изнашивание при заедании.

Абразивное изнашивание заключается в режущем и царапающем действии на деталь твердых частиц находящихся в свободном или закрепленном состоянии. Царапание заключается в образовании углублений на поверхности в направлении скольжения под воздействием выступов сопряжений детали или свободных твердых частиц; при этом могут происходить многократная пластическая деформация и цикличное образование хрупкого слоя, который затем разрушается.

Абразивному изнашиванию в сочетании с другими видами подвержены практически все трущиеся детали автомобиля.

Гидроабразивному изнашиванию, происходящему под действием твердых частиц, взвешенных в жидкости и перемещающихся относительно изнашивающейся детали, подвержены водяные, топливные и масляные каналы, а также детали, смазываемые под давлением. При этом абразивными частицами являются не только частицы кварца и других соединений, попадающие на трущиеся поверхности снаружи, но и частицы нагара и продукты износа, образующиеся внутри агрегатов автомобиля.

Газоабразивное изнашивание возникает под воздействием частиц, взвешенных в газе. Этому виду изнашивания подвержены впускные и выпускные системы автомобильных двигателей, а также наружные лакокрасочные покрытия кузовов автомобилей, особенно при работе в запыленных условиях. Наибольший износ трущихся поверхностей деталей автомобиля вызывают частицы кварца, поэтому обеспечение чистоты воздуха и эксплуатационных жидкостей, поступающих во внутренние полости агрегатов автомобиля, является важнейшим методом уменьшения интенсивности различных видов абразивного изнашивания.

Трение потоков жидкостей и газов о поверхности деталей вызывает их эрозионное и кавитационное изнашивание.

Эрозионное изнашивание является механическим видом изнашивания в результате воздействия на поверхность детали потока жидкости, газа или электрических разрядов. Гидро- и газоэрозионное изнашивания представляют собой процесс вымывания и вырыва отдельных микрообъемов материала. Электроэрозионное изнашивание является видом эрозионного изнашивания поверхности в результате воздействия разрядов при прохождении электрического тока.

Интенсивность эрозии зависит от агрессивности среды, характерным является наличие латентного (скрытого) периода в начале износа, когда износ не обнаруживается.

Наиболее сложным во внешних проявлениях является эрозионно-механический износ, когда в износе одновременно участвуют струи жидкости или газа и механическое истирание.

Кавитация представляет собой образование, а затем разрушение парогазовых пузырьков в движущейся по поверхности детали жидкости при определенных соотношениях давлений и температур в переменных сечениях потока. Разрушение кавитационных пузырьков сопровождается гидравлическими ударами по поверхности детали и образованием каверн (ямок), полостей.

Усталостное изнашивание – это процесс разрушения детали под действием многократно повторяющихся знакопеременных нагрузок, которые превышают предел выносливости материала. Проявляется в виде выкрашивания, приводящего к образованию ямок (питтинга) на поверхности трения.

Накопление усталости объясняют смещением дислокаций (микроскопических несплошностей) на гранях кристаллов при их раскачивании, объединением дислокаций и образованием за счет этого микротрещин. Постепенно микротрещины перерастают в макротрещины, которые уменьшают сечение детали, за счет чего возрастают фактические напряжения, что и приводит к разрушению детали. Источниками циклических нагрузок могут быть условия естественного функционирования детали, вибрационные нагрузки.

Изнашивание при фреттинге возникает вследствие трения скольжения соприкасающихся деталей при возвратно-поступательных перемещениях в условиях динамической нагрузки с малыми амплитудами.

Заедание – результат схватывания, глубинного вырывания материала, переноса его с одной поверхности на другую и воздействие возникших неровностей на сопряженную поверхность. Изнашивание при схватывании рабочих поверхностей определяется свойствами материалов, трущихся деталей и зависит от скорости скольжения поверхностей, а также от температуры. Схватывание рабочих поверхностей может завершаться прекращением относительного движения деталей и вызывать их задир – повреждение поверхностей трения в виде широких и глубоких борозд в направлении скольжения.

Химическая активность поверхностей вызывает коррозию – разрушение материалов вследствие взаимодействия с внешней средой. Таким образом, коррозионно-механическое изнашивание является результатом механического воздействия, сопровождаемого химическим и (или) электрическим взаимодействием материала со средой. Для деталей автомобиля коррозия при трении в основном связана с окислением материала поверхностей деталей, то есть ведущее значение имеет окислительное изнашивание, при котором основное влияние на изнашивание имеет химическая реакция материала с кислородом или окисляющей окружающей средой. Скорость изнашивания резко меняется в зависимости от коррозионной агрессивности среды.

Окислительное изнашивание заключается в том, что кислород воздуха или растворенный в масле образует на металле окисную пленку, которая механически удаляется при трении и на обнаженных участках процесс повторяется вновь.

Следует отметить, что пленки окислов и других соединений из-за неметаллической природы не способны к схватыванию. Это используют при разработке противозадирных присадок к маслам – образующиеся достаточно стойкие к стиранию пленки исключают молекулярное схватывание поверхностей.

Изнашивание при фреттинг-коррозии наблюдается в том случае, когда изнашивание при фреттинге сопровождается агрессивным воздействием среды.

Старение – это изменение физико-химических свойств материалов деталей и эксплуатационных материалов в процессе эксплуатации и при хранении автомобилей или его частей под действием внешней среды.

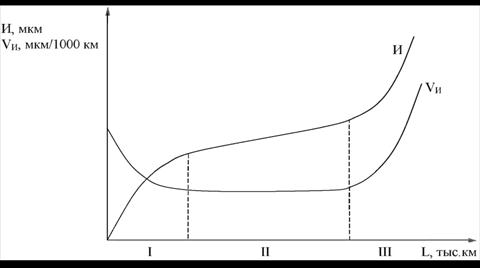

Техническое состояние основной доли деталей автомобилей лимитируется износом их рабочих поверхностей. Величина износа увеличивается в течение всего пробега автомобиля до предельного состояния детали, при этом интенсивность изнашивания VИ, являющаяся отношением величины износа И к наработке L, зависит от разных факторов и различна на разных этапах работы. Зависимость между этими показателями называется типовой кривой изнашивания.

Детали после сборки сопрягаются по выступам микронеровностей, образовавшихся при изготовлении. Размеры деталей в пределах заданных чертежом завода-изготовителя допусков имеют отклонения, что приводит к также макронеровностям деталей – овальности, конусности, неплоскостности. Фактическая площадь контакта трущихся деталей в начальный период мала, поэтому происходит их приработка (I).

Приработка – это процесс изменения геометрии поверхностей трения и физико-механических свойств поверхностных слоев материала в начальный период трения, обычно проявляющийся при постоянных внешних условиях в уменьшении работы трения, температуры и интенсивности изнашивания. Уменьшение приработочных износов достигается работой деталей в облегченных нагрузочных и скоростных режимах, применением специальных эксплуатационных материалов (масел, присадок) и усиленной очисткой их от продуктов износа. На период приработки деталей (1 – 5 тыс. км. пробега) назначают режим обкатки автомобиля.

Период установившегося изнашивания (II) характеризуется постоянной интенсивностью и, следовательно, линейно-возрастающей прямой или близкой к ней кривой износа. Этот период (период гарантийной эксплуатации), составляющий для различных деталей 60 – 500 тыс. км пробега автомобиля, характеризуется стабильностью рабочих процессов, при котором происходят постепенное накопление напряжений и изменение размеров и формы детали.

В процессе эксплуатации износ рабочих поверхностей увеличивает зазоры в сопряжениях деталей, что приводит к ухудшению условий смазки, повышению динамических, ударных нагрузок; разрушению специально обработанных износостойких поверхностных слоев. В результате интенсивность изнашивания повышается (III), что приводит к аварийному изнашиванию в период постгарантийной эксплуатации. С целью исключения полного разрушения детали и всего сопряжения (особенно для деталей, обеспечивающих безопасность движения автомобилей) устанавливают величину предельного износа, соответствующую предельному состоянию детали на начало этого периода.

Знание основных причин изменения работоспособности и технического состояния важно как для совершенствования конструкции автомобилей, так и для выбора наиболее эффективных мероприятий по предупреждению отказов и неисправностей в эксплуатации.

5.2. Надежность и ремонтопригодность АТС

Большинство задач, решаемых технической эксплуатацией, связано в большей или меньшей степени с качеством изделий (в данном случае автомобилей, агрегатов, деталей, технологического оборудования) и эксплуатационных материалов при их функционировании или использовании в определенных условиях эксплуатации.

По международному стандарту ISO качество – это совокупность характеристик объекта, относящихся к его способности удовлетворять установленные и предполагаемые потребности. По отечественному стандарту качество – это совокупность свойств продукции, обусловливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением. Можно также сказать, что качество – это совокупность свойств изделия выполнять заданные функции при использовании его по назначению.

Качество автомобиля закладывается в процессе его проектирования, обеспечивается в процессе его производства и поддерживается в процессе эксплуатации.

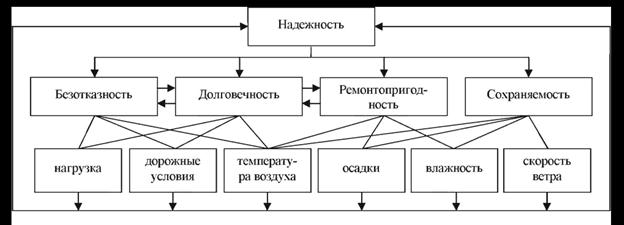

Надежность является специфическим свойством качества, поскольку проявляется только в течение длительного времени. Обобщенно можно считать, что надежность – это качество изделия, развернутое во времени. По общепринятому определению надежность – это свойство изделия (объекта) выполнять заданные функции, сохраняя во времени значения установленных показателей в пределах, соответствующих заданным режимам и условиям использования, ТО и Р, хранения и транспортирования.

Надежность – сложное понятие, оно выражается четырьмя параметрами:

безотказность – свойство объекта (изделия) непрерывно сохранять работоспособное состояние в течение некоторого времени или наработки. Показателями безотказности являются: средняя наработка на отказ; интенсивность потока отказов – величина, обратная средней наработке на отказ; вероятность безотказной работы при заданной наработке;

долговечность – свойство объекта сохранять работоспособность до предельного состояния с необходимыми перерывами для ТО и текущего ремонта (ТР). Показателями являются: средний ресурс (в единицах наработки), средний срок службы (обычно в календарных годах), гамма-процентный ресурс (это ресурс, который достигается, например, 95% объектов);

ремонтопригодность (эксплуатационная технологичность) – свойство объекта, заключающееся в его приспособленности к предупреждению, обнаружению и устранению отказов и неисправностей. Показателями ремонтопригодности автомобилей являются: периодичность ТО, разовая оперативная трудоемкость ТО, удельная трудоемкость ТО, количество используемых видов горючего и смазочных материалов (ГСМ), инструментов и оснастки и другие;

сохраняемость – свойство объекта обеспечивать установленные показатели качества в процессе хранения, транспортирования и непосредственно после. Показателями сохраняемости являются средний и гамма-процентный срок хранения.

Основными терминами и понятиями надежности также являются:

отказ — изменение одного или нескольких показателей заданных параметров объекта, приводящее его в неработоспособное состояние. Изменения могут быть внезапными (случайными) и систематическими с нарушением геометрии деталей или свойств материалов. Изменения, постепенные по развитию, могут быть внезапными по проявлению;

неисправность — состояние, когда объект не отвечает хотя бы одному из требований нормативно-технической документации;

сбой — самоустраняющийся отказ.

Для анализа причин их возникновения, разработки мероприятий по их предупреждению и устранению отказы классифицируются по следующим признакам:

- по источнику возникновения: конструкционные (возникают вследствие нарушения установленных правил и (или) норм конструирования), производственные (возникают из-за нарушения или несовершенства технологического процесса изготовления или ремонта), эксплуатационные (являются следствием нарушений правил эксплуатации изделия или неблагоприятного сочетания режимов эксплуатации);

- по влиянию на работоспособность: частичные (отказы элементов объекта, при которых он может продолжать выполнять свои функции) и полные (вызывающие неисправность, или отказ объекта в целом);

- по связи с отказами других элементов: зависимые (отказ одного из элементов объекта вызывает отказ или неисправность другого и (или) объекта) и независимые (отказ одного элемента объекта не влияет на исправность других элементов и (или) объекта в целом);

- по характеру возникновения: постепенные (характеризуются монотонным изменением параметров технического состояния объекта, вызваны чаще всего изнашиванием) и внезапные (характеризуются скачкообразным изменением параметров, вызваны скрытыми производственными дефектами или некачественными материалами, из которых изготовлены детали);

- по частоте возникновения: с малой наработкой (3 – 4 тыс. км), средней (до 12 – 16 тыс. км), большой (свыше 12 – 16 тыс. км);

- по трудоемкости устранения: с малой трудоемкостью (до 2 чел.-ч.), средней (2 – 4 чел.-ч.), большой (свыше 4 чел.-ч.);

- по влиянию на потери рабочего времени: без потери (устраняются при плановом ТО или в нерабочее время) и с потерей (устраняются при прекращении работы).

- по последствиям: безопасные (не влекущие за собой человеческие жертвы, не имеющие вредного влияния на окружающую среду) и опасные (являющиеся причинами человеческих увечий, жертв, оказывающие вредное влияние на окружающую среду);

- по возможности устранения: устранимые и неустранимые.

Оценку качества, надежности и других свойств автомобиля осуществляют при помощи параметров. Под параметром понимается качественная мера, характеризующая свойства объекта, определенная конкретным процессом. Параметры могут быть структурными, конструктивными и диагностическими.

Структурные параметры характеризуют свойство структуры и отражают качественную сторону процессов, происходящих в изделиях (тепловая напряженность, изменение микроструктуры, физико-механические свойства). Они подразделяются на основные и дополнительные. При этом основные структурные параметры характеризуют возможность выполнения системой заданных функций, а дополнительные – удобство в эксплуатации, внешний вид и другие.

Конструктивные параметры характеризуют качественную меру проявления технического состояния объектов и их составных частей по геометрическим характеристикам (размеры деталей, положение деталей относительно друг друга и другие).

Диагностические параметры характеризуют качественную меру проявления технического состояния объектов и их составных частей по косвенным признакам (шум, вибрация).

Кроме того, параметры бывают входными и выходными. Входной параметр – это качественная мера воздействия на систему извне, а выходной характеризует внешнее проявление свойства системы. К входным относят нагрузку на двигатель, дорожные и климатические условия и ряд других. К выходным относят, например, такие, как мощность двигателя, расход топлива, частота вибрации элементов трансмиссии и другие.

Номинальная величина параметра характеризует, как правило, объект (сопряжение, узел, агрегат), как новый или капитально отремонтированный (в некоторых случаях после обкатки и приработки).

Допустимая величина параметра – величина параметра, при котором объект (сопряжение, узел, агрегат) годен к эксплуатации без ремонта, регулировки или других профилактических мероприятий до следующего регламентированного контроля его технического состояния. Для ряда основных параметров технического состояния машин и механизмов установлены два допустимых значения. При этом, первая величина допустимого параметра определяется исходя из необходимости обеспечения работоспособности механизма до соответствующего ТО, вторая величина – до очередного ремонта.

Предельная величина параметра – это величина параметра, при которой дальнейшая эксплуатация объекта (сопряжения, узла, агрегата) недопустима по определенным критериям.

Текущая величина параметра – это действительная величина параметра, измеренная (установленная) в процессе диагностирования, дефектации, ремонта и (или) ТО.

Для эффективной работы предприятий автотранспортного комплекса с учетом составленных и реализуемых планов и программ необходимо использование обоснованных нормативов.

Норматив – количественный или качественный показатель, установленный нормативно-технической документацией и используемый для упорядочения процесса принятия и реализации решений.

Нормативы регламентируют, в частности:

- свойства изделий (надежность, безопасность, производительность, масса);

- состояние изделий (номинальные, допустимые и предельные значения параметров технического состояния) и материалов (плотность, вязкость, содержание компонентов, примесей);

- ресурсное обеспечение (капиталовложения, расход материалов, запасных частей, трудовые затраты);

- технологические требования, определяющие содержание и порядок проведения определенных операций и работ ТО и Р.

Нормативы используются при определении уровня работоспособности автомобилей и парка, планировании объемов работ, определении необходимого числа исполнителей, потребности в производственной базе, в технологических расчетах.

К важнейшим нормативам технической эксплуатации относятся периодичности ТО, ресурс изделия до ремонта, трудоемкость ТО и Р, расход запасных частей и эксплуатационных материалов.

Ресурс – это наработка объекта от начала эксплуатации нового или после капитального ремонта (КР) до наступления его предельного состояния, оговоренная нормативно-технической документацией.

Предельное состояние объекта в зависимости от значимости определяется тремя критериями:

- технический критерий устанавливает такое состояние объекта, при котором он либо не способен выполнять установленные функции, либо его работа обеспечивается критическим (или близким к критическому) состоянием;

- экономический критерий устанавливает такое состояние объекта, при котором дальнейшая его эксплуатация экономически не целесообразна;

- критерий безопасности устанавливает такое состояние объекта, при котором он является опасным для людей и окружающей среды по какому-либо условию.

Основной целью ТЭА является обеспечение эксплуатации автомобилей путем проведения своевременного и в полном объеме ТО и Р при минимальных затратах трудовых, материальных, природных, топливно-энергетических и других ресурсов.

Под работоспособным состоянием понимается такое, при котором значения всех параметров, характеризующих способность подвижного состава выполнять транспортную работу, соответствуют требованиям нормативно-технической документации.

Следовательно, работоспособность – это состояние подвижного состава, при котором он способен выполнять функции в соответствии с параметрами, установленными нормативно-технической документацией.

Под исправным состоянием (исправностью) подвижного состава понимается такое состояние, при котором он соответствует всем требованиям нормативно-технической документации. Соответственно, неисправность – это состояние, при котором подвижной состав не соответствует хотя бы одному из требований.

Автомобили с неисправными агрегатами, состояние которых не соответствует установленным требованиям безопасности или вызывает повышенный износ деталей, не должен продолжать транспортную работу или выпускаться на линию. Другие неисправности могут быть устранены после завершения транспортной работы в пределах сменного или суточного задания.

Таким образом, можно выделить три состояния автомобиля, либо агрегата:

- исправное;

- неисправное, но работоспособное;

- неисправное неработоспособное.

Существуют основных две стратегии обеспечения работоспособности автомобилей в процессе их эксплуатации:

- поддержание работоспособности путем планово-предупредительных воздействий – техническое обслуживание, к которому относятся также уборочно-моечные работы по поддержанию внешнего вида и комфорта автомобилей;

- восстановление работоспособности после наступления отказа – текущий ремонт.

Проведенные исследования показали, что наибольшая эффективность ТЭА наблюдается при переходе от стратегии устранения отказов к предупредительной стратегии с двумя-тремя видами ТО. При этом суммарные удельные затраты на предупреждение и устранение отказов сокращаются на 30 – 40%.

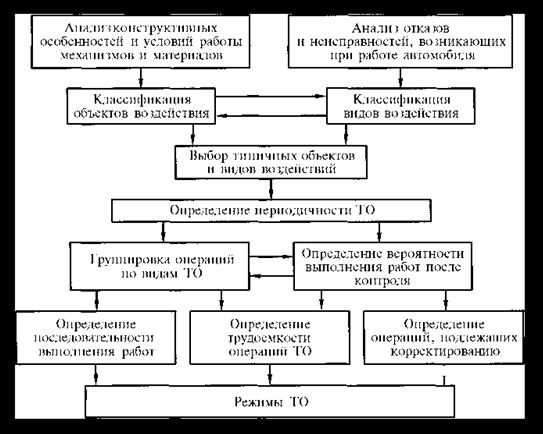

Основной задачей при формировании системы ТО является разработка оптимальных режимов, то есть определение требуемого перечня и последовательности операций ТО, оптимальной периодичности их выполнения с учетом конкретных условий эксплуатации автомобиля.

Периодичность ТО – это нормативная наработка (в километрах пробега или часах работы) между двумя последовательно проводимыми однородными работами или видами ТО.

При обслуживании автомобилей, как и многих других изделий, применяются две тактики проведения профилактических работ, то есть доведения до нормативного технического состояния: по наработке и по техническому состоянию.

При обслуживании по наработке всем изделиям при достижении назначенной наработки (периодичность ТО) выполняется установленный (регламентный) объем профилактических работ, а параметры технического состояния или качества материалов доводятся до номинального или близкого к нему значения. Данная тактика проста в применении и гарантирует работоспособность изделия. Ее недостаток состоит в том, что в условиях неизбежной вариации показателей технического состояния значительная часть изделий имеет потенциальную наработку до отказа, существенно превосходящую (или меньшую) установленную периодичность ТО, и для этих изделий ТО получится преждевременным (или запоздалым) и вызовет дополнительные затраты.

В случае ТО по состоянию в соответствии с установленными (экономическим, экологическим или другими) требованиями изделия необходимо обслуживать реже (или чаще), например через одно ТО. Для этого при каждом ТО необходимо проконтролировать техническое состояние всех изделий и разделить их на две группы.

Первая группа имеет потенциальную наработку на отказ, приходящуюся на очередной межосмотровой промежуток. Эти изделия (с определенной вероятностью R1) потребуют не только контроля, но и выполнения работ, обеспечивающих восстановление номинального или близкого к нему значения параметров технического состояния. Если такая работа не будет выполнена, то эта группа изделий с вероятностью R1 откажет в интервале наработки до очередного ТО.

Вторая группа изделий с вероятностью R2 имеет потенциальную наработку на отказ больше установленной периодичностью ТО. Поэтому для них достаточно ограничиться контролем (диагностикой) технического состояния, а исполнительскую часть отложить до следующего обслуживания.

Преимущество этой диагностической тактики технического обслуживания по состоянию – более полное использование потенциального ресурса конкретных изделий с учетом вариации изменения их фактического технического состояния. При этом методе с установленной периодичностью выполняется контрольная часть операции, а исполнительская часть проводится в зависимости от результатов контроля с определенной вероятностью (коэффициентом повторяемости), учитываемой при нормировании трудовых и материальных затрат.

Недостатки, а вернее, условия реализации этой тактики связаны с необходимостью тщательного и дорогостоящего контроля технического состояния всех изделий при каждом ТО с целью разделения изделий на изделия, требующие немедленного доведения до нормативного состояния, и те, которые без отказа могут проработать до очередного ТО.

Среди широко спектра методов определения периодичности ТО можно выделить также следующие методы:

- аналогий и уточнений;

- визуально-диагностический;

- по допустимому уровню безотказности;

- технико-экономический.

Метод аналогий и уточнений – применение нормативов ТО с автомобилей-прототипов (аналогов). Этот метод базируется на аксиоме о полезности учебы на ошибках других, но во многих случаях этот метод может давать существенные ошибки.

Визуально-диагностический метод – периодичность ТО определяется на основе внешнего осмотра или диагностики. Этот метод приемлем только для легко и постоянно наблюдаемых объектов.

Метод определения периодичности ТО по допустимому уровню безотказности может быть применен при известных законах распределения вероятностей наработки до отказа обслуживаемой системы.

Технико-экономический метод основан на минимизации суммарных затрат на ТО и Р автомобилей.

Основой системы ТО являются ее структура и нормативы.

Структура системы определяется видами (ступенями) соответствующих воздействий и их числом. Нормативы включают конкретные значения периодичности воздействий, трудоемкости, перечни операций и другие. Перечень выполняемых операций, их периодичность и трудоемкость составляют режимы ТО.

На структуру системы ТО и Р влияют уровни надежности и качества автомобилей; цели, которые поставлены перед автомобильным транспортом и ТЭА; условия эксплуатации; имеющиеся ресурсы; организационно-технические ограничения.

Сложность при определении структуры системы ТО состоит в том, что обслуживание включает в себя 8 – 10 видов работ (смазочные, крепежные, регулировочные, диагностические и другие) и более 200 – 300 конкретных объектов обслуживания, то есть агрегатов, механизмов, соединений, деталей, требующих предупредительных воздействий.

Каждый узел, механизм, соединение, может иметь свою оптимальную периодичность ТО. Если следовать этим периодичностям, то автомобиль в целом практически ежедневно необходимо направлять на ТО различных соединений, механизмов, агрегатов, что вызовет большие сложности с организацией работ и значительные потери рабочего времени, особенно на подготовительно-заключительных операциях. При этом объектом воздействий будет не автомобиль как транспортное средство, а его составные элементы.

Поэтому после выделения из всей совокупности воздействий тех, которые должны выполняться при ТО, и определения оптимальной периодичности каждой операции производят группировку операций по видам ТО. Это дает возможность уменьшить число заездов автомобиля на ТО и время простоев на ТО и в ремонте. Однако надо иметь в виду, что группировка операций неизбежно связана с отклонением периодичности ТО данного вида от оптимальных периодичностей ТО отдельных операций.

При определении периодичности ТО группы операций («групповой периодичности») применяют следующие методы.

Метод группировки по стержневым операциям ТО основан на том, что выполнение операций ТО приурочивается к оптимальной периодичности так называемых стержневых операций, которые обладают следующими признаками:

- влияют на экологическую и дорожную безопасность автомобиля;

- влияют на работоспособность, безотказность, экономичность автомобиля;

- характеризуются большой трудоемкостью, требуют специального оборудования и конструкции постов;

- регулярно повторяются.

При технико-экономическом методе определяют такую групповую периодичность, которая соответствует минимальным суммарным затратам на ТО и Р автомобиля по всем рассматриваемым объектам.

Если ряд объектов обслуживания имеет весьма близкие рациональные периодичности, то используется метод естественной группировки.

Возможны и другие методы группировки, например использование линейного программирования, статистических испытаний.

Разработка системы ТО и ремонта автомобилей является сложной и трудоемкой научно-практической задачей, для решения которой используются закономерности ТЭА. Эта работа включает ряд этапов и является результатом теоретических и экспериментальных исследований, критического обобщения уже имеющегося отечественного и зарубежного опыта, учета традиций, прогноза развития конструкции и надежности автомобилей в сочетании с решениями эвристического характера.

Полномасштабная разработка системы ТО и Р непосильна отдельным, даже крупным, автотранспортным предприятиям (АТП) и компаниям. Поэтому на практике используется следующая схема:

1. принципиальные основы системы, техническая политика, структура системы и базовые нормативы централизованно разрабатываются на том или ином уровне, например на государственном или отраслевом уровне (Россия), на уровне крупных транспортных объединений и компаний (США, Германия), на уровне производителей (фирменные системы);

2. эти рекомендации, как правило, в основном выполняются в соответствии с законодательством или добровольно большинством АТП и фирм;

3. в зависимости от условий эксплуатации, уровня организации (методы управления, квалификация персонала, учет) предприятия вносят в нормативы системы коррективы и уточнения.

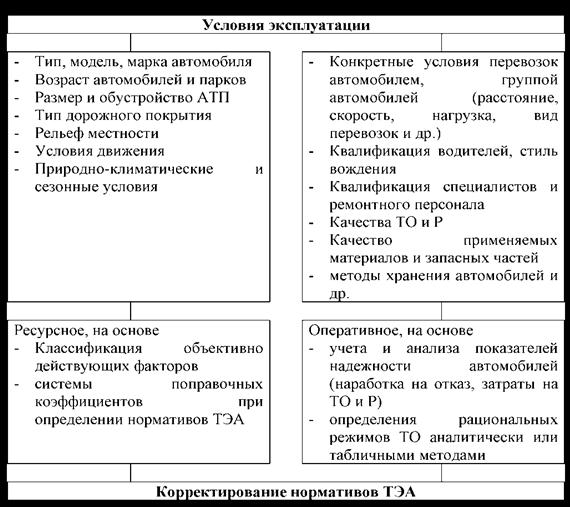

Для корректирования нормативов ТЭА используются ресурсный и оперативный методы.

Главные задачи ресурсного корректирования нормативов:

- количественно учесть влияние объективно действующих идентифицированных факторов на нормативы ТЭА;

- оценить реальную потребность в ресурсах (персонал, оборудование, помещения, расход энергии, материалы и запасные части) с учетом условий эксплуатации;

- обеспечить сопоставимость трудоемкостей и затрат АТП на автомобили, работающие в разных условиях эксплуатации;

- иметь законное обоснование для контролирующих органов (налоговая и транспортная инспекция, прокуратура, местные администрации) при изменении себестоимости и тарифов.

Основной метод ресурсного корректирования – это изменение нормативов технической эксплуатации автомобилей с помощью коэффициентов корректирования для данных условий относительно эталонных.

Оперативное корректирование проводится непосредственно на АТП силами инженерно-технических работников после внедрения на предприятии исходных нормативов ТЭА и ресурсного корректирования

Целями оперативного корректирования являются:

- учет специфических условий конкретного предприятия, группы автомобилей, маршрута (нагрузка, характер груза, маршруты движения, региональные требования);

- повышение уровня технического состояния парка;

- более эффективное использование ресурсов (посты, оборудование, агрегаты, персонал).

Практически эти задачи решаются следующим образом:

1. Выявляются факторы, которые могут быть отнесены к объективным и субъективным (местным).

2. Объективные факторы систематизируются и группируются по степени и механизму влияния на надежность автомобилей и, как следствие,– на затраты по обеспечению их работоспособности.

На автомобильном транспорте России принято учитывать следующие объективно действующие факторы:

- условия эксплуатации, характеризуемые типом дорожного покрытия, рельефом местности и условиями движения;

- тип, модификация и класс автомобиля;

- природно-климатические условия;

- возраст автомобилей в парке с выделением девяти групп наработок, отнесенный к нормативному ресурсу автомобиля до первого капитального ремонта;

- концентрация автомобилей на предприятии (размер парка, его разнотипность и разномарочность).

Каждый учитываемый фактор имеет идентификационные признаки, которые позволяют выделять специфические группы автомобилей, работающих в данных условиях.

3. Вносятся коррективы в нормативы технической эксплуатации.

Принципиальные основы организации и нормативы ТО и Р регламентируются в нашей стране «Положением о ТО и Р подвижного состава автомобильного транспорта», которое является результатом, во-первых, проводимых научных исследований в области ТЭА, во-вторых, опыта передовых АТП, в-третьих, работы, проводимой автомобильной промышленностью по повышению качества автомобилей.

Данным «Положением…» определена планово-предупредительная система ТО подвижного состава и ремонт агрегатным методом. Особенностью этой системы является то, что профилактические работы проводятся в плановом порядке по достижении установленного пробега, а ремонтные работы, связанные с устранением возникших в процессе эксплуатации отказов и неисправностей,– по потребности.

Профилактические и ремонтные воздействия преследуют одну цель – постоянное поддержание транспортных средств в технически исправном состоянии при наименьших суммарных материальных и трудовых затратах, отнесенных к единице пробега или транспортной работы, а также при минимальных потерях рабочего времени подвижного состава при снятии его с эксплуатации для восстановления работоспособности и обеспечения готовности к последующей работе.

В связи с тем, что в конструкциях современных автомобилей периодически происходят изменения, а также в связи с непостоянством условий их эксплуатации, предусматривается оперативный учет происходящих изменений, для чего в «Положение…» включены две части.

Первая часть, содержащая основы ТО и Р подвижного состава, определяет систему и техническую политику на автомобильном транспорте. В этой части установлены: система и виды ТО и Р, а также исходные нормативы, регламентирующие эти воздействия; классификация условий эксплуатации и методы корректирования нормативов; принципы организации производства ТО и Р подвижного состава на АТП и другие основополагающие данные.

Вторая часть содержит конкретные нормативы по каждой базовой модели автомобиля и ее модификациям, в названии которой указывается конкретное семейство подвижного состава. В ней содержатся: введение (во введении приводится краткая характеристика конструкции, изменений данной модели и ее модификаций, повлиявших на нормативы ТО и Р; указывается год выпуска автомобиля (номер шасси или кузова), начиная с которого вводятся уточненные нормативы); виды ТО и Р; периодичности ТО; нормы пробега автомобилей и агрегатов до КР; нормы затрат на запасные части по интервалам пробега до КР; нормы оборотных агрегатов; уточненные перечни операций ТО и контрольно-диагностических работ, рекомендуемых дли выполнения с использованием диагностического оборудования; перечни работ сопутствующего ТР; трудоемкости ТО и ТР; распределение трудоемкости ТО и ТР по агрегатам и видам работ; нормы простоя в ТО и Р; коэффициенты корректирования нормативов ТО и Р для специфических условий эксплуатации; перечень основных изменений, внесенных в конструкцию автомобиля для повышения надежности, приспособленности к условиям эксплуатации и снижения затрат на ТО и Р; а также химмотологическая карта.

Во второй части «Положения…» допускается конкретизация классификации условий эксплуатации по семействам подвижного состава, условия эксплуатации которых существенно отличаются от подвижного состава общетранспортного назначения. Допускается включение других материалов, контрольно-диагностических параметров, способствующих обеспечению высокой надежности работы подвижного состава и снижению затрат на ТО и Р.

Как уже было отмечено ранее, весьма разнообразные формы ТЭА, зависящие от принадлежности автомобиля, его назначения, режимов использования и других условий, можно свести к трем характерным видам:

- автомобили эксплуатируются в течение максимально возможного срока при выполнении минимальных объемов работ по ТО и Р. При резком ухудшении технического состояния они направляются в капитальный ремонт или утиль. Этот метод экономически неоправдан и совершенно нежелателен в аспекте безопасности движения автомобилей;

- устанавливаются конкретные пробеги автомобилей, по истечении которых в плановом порядке проводятся определенные объемы работ по ТО всех основных систем автомобиля. Этот метод до сих пор находит наиболее широкое применение в крупных АТП, руководствующихся «Положением…»;

- после определенного пробега в принудительном (плановом) порядке проводятся только контрольные операции и простейшие работы по содержанию автомобиля. Регулировочные и другие операции ТО (так же, как и ремонтные работы) выполняются по потребности на основании результатов контроля (диагностики). Две последние формы организации ТЭА являются практически оправданными и, в некотором роде, конкурирующими.

Диагностирование (контроль) – процесс определения технического состояния объекта без его разборки путем сопоставления измеренных показателей с нормативными, являющийся технологическим элементом ТО и Р.

Цель диагностирования при ТО заключается в определении действительной потребности в производстве работ, выполняемых не при каждом обслуживании, и прогнозировании момента возникновения отказа или неисправности.

Очевидным условием эффективности диагностики является существенное снижение вероятности отказов автомобиля, а также исключение излишних (ошибочных) профилактических работ, что достигается при хорошо отработанной системе диагностирования. Эффективность диагностики в большой степени зависит от коэффициента вариации наработки до предельного состояния элементов автомобиля. При достаточно стабильных величинах этой наработки можно надежно прогнозировать момент наступления отказа и своевременно проводить плановые технические воздействия.

Контрольно-диагностические работы составляют примерно 30% трудоемкости ТО и вместе с регулировочными работами составляют 15 – 20% трудоемкости ТР автомобиля. Кроме того, высока трудоемкость этих работ при ремонте отдельных узлов и агрегатов. Однако важнейшим является то, что потребность в ремонте, а также в регулировочных работах выявляется по результатам контрольно-диагностических работ, то есть практически весь объем технических воздействий определяется качеством этих работ. Поэтому развитие всей системы ТО и Р автомобилей в настоящее время направлено на совершенствование методов и средств технической диагностики.

Техническая диагностика – область знаний, изучающая и устанавливающая признаки неисправного состояния автомобиля, а также методы, принципы и оборудование, при помощи которого дается заключение о техническом состоянии узла, агрегата, системы без разборки последних и прогнозирование ресурса их исправной работы.

Между технической диагностикой и теорией надежности существует тесная взаимосвязь. Диагностика обеспечивает необходимую информационную базу для управления работоспособностью и надежностью машин. В свою очередь, одно из свойств надежности – ремонтопригодность – характеризует приспособленность объекта (машины и ее составных частей) к диагностированию.

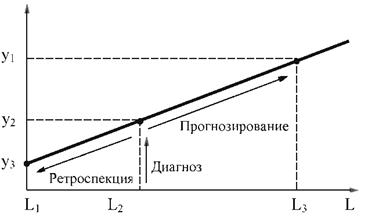

В общем процессе диагностирования можно выделить три этапа.

Первый этап технической диагностики заключается в анализе информации о надежности автомобилей, проведении эксплуатационных исследований процессов изменения технического состояния объектов.

На втором этапе на основании инженерного анализа определяют допустимые и предельные отклонения параметров технического состояния объектов, выбирают методы диагностирования, комплектуют диагностическую систему необходимым оборудованием, производят оценку технического состояния объекта.

Третий этап диагностирования (прогнозирование) заключается в том, что на основе закономерности изменения технического состояния предсказывают поведение объекта в будущем, делают заключение об ожидаемом ресурсе основных элементов, устанавливают периодичность их замены, регулировки.

Под прогнозированием технического состояния понимают определение технического состояния объекта с заданной вероятностью на предстоящий интервал времени. Целью прогнозирования технического состояния может быть определение с заданной вероятностью интервала времени (ресурса), в течение которого сохранится работоспособное (исправное) состояние объекта или вероятности сохранения работоспособного состояния объекта на заданный интервал времени.

Под прогнозированием технического состояния понимают определение технического состояния объекта с заданной вероятностью на предстоящий интервал времени. Целью прогнозирования технического состояния может быть определение с заданной вероятностью интервала времени (ресурса), в течение которого сохранится работоспособное (исправное) состояние объекта или вероятности сохранения работоспособного состояния объекта на заданный интервал времени.

Оценку технического состояния объекта в прошлом называют ретроспекцией.

Практические задачи прогнозирования или ретроспекции решают, пользуясь известными закономерностями изменений параметров технического состояния объекта в функции наработки (пробега) путем соответственно их экстраполяции или интерполяции.

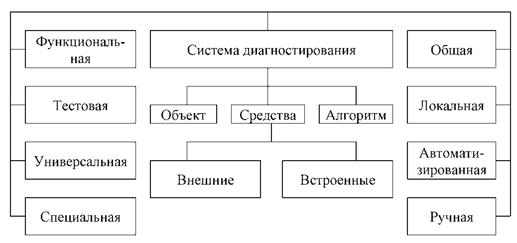

Комплекс диагностирования, включающий объект, средства и алгоритмы, образует систему диагностирования.

Объект системы диагностирования характеризуется необходимостью и возможностью диагностирования. В свою очередь, необходимость диагностирования автомобиля определяется закономерностями изменения его технического состояния и затратами на поддержание работоспособности. Возможности диагностирования обусловлены наличием внешних признаков, позволяющих определить неисправность автомобиля без его разборки, а также доступностью измерения этих признаков.

Средства диагностирования представляют собой технические устройства, предназначенные для измерения количественных значений диагностических параметров. В их состав входят в различных комбинациях следующие основные элементы:

- устройства, задающие тестовый режим;

- датчики, воспринимающие диагностические параметры и преобразующие их в сигналы, удобные для обработки или непосредственного использования;

- измерительное устройство и устройство отображения результатов.

Кроме того, средства диагностирования могут включать в себя устройства автоматизации задания и поддержания тестового режима, измерения параметров и автоматизированное логическое устройство, осуществляющее постановку диагноза.

Средства и системы диагностирования классифицируются по следующим признакам:

- по характеру связи с автомобилем: внешние (отдельные) и встроенные (являющиеся составной частью автомобиля);

- по условию съема информации: функциональные (диагностирование проводят в процессе работы объекта) и тестовые (когда при измерении диагностических параметров работу объекта воспроизводят искусственно);

- по функциональному назначению: универсальные (предназначенные для нескольких различных диагностических процессов) и специальные (обеспечивающие только один диагностический процесс);

- по полноте охвата: общие (объектом является автомобиль в целом, а назначением – определение его состояния на уровне «годен / негоден») и локальные (для диагностирования отдельных агрегатов, систем, механизмов);

- по степени участия человека: ручные (диагноз ставит человек) и автоматические (диагноз устанавливается без участия человека).

Алгоритм диагностирования предусматривает выполнение некоторой условной или безусловной последовательности определённых экспериментов с объектом. Эксперимент характеризуется тестовым или рабочим воздействием и составом контролируемых признаков, определяющих реакцию объекта на воздействие.

Различают алгоритмы проверки и алгоритмы поиска. Алгоритмы проверки позволяют обнаружить наличие дефектов, нарушающих исправность объекта, его работоспособность или правильность функционирования. По результатам экспериментов, проведённых в соответствии с алгоритмом поиска, можно указать, какой дефект или группа дефектов (из числа рассматриваемых) имеются в объекте.

Технологическая карта дает окончательную детализацию процедуры диагностирования в виде, пригодном для производства. Она включает: порядковые номера операций и переходов, трудоемкость операций, применяемое оборудование и материалы, исполнителей, коэффициенты повторяемости.

Методы диагностирования автомобилей характеризуются физической сущностью диагностических параметров. Они делятся на две группы: измерения параметров эксплуатационных свойств автомобиля (динамичности, топливной экономичности, безопасности движения, влияния на окружающую среду) и измерения параметров процессов, сопровождающих функционирование автомобиля, его агрегатов и механизмов (нагревы, вибрации, шумы). Кроме того, существует группа методов диагностирования, обеспечивающих измерение геометрических величин, непосредственно характеризующих техническое состояние механизмов автомобилей.

Если первая группа методов позволяет оценить работоспособность и эксплуатационные свойства автомобиля в целом, то вторая и третья дают возможность выявить конкретные причины неисправностей. Поэтому при диагностировании, исходя из принципа «от целого к частному», сначала применяют первую группу методов, осуществляя общее диагностирование (на основе обобщенных параметров), а затем для конкретизации технического состояния автомобиля применяют методы второй и третьей группы, осуществляя его локальное диагностирование.

Выбор диагностических параметров особенно для сложных объектов является непростой задачей. Это связано, во-первых, с тем, что между структурными и диагностическими параметрами в зависимости от сложности объекта могут существовать различные взаимосвязи, во-вторых, различные диагностические параметры в разной мере удовлетворяют требованиям к параметрам выходных процессов, используемых для целей диагностирования.

Поэтому при решении задачи выбора диагностических параметров в сложных ситуациях сначала определяют возможный набор параметров. Для этого применяют построение так называемой структурно-следственной схемы узла или механизма, представляющей собой граф-модель, увязывающую в единое целое основные элементы механизма, характеризующие их структурные параметры, перечень характерных неисправностей, подлежащих выявлению, и набор возможных для использования диагностических параметров. Перечень характерных неисправностей механизма составляют на основе статистических оценок показателей его надежности.

С целью обеспечения требуемой достоверности и экономической целесообразности получения диагностической информации диагностические параметры должны быть однозначны, стабильны, чувствительны, и информативны.

Требование однозначности заключается в том, что все текущие значения диагностического параметра должны однозначно соответствовать значениям структурного параметра в интервале изменения технического состояния механизма, агрегата.

Стабильность диагностического параметра определяется дисперсией (рассеянием) его величины при многократных замерах в неизменных условиях измерения на объектах, имеющих одно и то же значение структурного параметра.

Чувствительность диагностического параметра определяется скоростью его изменения при изменении величины структурного параметра.

Информативность является главным критерием, положенным в основу определения возможности применения параметра для целей диагностирования. Она характеризует достоверность диагноза, получаемого в результате измерения значений параметра.

Диагностические нормативы – это количественная оценка технического состояния диагностируемой системы. К ним относятся:

- начальное значение диагностического параметра;

- предельное значение параметра, при достижении которого возникает вероятность появления отказа;

- допустимое значение параметра при заданной периодичности диагностирования.

Начальное значение параметра (начальный норматив) соответствует величине диагностического параметра новых, технически исправных объектов. В эксплуатации начальный норматив используют как величину, до которой необходимо довести измеренное значение параметра путем восстановительных и регулировочных операций. Начальный норматив задается нормативно-технической документацией.

Предельное значение параметра (предельный норматив) соответствует такому состоянию объекта, при котором его дальнейшая эксплуатация становится невозможной или нецелесообразной по технико-экономическим соображениям. Предельный норматив параметра задают требованиями нормативно-технической документации или же определяют, пользуясь установленными методиками.

Допустимое значение параметра (допустимый норматив) является основной величиной при периодическом диагностировании, проводимом в рамках планово-предупредительной системы ТО автомобилей. Она представляет собой ужесточенную величину предельного норматива, при которой обеспечивается заданный уровень вероятности отказа на предстоящем межконтрольном пробеге. На основе допустимого норматива ставят диагноз состояния объекта и принимают решение о необходимости профилактических ремонтов или регулировок.

В эксплуатации допустимый норматив принимается условно как граница неисправных состояний объекта для заданной периодичности его межконтрольного пробега. Состоит допустимый норматив из начального значения и допускаемого отклонения. Если текущее значение диагностического параметра выходит из допустимого норматива, это означает, что, хотя объект и является работоспособным, его не следует выпускать в очередной пробег без регулировки или ремонта из-за высокой вероятности отказа или пониженных технико-эксплуатационных свойств.

После выбора диагностических параметров необходимо решить два важных вопроса: назначить периодичность диагностирования и выбрать допустимое значение диагностического параметра, при достижении которого следует проводить профилактические работы по восстановлению состояния объекта.

Решения обоих вопросов являются взаимосвязанными, поэтому чаще всего вначале задаются периодичностью диагностирования, а затем находят соответствующее значение допустимого диагностического параметра. При внешней диагностике периодичность диагностирования целесообразно совмещать с плановыми ТО автомобиля. При встроенной автоматической диагностике периодичность диагностирования может быть связана с пробегом автомобиля.

Согласно «Положению…» в зависимости от назначения, периодичности, перечня и места выполнения диагностические работы подразделяются на два вида: общее (Д-1) и углубленное поэлементное (Д-2) диагностирование.

Экспресс-диагностика (Д-1) – общая проверка узлов и механизмов автомобиля, обеспечивающих безопасность движения. Д-1 рекомендуется выполнять перед постановкой автомобиля на пост ТО-1. Общее диагностирование выявляет пригодность автомобиля к дальнейшей эксплуатации без регулировочных и ремонтных работ по узлам и системам, обеспечивающим безопасность движения (рулевое управление, тормозные системы, приборы освещения и сигнализации, двигатель), для чего применяют диагностическое оборудование с большой пропускной способностью, позволяющее делать заключение в форме «годен / негоден» без уточнения характера неисправности.

Углубленная поэлементная диагностика (Д-2) – определение технического состояния агрегатов, узлов, систем автомобиля; выявление неисправностей, определения их места, причины и характера; уточнение объемов ТО-2, поскольку Д-2 проводится перед ТО-2. Контрольно-диагностическое оборудование, используемое для Д-2, применяется также при проведении ТР, для оценки качества выполненных работ.

5.5. Организация технического обслуживания подвижного состава

Техническое обслуживание – комплекс профилактических организационно-технических мероприятий, направленных на поддержание автомобилей в исправном и работоспособном состоянии и надлежащем внешнем виде; обеспечение надежности, безопасности и экономичности их работы; снижение интенсивности ухудшения параметров технического состояния; предупреждение отказов и неисправностей, а также выявление их с целью своевременного устранения.

«Положением…» в зависимости от назначения, периодичности, перечня и трудоемкости выполняемых работ предусмотрены следующие виды ТО: ЕО – ежедневное обслуживание, ТО-1 – первое техническое обслуживание, ТО-2 – второе техническое обслуживание и другое периодическое обслуживание (для автомобилей, оснащенных дополнительным оборудованием нетранспортного назначения); СО – сезонное обслуживание.

ЕО включает общий контроль, направленный на ежедневное обеспечение безопасности движения, а также работы по поддержанию надлежащего внешнего вида, заправку топливом, маслом и охлаждающей жидкостью, а для некоторых видов подвижного состава – санитарную обработку кузова. ЕО выполняется на АТП после работы подвижного состава на линии. Контроль технического состояния автомобилей перед выездом на линию, а также при смене водителей на линии осуществляется ими за счет подготовительно-заключительного времени.

ТО-1 и ТО-2 включают ряд работ, направленных на предупреждение и выявление неисправностей, снижение интенсивности ухудшения технического состояния подвижного состава, экономию топлива и других эксплуатационных материалов, уменьшение отрицательного воздействия автомобилей на окружающую среду.

При этом ТО-1 предназначено в основном для обеспечения работоспособности узлов и систем, обеспечивающих условия безопасности движения, экологической безопасности и топливной экономичности.

Периодичности ТО-1 и ТО-2 для автомобилей установлены «Положением…» для I категории условий эксплуатации в умеренном климатическом районе с умеренной агрессивностью окружающей среды. При этом периодичности ТО прицепов и полуприцепов равны периодичностям ТО их тягачей. Периодичности замены масел и смазок уточняются в зависимости от типов (моделей) и конструктивных особенностей агрегатов (узлов), а также марки применяемого масла (смазки).

ТО выполняется на самих АТП (комплексное АТП) или на специализированных автосервисных и ремонтных предприятиях: станциях ТО (СТО), ремонтных мастерских, базах централизованного ТО.

Нормативы трудоемкости ТО-1 и ТО-2 не включают трудоемкость ЕО, причем допустимое отклонение от нормативов периодичности ТО составляет ±10%. Нормативы, приведенные для ТО, не учитывают также трудовых затрат на вспомогательные работы, которые устанавливаются в пределах не более 30% к суммарной трудоемкости ТО и ТР по АТП.

В состав вспомогательных работ входят: ТО и Р оборудования и инструмента; транспортные и погрузо-разгрузочные работы, связанные с ТО и Р подвижного состава; перегон автомобилей внутри АТП; хранение, прием и выдача материальных ценностей; уборка производственных помещений, связанных с ТО и Р подвижного состава.

Особенностью работ ТО являются:

- поддержание технического состояния в заданных пределах;

- регулярность и плановость – выполнение с определенной, заранее заданной периодичностью (наработкой);

- выполнение, как правило, без разборки или с минимальной разборкой;

- сравнительно малая трудоемкость и продолжительность операций;

- сравнительно малая пери

|

|

|

|

Дата добавления: 2014-01-03; Просмотров: 793; Нарушение авторских прав?; Мы поможем в написании вашей работы!