КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Стандартизация

|

|

|

|

Метод стандартизации — создание конструкции и ее последующее совершенствование на основе применения стандартных деталей и узлов, элементов со стандартными параметрами. Это позволяет, несмотря на сложность стандартных элементов, использовать уже разработанную техническую документацию и, возможно, покупные части (например, асинхронный электродвигатель, подшипник качения), применять типовые технологические операции и оборудование, упрощает обслуживание и ремонт.

Стандартизация есть регламентирование конструкции и типоразмеров широко применяемых машиностроительных деталей, узлов и агрегатов. В каждой проектной организации стандартизируют типовые для данной отрасли машиностроения детали и узлы. Стандартизация ускоряет проектирование, облегчает изготовление, эксплуатацию и ремонт машин и при целесообразной конструкции стандартных деталей способствует увеличению надежности машин.

Стандартизация дает наибольший эффект при сокращении числа применяемых типоразмеров стандартов, т. е. при их унификации. В практике проектных организаций эта задача решается выпуском ограничителей, содержащих минимум стандартов, удовлетворяющих потребностям проектируемого класса машин. Преимущества стандартизации реализуются при централизованном изготовлении стандартных изделий на специализированных заводах. Это разгружает машиностроительные заводы от трудоемкой работы изготовления стандартных изделий и упрощает снабжение ремонтных предприятий запасными частями.

ОБРАЗОВАНИЕ ПРОИЗВОДНЫХ МАШИННА БАЗЕ УНИФИКАЦИИ

Унификация - эффективный способ создания на базе исходной модели ряда производных машин одинакового назначения, но с различными показателями мощности, производительности или машин различного назначения, выполняющих качественно другие операции.

Существует несколько методов. Каждый метод применим только к определенным категориям машин, причем их экономический эффект различен

Метод секционирования - разделение машины на одинаковые секции и образовании производных машин набором унифицированных секций. Секционированию хорошо поддаются многие подъемно-транспортные устройства (конвейеры). Секционирование сводится к построению каркаса машин из секций и составлению машин различной длины с новым несущим полотном. Особенно просто секционируются машины со звеньевым несущим полотном (ковшовые элеваторы, пластинчатые конвейеры с полотном на основе втулочных роликовых цепей), у которых длину полотна можно изменять изъятием или добавлением звеньев.

Экономичность образования машин этим способом мало страдает от введения отдельных нестандартных секций, которые могут понадобиться для приспособления длины машины к местным условиям. Секционированию поддаются также дисковые фильтры, пластинчатые теплообменники, центробежные, вихревые и аксиальные гидравлические насосы. В последнем случае набором секций можно получить ряд многоступенчатых насосов различного напора, унифицированных по основным рабочим органам.

Метод изменения линейных размеров - с целью получения различной производительности машин изменяют их длину, сохраняя форму поперечного сечения. Метод применим к ограниченному классу машин, производительность которых пропорциональна длине ротора (шестеренные и центробежные насосы, компрессоры, мешалки). Экономический эффект - сохранение основного технологического оборудования для обработки роторов. Пример - повышение нагрузочной способности зубчатых передач за счет увеличения длины зубьев колес с сохранением их модуля.

Метод базового агрегата - применение базового агрегата, превращаемого в машины различного назначения присоединением к нему специального оборудования. Пример - дорожные машины, самоходные краны, погрузчики, укладчики, сельскохозяйственные машины. Базовым агрегатом является тракторное или автомобильное шасси, выпускаемое серийно. Монтируя на шасси дополнительное оборудование, получают серию машин различного назначения. Присоединение специального оборудования требует разработки дополнительных механизмов и агрегатов - коробок отбора мощности, подъемных механизмов, лебедок, реверсов, тормозов, механизмов управления.

Конвертирование - базовую машину или основные ее элементы используют для создания агрегатов различного назначения, иногда близких, а иногда различных по рабочему процессу. Пример 1 - перевод поршневых двигателей внутреннего сгорания с одного вида топлива на другой, с одного вида теплового процесса на другой. Бензиновые карбюраторные двигатели легко конвертируются в газовые. Для этого достаточна замена карбюратора смесителем и изменение степени сжатия. Пример_2 - перевод работы поршневых воздушных компрессоров на другой газ (аммиак, фреон).

При переделке необходимо учитывать различие физических и химических свойств рабочих реагентов и соответственно выбирать материалы рабочих деталей. Пример3 преобразование двигателя внутреннего сгорания в поршневой компрессор. Конвертирование в данном случае включает замену головок двигателя клапанными коробками с соответствующим изменением механизма распределения, требует значительных переделок

Компаундирование (параллельное соединение машин или агрегатов) применяют с целью увеличения общей мощности или производительности установки. Спариваемые машины могут быть или установлены рядом как независимые агрегаты, или связаны друг с другом синхронизирующими, транспортными и другими подобными устройствами, или, наконец, конструктивно объединены в один агрегат.

Пример 1 - парная установка судовых двигателей, работающих каждый на свой винт, установка двух или большего числа двигателей в крыльях самолета повышает общую мощность, увеличивает маневренность, увеличивает надежность

Пример 2 - параллельная установка машин-орудий группами (по две-три). Ее применяют в автоматических линиях, когда производительность отдельной машины, входящей в поток, значительно уступает производительности всей линии. Такая установка требует разделения потока на два или больше потоков (соответственно числу параллельно устанавливаемых машин) с последующим соединением их в один.

Пример 3 - сдваивание или страивание линейных машин-орудий, т. е. объединение нескольких рабочих трактов на общей станине. В результате получается многолинейная параллельно-поточная машина с производительностью, повышенной соответственно числу трактов.

Модифицирование -переделка машины с целью приспособить ее к иным условиям работы, операциям и видам продукции без изменения основной конструкции. Модифицирование машины для работы в различных климатических условиях сводится преимущественно к замене материалов. В машинах, работающих в условиях жаркого и влажного климата (машины тропического исполнения), применяют коррозионно-стойкие сплавы; в машинах, эксплуатируемых в областях с суровым климатом (машины арктического исполнения), — хладостойкие материалы; системы смазки приспосабливают к работе при низких температурах.

Модифицирование стационарных машин для работы на морском транспорте (машины морского исполнения) заключается во всемерном облегчении машины путем замены тяжелых сплавов (чугуна) легкими (алюминиевыми) и введением материалов, устойчивых против коррозии во влажном морском воздухе и при соприкосновении с морской водой. Сложнее модифицирование машин с целью их приспособления к различным операциям или изделиям. В этом случае метод модифицирования тесно связан с методом агрегатирования.

Агрегатирование - создание машин путем сочетания унифицированных агрегатов, представляющих собой автономные узлы, устанавливаемые в различной комбинации на общей станине. Пример1- агрегатные металлообрабатывающие станки, создаются на основе унифицированных блоков (основные блоки, механизмы синхронизации, поворотные столы, корпуса, станины, тумбы, системы подачи смазочно-охлаждающих жидкостей). Большая часть изделия в процессе обработки остается неподвижной. К нему с разных сторон подводят соответствующим образом настроенные блоки; операции обработки происходят одновременно, что ускоряет технологический процесс.

Преимущества агрегатирование: сокращение сроков и стоимости проектирования и изготовления машин, упрощение обслуживания и ремонта, возможность переналадки для обработки разнообразных деталей.

Пример 2 - использование стандартизованных узлов и агрегатов из числа серийно выпускаемых промышленностью (редукторы, насосы, компрессоры), а также заимствование с серийно изготовляемых изделий узлов и агрегатов (коробок скоростей, механизмов переключения муфт, фрикционов и т. д.).

Примеры агрегатирования мелких узлов

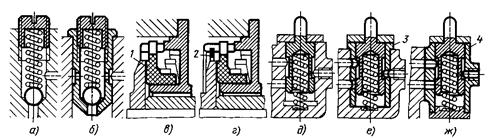

Редукционный клапан

В конструкции а редукционный клапан установлен непосредственно в корпусе. Установка клапана в отдельной втулке (конструкция б) делает узел агрегатным. Конструкция в торцового уплотнения неудовлетворительна. При демонтаже уплотняющий диск 1 под действием пружины сходит с направляющей и пазов, фиксирующих его от вращения, и узел распадается. Неудобен и монтаж уплотнения. Введение кольцевого стопора 2 (конструкция г) придает узлу агрегатность.

Конструкция д узла установки распределительного золотника в станине ошибочна. Точное отверстие под золотник выполнено непосредственно в отливке станины. На участке расположения золотника, в месте скопления материала могут возникнуть раковины и пористость, делающие уплотнение золотника невозможным. Износ отверстия в эксплуатации можно исправить только установкой ремонтных гильз.

В улучшенной конструкции е золотник установлен в промежуточной втулке 3, выполненной из качественного материала с повышенной износостойкостью. В наиболее правильной конструкции ж золотник установлен в отдельном корпусе 4, соединяемом со станиной по привалочной поверхности.

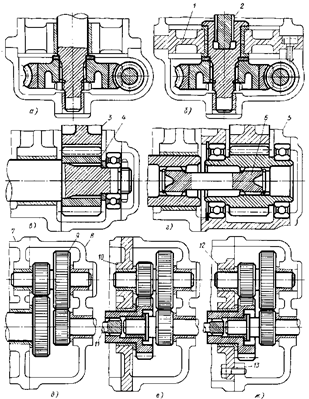

Агрегатирование зубчатых передач

На рис. a приведен червячный редуктор, непосредственно связанный с приводным валом машины. Вал червячного колеса смонтирован в опорах, расположенных в разных корпусах. Выдержать соосность опор при обработке затруднительно. Сборка крайне неудобна: нужно предварительно надеть червячное колесо на основной вал, установить корпус редуктора, после чего монтировать червяк, ввинчивая его в зубья червячного колеса. Проверить правильность зацепления и отрегулировать осевое положение червячного колеса затруднительно.

В агрегатированной конструкции б вал червячного колеса установлен в двух опорах, из которых одна расположена в корпусе, другая — в диафрагме 1. Обе опоры можно обработать в сборе, получив необходимую соосность. Вал червячного колеса соединен с приводным валом шлицевым переходником 2. В этом случае монтаж редуктора значительно упрощается. Конструкция в редуктора с цилиндрическими зубчатыми колесами 3 и 4, имеющими опоры в разных корпусах, нецелесообразна

В агрегатированной конструкции г зубчатые колеса установлены в одном корпусе 5; шестерня редуктора соединена с приводным валом посредством торсиона 6, компенсирующего неточности расположения редуктора относительно вала. В зубчатой передаче д, монтируемой на станине 7 и в крышке 8, к описанным выше дефектам неагрегатированных конструкций присоединяется затруднительность введения валика промежуточного перебора 9 в опору крышки. При снятии крышки передача распадается. Проверить правильность зацепления зубчатых колес невозможно.

В агрегатированной конструкции е опоры зубчатых колес установлены в диафрагме 10; передача приводится торсионом 11.

Наиболее целесообразна конструкция ж, где опоры расположены в кронштейне 12, привернутом к крышке на лапах 13, что обеспечивает удобную сборку и обзор механизма.

Комплексная стандартизация -применяется для агрегатов простейшего типа (отстойники, выпарные установки, смесеприготовительные установки). Простота конструктивных форм позволяет стандартизировать почти все элементы их конструкции: резервуаров, днища, крышки, лазы, люки, арматура, лапы крепления, стойки. Стандартизируют также узлы теплообменники, приводы мешалок, дозирующие устройства. Широко применятся вспомогательного покупного оборудования (насосы, фильтры, приборы контроля и управления, средств автоматизации).

Из стандартных деталей, унифицированных узлов и покупного оборудования можно компоновать аппараты:с одинаковым рабочим процессом, но с различными размерами и производительностью; одинакового назначения, но с различными параметрами рабочего процесса (давление, вакуум, температура), различного назначения и с разным рабочим процессом.

Унифицированные ряды. Возможно образование ряда машин различной мощности или производительности путем изменения числа главных рабочих органов и их применения в различных сочетаниях. Такие ряды называют семейством, гаммой или серией машин. Способ применим к машинам, мощность или производительность которых зависит от числа рабочих органов. Метод обеспечивает: упрощение, ускорение и удешевление процессов проектирования и изготовления машин; возможность применения высокопроизводительных методов обработки унифицированных деталей; уменьшение сроков доводки и освоения опытных образцов; облегчение эксплуатации.

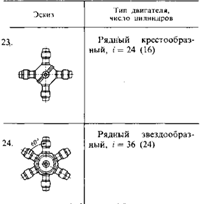

Пример1 - ряд четырехтактных двигателей внутреннего сгорания на основе унифицированной цилиндровой группы и частично унифицированной шатунно-поршневой группы. Сочетание цилиндров ограничивается условием уравновешенности сил инерции поступательно-возвратно движущихся масс и условием равномерного чередования вспышек.

Удовлетворяющие этим условиям сочетания представлены в таблице.

|

|

|

Повышенной степенью унификации отличаются двухвальные двигатели (13, 14), у которых наряду с цилиндровой группой полностью унифицированы шатунно-поршневая группа и коленчатые валы. Так как мощность двигателя пропорциональна числу цилиндров, то представленный ряд двигателей позволяет теоретически получить семейство двигателей с очень широким диапазоном мощностей.

Если мощность одного цилиндра равна, например, 73,5 кВт, то возможный диапазон ряда равен 147 — 2205 кВт.

Из всех схем, представленных в таблице применяют немногие. Двигатели с малым числом цилиндров (< 4) отличаются неравномерностью крутящего момента и плохой уравновешенностью. Двигатели с большим числом цилиндров (> 24) применяют редко из-за сложности обслуживания и увеличенной вероятности появления неполадок. Неприемлемы рядные двигатели (7) с малым углом развала, затрудняющим размещение всасывающих и выпускных трубопроводов между цилиндрами.

Звездообразные схемы 17 — 22 широко применяли для авиационных поршневых двигателей воздушного охлаждения и сейчас используют для судовых двигателей.

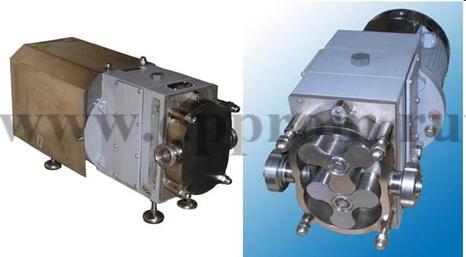

Пример 2 — роторные машины-орудия

Производительность роторных машин пропорциональна числу операционных блоков, установленных на машине, то из унифицированных блоков можно создать ряд машин разной производительности. Число блоков на роторной машине, практически не ограничено и зависит только от заданной производительности.

Наряду с изменением числа операционных блоков на роторных машинах можно менять блоки, приспосабливая машину к выполнению различных операций. Это пример сочетания метода унифицированных рядов с методами конвертирования или агрегатирования..

Пределы метода. Методы образования производных машин и их рядов на основе унификации не являются универсальными и всеобъемлющими. Каждый из них применим к ограниченной категории машин. Многие машины (паровые и газовые турбины) по конструкции не допускают образования производных машин. Невозможно или нецелесообразно образовывать производные ряды для специализированных машин, машин большой мощности и т. д., которые остаются в категории единичного проектирования

Унификация нередко сопровождается ухудшением качества, особенно в случае производных рядов большого диапазона. Крайние члены ряда по габаритам, металлоемкости и эксплуатационным показателям, как правило, уступают специализированным машинам. Такое ухудшение можно допустить, если унификация обеспечивает большой экономический эффект, а габариты и масса имеют второстепенное значение. Этот метод применим для машин общего назначения, ограниченно применим применим для машин, к габаритам и массе которых предъявляют повышенные требования.

Технологическое направления конструирования - выдвигает на первый план технологическую сторону и придает особое значение методам унификации и создания производных рядов, считая их едва ли не главным началом рационального конструирования. Заслуга технологического направления заключается в обосновании органической связи между конструированием и технологией. Технологичность конструкции должна достигаться в процессе создания машины и содержаться в основном замысле и конструктивном оформлении машины. Однако технологичность не может служить определяющим началом конструирования.

Нельзя преувеличивать и роль образования производных машин и их рядов как способа удешевления машин. Эти методы применимы ограниченно и по эффективности уступают другим методам (автоматизации и механизации производства, сокращению числа типоразмеров машин и др.). Неправильно считать способность машины к образованию производных машин и рядов признаком технологичности конструкции, хотя бы потому, что этот способ применим не ко всем машинам.

Уменьшение номенклатуры объектов производства - на основе рационального выбора их типажа повышает серийность выпуска, расширяет возможности механизации и автоматизации производства и внедрения прогрессивных методов изготовления. Устраняется распыливание средств на выпуск машин малыми сериями, облегчаются эксплуатация, ремонт и снабжение запасными частями, создаются предпосылки централизованного и рентабельного изготовления запасных частей.

Задача решается: созданием параметрических рядов машин с рационально выбранными интервалами между каждой из них; увеличением универсальности машин, т. е. расширением круга выполняемых ими операций. Все способы можно сочетать как один с другим, так и со способами унификации. Например, возможно параллельное создание унифицированных и параметрических рядов поршневых двигателей; унифицированные ряды состоят из двигателей с одинаковыми цилиндрами, но с различным их числом и расположением; параметрические ряды - из двигателей с тем же числом и расположением цилиндров, но с другим диаметром последних.

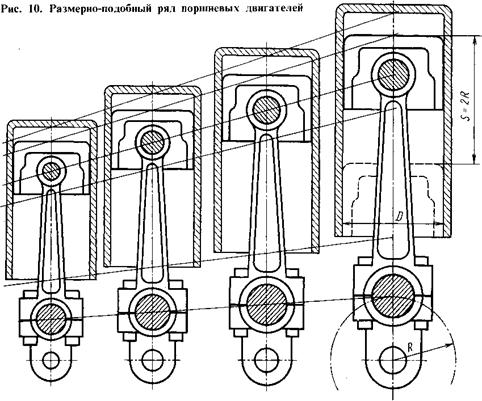

Параметрические ряды. Параметрическими называют ряды машин одинакового назначения с регламентированными конструкцией показателями и градациями показателей. Во многих случаях целесообразно положить в основу ряда единый тип машины, получая необходимые градации изменением ее размеров при сохранении геометрического подобия модификаций ряда. Такие ряды называют размерно-подобными. В других случаях целесообразно установить для каждой градации свой гип машин со своими размерами. Такие ряды называют типоразмерными.

Пример - судовые двигатели. При малых мощностях целесообразно применять четырехтактные двигатели внутреннего сгорания; при средних и больших мощностях - двухтактные, обладающие при равной мощности меньшими габаритами и массой, или газотурбинные, способные к еще большей концентрации мощности. В смешанных рядах одни модификации ряда делают однотипными и геометрически подобными, другие создают на основе иных типов.

Экономический эффект параметрических рядов обусловлен сокращением числа моделей. Технологическим выигрышем является централизованное, а следовательно, производительное изготовление машин, обусловленное увеличением масштаба выпуска каждой модели. Метод дает наибольший эффект в случае машин массового применения, имеющих большой диапазон изменения показателей. Главное значение при проектировании параметрических рядов имеет правильный выбор типа машин, числа членов ряда и интервалов между ними.

При решении этих вопросов необходимо учитывать степень применяемости различных членов ряда, вероятные в эксплуатации режимы работы, степень гибкости и приспособляемости машин данного класса, возможности их модифицирования, способность образовывать дополнительные производственные машины. В диапазоне наиболее часто применяемых параметров целесообразно увеличивать число членов ряда; в диапазоне редко применяемых - расширять интервалы между членами ряда.

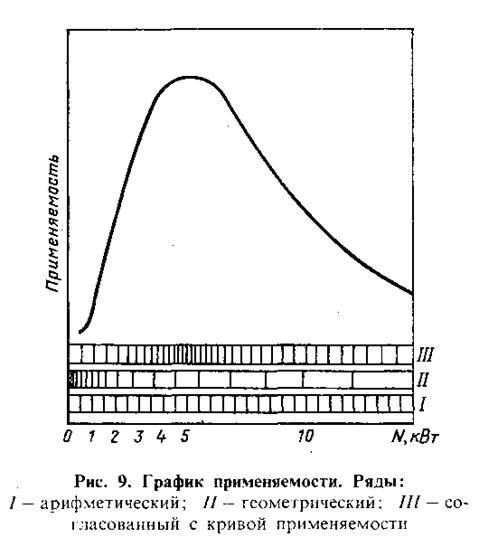

В нижней части графика схематически показаны градации мощности, получаемые при создании параметрического ряда по арифметической I и геометрической II прогрессиям. Очевидно, что ни тот, ни другой ряд не соответствует кривой применяемости. Частота членов арифметического ряда одинакова как в области большой, так и малой применяемости, что явно нерационально. Частота членов геометрического ряда неоправданно велика в области малых мощностей и недостаточна в области наибольшей применяемости.

Рациональный ряд III разрежен в области наименьшей и сгущен в области наибольшей применяемости. Это позволяет полнее удовлетворить потребности широкого круга потребителей. Дробность мощности двигателей в этой области обеспечивает повышение степени их использования и увеличение косинуса φ.

Одним из главных условий реализации экономического эффекта параметрических рядов является длительность их применения. Поэтому при проектировании параметрического ряда следует учитывать современное состояние и перспективы развития машинопотребляющих отраслей.

Размерно-подобные ряды. Показатели размерно-подобных машин зависят от геометрических размеров машины и от параметров рабочих процессов. Для сохранения полного подобия машин различных размеров необходимо соблюсти, геометрическое подобие и подобие рабочего процесса - обеспечить одинаковость параметров энергетической и силовой напряженности машин в целом и их деталей.

Критерии подобия разработаны для большинства типов машин. Для двигателей внутреннего сгорания критерий подобия:

φ(Рс, Dn) = const,

где n — частота вращения двигателя, D — диаметр цилиндра, Рс- среднее эффективное давление.

У всех подобных двигателей одинаковы термодинамический, механический и эффективный КПД, тепловая напряженность, удельная мощность, напряжения от газовых и инерционных сил, удельные нагрузки на подшипники, масса двигателя

При увеличении диаметра цилиндра необходимо для обеспечения постоянства перечисленных показателей снижать или частоту вращения или среднее эффективное давление. Поэтому эффективная мощность двигателя возрастает пропорционально не кубу, а квадрату диаметра цилиндра. Литровая мощность (мощность, отнесенная к рабочему объему цилиндров) снижается пропорционально диаметру цилиндра, а удельная масса (масса, отнесенная к эффективной мощности) возрастает пропорционально диаметру.

С увеличением диаметра цилиндра уменьшается жесткость на изгиб деталей и двигателя в целом.

Соблюдение геометрического подобия в области малых значений диаметра неосуществимо по условиям изготовления. Минимальные сечения деталей ограничены условиями обеспечения жесткости при изготовлении, монтаже и транспортировании. Вследствие этого двигатели с малыми цилиндрами имеют повышенную удельную массу, но вместе с тем большую степень надежности, повышенную прочность и жесткость, способность к форсированию наддувом и повышением частоты вращения.

Закономерность для машин, напряженность деталей которых зависит от рабочих давлений и скоростей: напряжения в геометрически подобных конструкциях, работающих при одинаковых давлениях и рабочих скоростях, одинаковы.

Размерно-подобные ряды надо строить на основе главных характеристик (мощности, производительности), а не геометрических параметров.

У геометрически подобных машин изменяются удельные и механических показатели

Универсализация машин – расширение функции машин, увеличения диапазона выполняемых ими операций, расширения номенклатуры обрабатываемых деталей. Увеличивает приспособляемость машин к требованиям производства и повышает коэффициент их использования. Главное экономическое значение универсализации - позволяет сократить число объектов производства.

Расширить функции можно: введением дополнительных рабочих органов, приданием сменного оборудования, внедрением регулирования с целью увеличения номенклатуры обрабатываемых изделий, регулированием главных показателей (частоты вращения, мощности, производительности).

Примеры - продольные строгально-фрезерные станки, совмещающие операции строгания и фрезерования, блюминги-слябинги, рассчитанные на выпуск заготовок и для профильного (блюмов), и для листового (слябов) проката, сельскохозяйственные машины - придавая базовой машине вспомогательное навесное или прицепное оборудование, можно создать многофункциональную машину с увеличенным сезоном использования.

Важно определить степень универсализации. Универсальные машины, рассчитанные на слишком большую номенклатуру изделий сложны по конструкции и неудобны в обслуживании.

|

|

|

|

Дата добавления: 2014-01-03; Просмотров: 1605; Нарушение авторских прав?; Мы поможем в написании вашей работы!