КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Жидкие смазочные материалы

|

|

|

|

Пластичные смазочные материалы

Смазывание и уплотнение подшипниковых узлов

Для смазывания подшипников применяют пластичные и жидкие нефтяные смазочные материалы (табл.5, табл.6). Требуемую вязкость масла можно определить по номограмме (рис.11).

Таблица 5

| Наименование и марка смазки | Температура эксплуатации, 0С | Температура каплепадения, 0С |

| Гидратированные кальцевые солидолы | ||

| Солидол синтетический (солидол С) Пресс–солидол С Солидолы жировые, пресс–солидол | 0т –20 до +65 0т –30 до +50 0т –25 до +65 | 85…105 85…95 |

| Многоцелевые | ||

| Литол–24 | 0т –40 до +130 | |

| Морозостойкие (тугоплавкие) | ||

| ЦИАТИМ–201 ЦИАТИМ–203 | 0т –60 до +90 0т –50 до +90 | |

| Натриевые и натриево–кальцевые | ||

| Консталины жировые УТ–1 | 0т –20 до +120 | 130…150 |

| Литиевые | ||

| ВНИИ НП–242 ЭШ–176, марка А | 0т –40 до +100 0т –25 до +100 | 170…205 170…200 |

| Термостойкие (комплексные кальцевые) | ||

| ЦИАТИМ–221С | 0т –60 до +180 | 203…207 |

| Вакуумные антифрикционные | ||

| ВНИИ НП–274 | 0т –80 до +160 | 190…200 |

Таблица 6

| Наименование и обозначение масла | Кинематическая вязкость, 10–6м2/с | Температура, 0С | ||

| При 50 0С | При 100 0С | вспышки | затвердевания | |

| Индустриальные | ||||

| И–8А И–12А И–20А И–25А И–30А И–40А И–50А И–70А | 6…8 10…14 17…23 24…27 28…30 35…45 47…55 65…75 | – | –20 –30 –15 –15 –15 –15 –20 –10 | |

| Авиационные | ||||

| МС–14 МС–20С МК–22 МС–20 | – | 20,5 | –30 –18 –14 –18 | |

| Турбинное | ||||

| 22…23 28…32 44…48 55…59 | – | –15 –10 –10 – | ||

| П–28 (для прокатных станов) | – | 26…30 | –10 | |

| Трансмиссионное Для коробок передач Для гипоидных передач Цилиндровое 38 Цилиндровое 52 | – | 20…32 38…44 44…59 | – – | –25 –20 –25 –17 –5 |

Рис.11. Номограмма для выбора вязкости масла

В редукторах применяют следующие методы смазывания подшипниковых узлов: погружением подшипника в масляную ванну (рис.12,а), фитилем (рис.12,б), разбрызгиванием (картерная), под давлением (циркуляционная); масляным туманом (распылением).

а) б)

Рис.12 Смазывание подшипника: а – масляная ванна; б – фитильное смазывание

Масляную ванну применяют при dср*n<200*103мм*об/мин для горизонтальных валов, когда подшипник изолирован от общей системы смазки. Масло заливается в корпус через масленку, верхний уровень которой расположен по заданному уровню масла в корпусе. Смазывание с помощью фитилей применяют для горизонтальных и вертикальных валов при dср*n£60*103мм*об/мин. Смазывание разбрызгиванием применяют, когда подшипники установлены в корпусах, не изолированных от общей системы смазки узла. Вращающиеся детали (зубчатые колеса, диски и пр.), соприкасаясь с маслом, залитым в картер, при вращении разбрызгивают масло, которое попадает на тела качения и беговые дорожки колец подшипников.

Для защиты подшипников от обильных струй масла (которые создают быстроходные косозубые шестерни или червяки) и от попадания в них продуктов износа ставят защитные шайбы (рис.13).

Рис.13. Подшипники с маслоотражательными кольцами

Смазывание под давлением через форсунки применяют для редукторов, работающих продолжительное время без перерывов, а также для опор высокоскоростных передач, в которых необходимо обеспечить интенсивный отвод теплоты.

Смазывание масляным туманом применяют для высокоскоростных легконагруженных подшипников. С помощью специальных распылителей под давлением в узел подается струя воздуха, которая увлекает частицы масла. Этот методе позволяет маслу проникнуть в подшипники, расположенные в труднодоступных местах, создает прочное смазывание при минимальном расходе масла, обеспечивает хорошее охлаждение подшипника, а давление предохраняет узел от загрязнения.

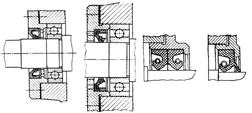

Пластичные смазочные материалы применяют в узлах при dср*n£300*103мм*об/мин, когда окружающая среда содержит вредные примеси или температура узла резко изменяется. Предельная температура узла должна быть не менее, чем на 20 °С ниже температуры каплепадения. Для отделения узла от общей смазочной системы применяют мазеудерживающие кольца (рис.14,а), вращающиеся вместе с валом кольцо имеет от двух до четырех канавок; зазор между кольцом и корпусом (стаканом) 0,1…0,3мм. Кольцо должно быть установлено так, чтобы его торец выходил за стенку корпуса (стакана на 1…2мм (рис.14,б).

а) б)

Рис.14. Применение мазеудерживающих колец: а– мазеудерживающее кольцо; б – узел подшипника с использованием пластичного материала

В условиях высокого вакуума, интенсивного изолирующего излучения, высоких и низких температур, газовых и агрессивных сред применяют твердые смазочные материалы: дисульфид молибдена, фторпласт, графит; их наносят тонким слоем на трущиеся поверхности.

Уплотняющие устройства по принципу действия разделяются на контактные (манжетные), лабиринтные и щелевые; центробежные и комбинированные.

Манжетные уплотнения (табл.7) разделяются на два основных типа: тип I применяется при скорости скольжения v£20м/с; тип II (с пыльником) применяют при v£15м/с. Поверхность вала под уплотнением должна быть закаленной до твердости HRC40, иметь шероховатость поверхности Ra£0,32мкм, а для отверстия Ra=2,5мкм. Допуск вала под уплотнение должен соответствовать h11. Для извлечения манжет в крышках делают 2…3 отверстия. Ресурс манжет до 5000ч; они надежно работают как при пластичных, так и при жидких смазочных материалах при перепадах температур от –450 до +1500С.

Таблица 7

Манжеты резиновые армированные (по ГОСТ 8752–79)

| d, мм | D, мм | h1, мм | h2, мм |

| 10; 11 12; 13; 14 15; 16 18; 19 | – | |||

| 20; 21; 22 30; 32 35; 36; 38 48; 50 | ||||

| 55; 56; 58 63; 65 70; 71 90; 95 |

На рис.15,а показана установка, открытой манжеты, рекомендуемая только при давлении внутри узла, близком к атмосферному. При высоком давлении в узле следует применять закрытые уплотнения (рис.15,б), так как они не выдавливаются из крышки.

При работе узла в особо пыльной среде ставят двойные уплотнения (рис.15,в) или двухкромочные манжеты с пыльником (рис.15,г).

а) б) в) г)

Рис.15. Применение манжетных уплотнений

Лабиринтные уплотнения применяют при любых скоростях. Осевое уплотнение для разъемных корпусов показано на рис.16,а; радиальное – на рис.16,б и щелевое – на рис.16,в. Зазоры заполняют пластичным смазочным материалом, температура каплепадения которого должна быть выше температуры узла. Размеры канавок и зазоры лабиринтных и щелевых уплотнений даны в таблице 8. Одна из конструкций узла подшипника с комбинированным уплотнением представлена на рис.16,г.

Таблица 8

Размеры лабиринтных и щелевых уплотнений, мм (см.рис.16,б и 16,в)

| d вала, мм | e, мм | f1, мм | f2, мм | t, мм | t1, мм | r, мм |

| 10…45 50…75 80…110 | 0,2 0,3 0,4 | 1,5 | 1,5 2,5 | 4,5 4,5 | 1,5 |

Уплотнения центробежного типа показаны на рис.17: масло, попадающее на вращающиеся детали, отбрасывается центробежной силой обратно в подшипник.

а) б) в) г)

Рис.16. Применение лабиринтных уплотнений

а) б)

Рис.17. Применение лабиринтных уплотнений

После выбора схемы установки подшипниковых узлов и способа смазки приступают к выполнению компоновочного чертежа. Цель первого этапа компоновки – подготовить данные для проверки прочности валов, долговечности подшипников.

|

|

|

|

|

Дата добавления: 2017-01-14; Просмотров: 371; Нарушение авторских прав?; Мы поможем в написании вашей работы!