КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Расчет зубьев на контактную прочность

|

|

|

|

Силы, действующие в зацеплении

При работе зубчатой передачи между зубьями сопряженных колёс возникают силы нормального давления Fn, направленные по линии зацепления. Вместе с тем, в результате относительного скольжения профилей зубьев в зацеплении возникают силы трения Ff = f∙Fn (f – коэффициент трения).

При определении усилий в зацеплении силами трения пренебрегают, поскольку величина коэффициента трения в зоне контакта мала. При наличии смазки в зацеплении f = 0,05...0,08 [2, c. I85].

Силу нормального давления на зуб колеса Fn можно разложить на две составляющие:

· окружную Ft, направленную по касательной к окружности, и

· радиальную Fr, направленную по радиусу колеса к его центру.

Окружную и радиальную составляющие силы Fn можно определить по зависимостям:

Ft = Fn ∙ cos αtw; Fr = Fn ∙ sin αtw(5.9)

С другой стороны, составляющие силы нормального давления могут быть определены следующим образом:

Ft = T / (0,5 dtw); Fr = Ft ∙ tg αw. (5.10)

На работоспособность передачи оказывают влияние контактные напряжения σ H, возникающие в поверхностном слое рабочей грани зуба (рис. 5.2), и напряжения изгиба σ F, действующие в поперечном сечении ножки зуба, т.е. в сечении у его основания (рис. 5.3).

Расчет на усталостную прочность зубьев эвольвентных закрытых передач стальными колесами с модулем не менее 1,00 мм стандартизован ГОСТ 21354-87, который регламентирует структуру расчетных зависимостей.

При расчете зубьев на контактную прочность принят индекс “H” (по имени автора теории расчета Herz – Герца). При расчете зубьев на усталостную прочность по напряжениям изгиба – индекс “F” (от английского слова “foot” – нога).

Согласно ГОСТ 21354-87:

а) общие коэффициенты для расчета по контактным напряжениям σ H и напряжениям изгиба σ F, обозначены буквой “К”;

б) специфические коэффициенты только для расчета по контактным напряжениям σ H обозначены буквой “Z”;

в) специфические коэффициенты для расчета по напряжениям изгиба σ F обозначены буквой “Y”.

Расчет выполняют для зацепления в полюсе, т.к. выкрашивание рабочих поверхностей зубьев начинается у полюсной линии.

В качестве исходной принята формула Герца для определения максимальных контактных напряжений σ H max (см. рис. 5.2), возникающих при сжатии двух цилиндров, соприкасающихся по образующим.

Таким образом, задача контакта двух зубьев эвольвентного профиля сводится к задаче контакта двух цилиндров радиусами ρ1 и ρ2:

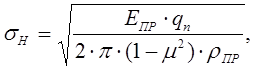

(5.11)

(5.11)

где Епр – приведенный модуль Юнга материалов парных колес;

Епр = 2Е1 ∙Е2 /(Е1 +Е2);

qn – удельная нормальная нагрузка на зуб, т.е. нагрузка, действующая на единицу длины зуба (см. рис. 5.3);

ρпр – приведенный радиус кривизны профилей зубьев, зацепляющихся в полюсе п (см. рис. 5.2);

(5.12)

(5.12)

В ф. (5.12) знак “+” принимают для внешнего зацепления колес, а знак “– “ используют для внутреннего зацепления.

Рис. 5.2. – К расчету эвольвентного зацепления

на контактную прочность зубьев

Расчетная удельная нормальная нагрузка на зуб, выраженная через окружную силу в зацеплении Ft, может бытьопределена по зависимости:

(5.13)

(5.13)

где KHα – коэффициент, учитывающий неравномерность распределения на грузки между зубьями; для прямозубых колес KHα = 1,0;

KHβ – коэффициент неравномерности распределения нагрузки по длине контактных линий зубьев; выбирают по соответствующим таблицам в зависимости от твердости зубьев и ширины колеса [3, c.I39];

KHV – коэффициент динамической нагрузки, возникающей в зацеплении [3, c. 138];

bw – рабочая ширина зубчатого венца колеса (или длина зуба);

bw =ψвa ∙ aw .

Из рис. 5.2 видно, что: ρ1=0,5dw1 ∙sin dw; ρ2=0,5dw2 ∙sin dw (5.14)

Вместе с тем, начальные диаметры колеса и шестерни связаны между собой зависимостью dw2 = dw1 ∙u.

Тогда, учитывая (5.12) и (5.14), получим:

(5.15)

(5.15)

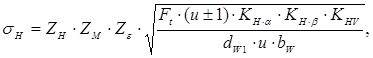

Подставив значения qn и ρпр в (5.11) и выполнив некоторые преобразования, получим:

(5.16)

(5.16)

где Zн – коэффициенты формы сопряженных поверхностей зубьев в полюсе зацепления;  . При αw=200 ZH=2,5;

. При αw=200 ZH=2,5;

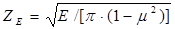

ZЕ – коэффициент, учитывающий механические свойства материалов сопряженных колес;  ; для стальных колес ZЕ = 190 Н 1/2 /мм;

; для стальных колес ZЕ = 190 Н 1/2 /мм;

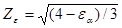

Zε – коэффициент, учитывающий суммарную длину контактных линий сопряженных зубьев;  ; для прямозубых колёс (при εσ = 1,6) коэффициент Zε = 0,9.

; для прямозубых колёс (при εσ = 1,6) коэффициент Zε = 0,9.

Если подставить в формулу (5.16):

bw =ψва ∙аw, Ft = T2 / (0,5 dw2) dw2 = dw1 ∙u=2aw ∙u / (u± 1), то получим условие обеспечения контактной прочности зубьев колёс:

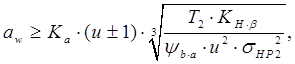

(5.17)

(5.17)

где Т2 – в Н∙мм; σн, σнР2 – в МП а; аw – в мм.

Современные технологии изготовления зубчатых передач требуют, чтобы запас прочности по контактным напряжениям не превышал 15%,а перегрузка – не более 5% [3, с.159]. Если результаты проверочного расчета передачи по контактным напряжениям подтвердят эти ограничения, то параметры передачи считают окончательными. Иначе – необходим перерасчет геометрических параметров передачи.

Если перегрузка зубьев превысит 5%, то можно принять меры:

· увеличить ширину зубчатого венца: перейти к следующему стандартному значению коэффициента ширины ψ ba;

· увеличить межосевое расстояние: перейти к следующему стандартному значению, включая и второй ряд значений аw;

· назначить другие, более прочные материалы и термообработку для изготовления шестерни и колеса.

Меры перечислены в порядке их усиления.

Из (5.17) может быть получена зависимость для проектного расчета цилиндрической прямозубой передачи:

(5.18)

(5.18)

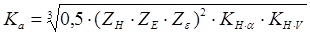

где Ка – коэффициент межосевого расстояния; для прямозубых передач

Ка = 49,5(Н/мм2)3; для косозубых и шевронных передач: Ка = 43(Н/мм2)3; расчетная формула:  .

.

Рассчитанное по (5.18) межосевое расстояние должно быть согласовано со стандартным значением по ГОСТ 2185-66.

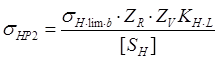

Входящее в формулы (5.17) и (5.18) параметр σнР2 – допускаемые контактные напряжения материала того из зацепляющихся зубчатых колес, для которого принят материал меньшей прочности. Как правило, менее прочными выполняют зубья колеса, т.к. они реже попадают в зацепление, чем зубья шестерни. Величину допускаемых контактных напряжений определяют по зависимости:

(5.19)

(5.19)

где σ H lim в –предел контактной усталости поверхностей зубьев, соответствующий базовому числу циклов напряжений; его рассчитывают по эмпирическим зависимостям в функции поверхностной твердости материалов колес [4, 185] или [2, с.193];

[SH] – коэффициент безопасности; при однородной структуре материал колеса [SH]=1, при поверхностном упрочнении зубьев колес [SH] =1,2 [4 с. 185];

ZR – коэффициент, учитывающий шероховатость сопряженных поверхностей зубьев; при Ra= 1,25…0,63 мкм ZR=1,0;

при Ra = 2,50…1,25 мкм ZR = 0,95; при Ra = 10,5…2,5 мкм ZR =0,9[4,c.185];

ZV – коэффициент, учитывающий влияние скорости в зацеплении; при НВ≤350: ZV = 0,85∙v0,1; при НВ >350: ZV = 0,929∙v0,03; в расчетах нормальной точности принимают: ZV = 1,00…1,15 [4.c.185];

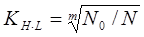

KHl –коэффициент долговечности;  ; (базовое число циклов No=106 и N – фактическое число циклов нагружения зубьев колес за весь срок службы передачи); при постоянной нагрузке KHl= 1,0.

; (базовое число циклов No=106 и N – фактическое число циклов нагружения зубьев колес за весь срок службы передачи); при постоянной нагрузке KHl= 1,0.

|

|

|

|

|

Дата добавления: 2015-07-13; Просмотров: 787; Нарушение авторских прав?; Мы поможем в написании вашей работы!