КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Динамические испытания металлов. Характеристики ударной вязкости

|

|

|

|

Приборы для динамических испытаний копры: маятниковые, ротационные, вертикальные, пневмопороховые. Особенности высокотемпературных нагружений: 1) меняется механизм деформации.2) наблюдается локальное повышение темпиратуры.3) наложение колебательных процессов.

Динамические испытания характеризуются приложением к образцу нагрузок с резким изменением их величины и большой скоростью их деформации. Динамическую нагрузку создают ударом по образцу свободно падающей тяжелой массы. В результате в отдельных частях образца и испытательной машины возникают значительные силы инерции. В результате динамических испытаний определяют величину полной или удельной работы динамических деформаций, а также величину остаточной деформации образца. Динамические испытания чаще всего проводят по схеме изгиба.

Повышение скорости деформации способствует хрупкому разрушению.

Ударная вязкость — способность материала поглощать механическую энергию в процессе деформации и разрушения под действием ударной нагрузки.

KC=A/Sж (МДж\м2) А-работа, KCU –нагрузка у-образная, R=1мм, KCV-v-образный надрез, R=0,25 мм, KCT-трещина R=0. Если KCU меньше 0,2-хрупкий материал, если меньше 1-вязкий материал.

16. Явление хладноломкости. Схема взяко-хрупкого перехода А.Ф. Иоффе.

Хладноломкость-возрастание хрупкости материала (потеря пластичности) при понижении температуры.

Чтобы понизить хладноломкость: 1) легирование Ni. 2) Измельчение размера зерна. 3) Уменьшение содержания S,Р.

Факторы, влияющие на хладноломкость металлов:

1. Внешние факторы: температура, условия и скорость нагружения.

2. Внутренние металлургические факторы: тип кристаллической решетки, химический состав, структура и размер зерна, загрязненность металла неметаллическими включениями, метод выплавки.

3. Конструктивные факторы: масштабный эффект, концентраторы напряжений.

4. Технологические факторы: состояние поверхности, остаточные напряжения, обусловленные технологией изготовления.

Согласно этой схеме характер разрушения определяется соотношением значений сопротивления сдвигу (предела текучести σт или 0,2) и сопротивления отрыву σотр или в (предел прочности на растяжение).

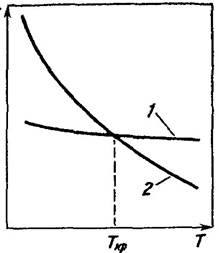

Схема вязко-хрупкого перехода по Иоффе:

1 — разрушающее напряжение или сопротивление отрыву;

2 — напряжение течения или сопротивления сдвигу;

Ткр — критической температурой хрупкости

Согласно этой схеме, смена одного вида разрушения другим определяется соотношением значений предела текучести и разрушающего напряжения.

1 ~ разрушающее напряжение; 2 - напряжение течения, или сопротивления сдвигу; Ткр - критическая температура хрупкости

С понижением температуры напряжение трения решетки, а следовательно, и предел текучести резко возрастают.

Температуру, при которой предел текучести становится равным разрушающему напряжению, называют температурой вязко-хрупкого перехода или критической температурой хрупкости и обозначают Ткр.

17. Усталость материалов и ее виды. Кривая Веллера. Факторы влияющие на усталостную прочность.

Усталость материала – постепенное накопление повреждений в материале под действием переменных напряжений, приводящих к образованию трещин в материале и разрушению.

Механизм усталостного разрушения во многом связан с неоднородностью реальной структуры материалов (различие размеров, очертаний, ориентации соседних зерен металла; наличие различных включений – шлаков, примесей; дефекты кристаллической решетки, дефекты поверхности материала – царапины, коррозия и т. д.).

возникает концентрация напряжений – развитие сдвигов в микротрещины, их рост и слияние - появляется одна или несколько макротрещин, которая достаточно интенсивно развивается (растет).

Края трещины под действием переменной нагрузки притираются друг об друга, и поэтому зона роста трещины отличается гладкой (полированной) поверхностью. По мере роста трещины поперечное сечение детали все больше ослабляется, и, наконец, происходит внезапное хрупкое разрушение детали, при этом зона хрупкого долома имеет грубозернистую кристаллическую структуру, как при хрупком разрушении.

Кривая усталости (кривая Веллера) строится на основании результатов усталостных испытаний при симметричном цикле. Она показывает, что с увеличением числа цикла максимальное напряжение, при котором происходит разрушение материала, значительно уменьшается. При этом для многих материалов, например углеродистой стали, можно установить такое наибольшее напряжение цикла, при котором образец не разрушается после любого числа циклов (горизонтальный участок диаграммы), называемое пределом выносливости ( ).

).

Предел выносливости (усталости) – наибольшее (предельное) напряжение цикла, при котором не происходит усталостного разрушения образца после произвольно большого числа циклов.

Факторы:

· концентрация напряжений;

· структурные особенности материала;

· состояние поверхности объекта;

· остаточные (сварочные) напряжения и др.

18. Испытания на износ. Износостойкость материалов.

Массовый износ определяют по уменьшению массы. Абсолютный массовый износ относят к площади поверхности трения, после чего определяют линейный износ. По моменту трения вычисляют коэффициент трения. Чем меньше износ, коэффициент трения и разогрев за данный отрезок времени испытания при постоянном давлении, тем выше износостойкость материала. Противозадирные свойства определяют в условиях трения без смазочного материала. У материалов, обладающих более высокими противозадирными свойствами, в меньшей степени или совсем отсутствует перенос материала образца-вкладыша на сопряженную поверхность ролика и меньше возрастают коэффициент трения и температура в процессе испытания.

Для испытания на контактную усталость применяют трехроликовые двухконтактные машины, в которых испытуемый образец обкатывается под давлением между двумя валами (роликами), а также машины, в которых плоская поверхность подвергается контактному нагружению при обкатке шарами. Контактное усталостное изнашивание характеризуется ограниченным пределом усталостного выкрашивания т. е. максимальным нормальным напряжением цикла аmах, при котором не наблюдается разрушение поверхностных слоев испытуемого металла при данной базе испытания. Предел контактной выносливости определяется на базе 5.107—2.108 циклов (в зависимости от материала). За критерий разрушения принимают начало прогрессирующего выкрашивания, которое может привести к выкрашиванию по всей поверхности. Минимальный размер выкрашивания должен превышать половину малой полуоси контактной площади. По результатам испытания строят кривую контактной усталости.

износостойкость – это свойство материала оказывать сопротивление изнашиванию в определённых условиях трения, оцениваемое величиной, обратной скорости изнашивания или интенсивности изнашивания.

Износостойкость зависит от состава и структуры обрабатываемого материала, исходной твёрдости, шероховатости итехнологии обработки детали, состояния ответной детали. Также существуют методы повышения износостойкости деталей благодаря нанесению специального износостойкого покрытия на поверхность детали. При этом износостойкость детали без покрытия может быть намного ниже, чем у детали с износостойким покрытием.

|

|

|

|

|

Дата добавления: 2015-07-13; Просмотров: 2546; Нарушение авторских прав?; Мы поможем в написании вашей работы!