КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Технологическое оборудование

|

|

|

|

Расчет производительности технологической линии.

Расчет производительности технологической линии, составляющей из камеры волокноосаждения, камеры полимеризации, ножей поперечной и

продольной разрезки и упаковочной машины выполнен при минимальной скорости конвейера при толщине плит 60 и 100 мм.

Согласно паспортным данным по комплектам оборудования скорость линии регулируется от 2 до 5м/мин, тогда годовая производительности линии при толщине ковра 100 мм и ширине 2*1000 мм составит:

1*100*2*1000*365*24*60*0,92*0,9=1*0,10*2*1365*24*60*0392*0,9=82233,6 м3/год.

где 60- количество минут в час.

при толщине мата 60 мм скорость линии должна составить 1,55 м/мин.

Следовательно при принятом диапазоне регулировании скорости линии обеспечивается проектная мощность предприятия для всех типоразмеров изделий и при скорости до 5 м/мин можно увеличение мощности предприятия.

Расчет материального баланса исходя из режима работы предприятия с учетом производственных потерь и нормируемого брака

Таблица 8

| № п/п | Наименование технологического процесса | Ед. Измерения | Потерь отходов | Расход материалов | |||

| В год. м3 | В месяц м3 | В сутки м3 | В час м3 | ||||

| Склад готовой продукции Дробление, измельчение. Базальта Дозирование: базальт Смеситель Плавление Волокнообразование Центрифугирование Формирование ковра Термообработка Продольная резка Поперечная резка | % % % % % % % % % % | 0,5 0,5 0,1 0,5 0,5 | 6666,6 46,66 23,33 46,66 46,66 46,66 46,66 33,33 6,66 33,33 33,33 | 219,17 1,53 0,767 1,53 1,53 1,53 1,53 1,09 0,21 1,09 1,09 | 9,13 0,06 0,031 0,06 0,06 0,06 0,06 0,04 0,0091 0,04 0,04 | ||

| Итого: | 8,6% | 573,32 | 18,84 | 0,78 |

Обоснование и расчет количества принимаемого оборудования

Выбор оборудования осуществляется исходя из потребной производительности для каждой операции по справочникам и каталогам. В данной работе рассчитываем количество каждого вида оборудования (Nоб) по формуле:

Nоб=Пчас/Поб-Кисп,

где Пчас - необходимая производительность цеха или передела, т/час;

Поб – паспортная производительность оборудования, т/час;

Кисп – коэффициент использования оборудования (0,85-0,95).

Требование к основному технологическому оборудованию приведены в таблице 7.4.1

Таблица 9

| Наименование оборудования | Назначение | Кол-во единиц | Техническая характеристика | Наименование документации | Организация изготовитель |

| Щековая дробилка | Дробление сырья | Наибольший размер исходного куска -200 мм; производительность до 5 т/час. | СМД-108 | Завод дробильно- сортировочного оборудования г. Выска | |

| Агрегат мелкого дробления | Дробление сырья | Наибольший размер загружаемого материала – 70 мм; производительность до 7 т/час. | СМД-27Б | Завод дробильно- сортировочного оборудования г. Выска | |

| Грохот | СМД-225 | Завод дробильно- сортировочного оборудования г. Выска |

| Наименование оборудования | Назначение | Кол-во единиц | Техническая характеристика | Наименование документации | Организация изготовитель |

| Плавильная печь (существующая) | Плавление шихты | Площадь варочной части ванной печи (зеркало) -31,5 м2; Производительность до 28000 кг/сутки; удельный съем расплава до 900 кг/м3 сутки; температура расплава: -варочной части печи - 1500±100С. -в выработанной части печи -1420±100С. | 1-97ТМ-01 1-97ТМ-02 | Стеколь-ный завод | |

| Фидер | 1-97ТМ 03ТУ | Стеколь-ный завод | |||

| Сливное устройство | Транспорти ровка расплава | Температура расплава: -на входе устройства- 1450± 10° С. -на выходе из устройства 1420± 1 0° С | 1-97ТМ-03ТУ | Стеколь-ный завод | |

| Лоток | Транспорти ровка расплава к валку центрифуги | Длина-800 мм, водоохлаждаемый регулированный по высоте 300мм, угол поворота- 900, перемещение по горизонтали: -вперед назад-ЗООмм; -вправо-150мм. | 1-97ТМ-05ТУ | Стеколь-ный завод |

| наименование оборудования | назначение | Кол-во еден иц | Техническая характеристика | наименован ие документац ИИ | организаци я изготовите ль |

| Центрифуга многовалковая | Получение минеральног о сырья | Производительность по расплаву до 3600 кг/ч | СМТ-183А | Завод строй машина г.Самара | |

| Шкаф воздушный | Отдув волокон от центрифуги и частичное формирован ие волокна | Производительность по расплаву до 3600 кг/час; расход воздуха до 90000 м3/ч | СМТ-184А | Завод строй машина г.Самара | |

| Камера волокноосаждения | Формирован ие Волокнисто-го ковра | Расход воздуха до 90000 м3/ч; разрежение -200 Па±10 | Нестандарт-ное Оборудова-ние | ООО «Байкальс-кий базальт» | |

| Конвейер промежуточны й | Направление волокнисто-го волокна в камеру сушки | Скорость движения ковра -2000 мм. | Нестандарт-ное Оборудова-ние | ООО «Байкальс-кий базальт» | |

| Сушильной камеры | Сушка минерально-го ковра. | Температура в сушильной камере: -от 110° С до 300 С | СМТ-274С | Завод механстрой сервис. г.Минск | |

| Нож поперечной резки | Поперечная резка плит заданной длины | Скорость движения ковра1-5 м/мин, частота вращения ножа-1500 об/мин, диаметр диска ножа 500 мм. | Нестандарт-ное Оборудова-ние | ООО «Байкальс-кий базальт» | |

| Нож продольной резки | Продольная резка плит заданной длины | Скорость движения ковра 1 -5 м/мин, частота вращения ножа 1500 об/мин, диаметр диска ножа 500 мм. | Нестандарт-ное Оборудова-ние | ООО «Байкальс-кий базальт» | |

| Упаковоч-ная машина | Упаковка с использован ием уплотнения плит | Производительность максимальная 120 упаковок/час; приемная скорость конвейера 1 -5 м/мин; увеличенная скорость конвейера-25 м/мин. | 25М-строй | ООО «Базалит X» |

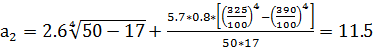

Расчет производительности технологической линии, состоящей из камеры волокноосаждения, сушильной камеры, ножей поперечной и продольной резки и упаковочной машины выполнен при минимальной скорости конвейера при толщине мата 60 и 100 мм.

Согласно паспортным данным по комплектам оборудования скорость линии регулируется от 1 до 5 м/мин, тогда годовая производительность линии при толщине плит 60 мм. и ширине 2* 1000мм составит:

1*60*2*1000*365*24*60*0,92*0,9=1*0,06*2*1*365*24*60*0,92*0,9=52233,6 м3/год., где 60 - количество минут в час.

При толщине плиты 100 мм:

1х100*2*1000*365*24*60*0,92*0,9=1*0,1*2*1*365*24*60*0,92*0,9

=87039,4м3/год.

При толщине плиты 60 мм скорость линии должна составить 1,55 м/мин.

Следовательно, при принятом диапазоне регулирования скорости линии обеспечивается проектная мощность предприятия для всех типоразмеров изделий и при скорости до 5 м/мин возможность увеличение мощности предприятия.

Расчет складских помещений.

Расчет складов сырья и топлива в настоящем проекте не выполняется, т.к. строительство дробильно-сортировочного отделения осуществляется по отдельному проекту и на отдельной площадке, а хранение топлива производится в существующем мазутохранилище, обеспечивающем нормативный запас топлива.

Расчет склада готовой продукции.

Согласно арендного договора в производственном корпусе выделяется для

хранения готовой продукции площадь размером в плане 24*36 м, т.е. 864 м2 при минимальной необходимой по нормам 5 суток:

80000*5*1,5*0,08 = 2035м2, 262*0,02*4,5 27

Где 80000 - годовая проектная производительная мощность;

5- запас хранения, в днях; 1,5 - коэффициент, учитывающий проходы;

0,08 - плотность плит, в т/ м3;

262 - расчетное количество суток в год по отгрузке; 2 высота хранения, в местах;

0,02 - расчетная норма распределенных поверхностных нагрузок на 1м2 площади складирования при высоте укладки плит 1м, в т/ м;

Исходя из расчета, отведенная под складирование готовой продукции площадь обеспечит запас хранения 2 суток, что потребует разработки графика реализации продукции. Склад оборудуется кран-балкой и конвейером для подачи матов на железнодорожную рампу.

Расчет потребности в технологическом транспорте.

Для доставки сырья от месторождения до предприятия проектом предусмотрено использование автомобилей самосвалов. Расстояние перевозки 200 км, тогда при грузоподъемности самосвала 10 тонн потребуется:

80000*0,08*1,1*16 = 1,99, принимаем 2 автомобиля самосвала

10*262*24*0,9

Где 80000 - годовая проектная производственная мощность;

0,08 - плотность прошивных матов, в т/ м3; 5 - запас хранения, в днях;

1,1 - коэффициент, учитывающий потери сырья;

16- продолжительность рейса автомашины, час;

10 - грузоподъемность автомашины, час;

262 - расчетное количество суток в год автотранспорта;

0,9 — коэффициент технической готовности автотранспорта

Теплотехнический расчет стекловаренной печи.

При работе печей периодического действия различают стадии разогрева, собственно варки, студки и выработки. Расход топлива является максимальным. Температура отходящих газов и подогретых горючего газа и воздуха к началу разогрева низкие, а затем они постепенно повышаются. К концу варки и стадии осветления расход топлива значительно уменьшается, а температуры отходящих газов и подогрев газа и воздуха являются высокими.

В печах непрерывного действия режим стабилен. В соответствии с режимом варки расчет стекловаренной печи слагается, в случае периодического ее действия из следующих элементов: определение размеров печи, расчет горения топлива, расчет распределения температур в кладке печи в отдельные периоды, составления тепловых балансов и определения расхода топлива, расчет горелок, регенераторов или рекуператоров, клапанов и каналов, определение сопротивлений на пути движения газов и размеров тяговых устройств.

Высота рабочей камеры определяется высотой горшка и окна для выработки, а также подъемом свода.

Высота окружки принимается равной высоте горшка (500-700 мм). Для удобства ручной выработки предусматривается уклон окружки 850 и простенков между окнами 700. Высота рабочих окон составляет 300-450 мм,

подъём свода-1/2 - 1/10 пролета.

Горение топлива рассчитывают с учетом минимального избытка воздуха (α=1.1-1.2). В период выработки избыток воздуха увеличивается (α =1,5-2,0).

Расчет стекловаренной печи для расплава базальта.

Производственная мощность 80 000м3/год.

С учетом материального баланса на производство 80 000 м3/год теплоизоляционного материала на базальтовом волокне, требуется расплавить 10 000 тонн базальта в год.

-на 1 месяц 833,3 тонны базальта.

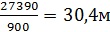

-на 1 сутки 27,39 тонны базальта. Определение размеров рабочей камеры ванных печей в соответствии с режимом работы агрегат и необходимые его производительности при этом конструкций и режимом часто основываются на практических данных. В этих случаях пользуются данными о допустимом удельном съеме стекломассы, установленном на практике. Если допустимый удельный съем с 1 м2 зеркала варочной части в единицу времени, например в сутки, составляет k=кг/м и требуется сварить в сутки G кг стекломассы, то необходимая площадь F м2 варочной части определяются из выражения:

2

2

2=

2=  2

2

где 900 кг - удельный съём с 1 м варочной части.

Потребного для варки стекла и покрытия потерь бассейном в окружающую среду, составляет:

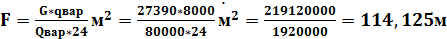

qвар= 8000 ккал/кг. Qвар =80 000 ккал/кг.

Если количество тепла, потребного для варки стекла и покрытия потерь

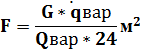

бассейном в окружающую среду, составляет qвар ккал/кг и при определенной температуре газов в печи воспринимается зеркалом Qвар ккал/час, то потребная площадь собственной варочной части составляет:

где, Qвар- количество воспринимаемого стекломассой тепла в ккал/ м час,

qвар- количество тепла, требуемого для нагрева проваренной и циркулирующей массы (с учетом потерь тепла в окружающую среду) в ккал/кг.

2

2

Q1 = c*m*∆t;

с- теплоемкость базальта,

m - производительность кг/час,

∆t -температура для расплава (1450-200 С)

Q1 = 0,9*27390*1430 = 35250930 ккал/м2

Qнеобх.- тепло необходимое для расплава базальта.

Qнеобх. = 35250930+(0,05+35250930)=70501860 ккал/м2

Qобщю= Q1+Qпотери через стены + Qпотери в трубу+0,55*Q1+0,15Qобщ.

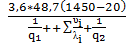

Qпотери через стены находим по формуле:

Qпотери через стены =

где  – температура печи.

– температура печи.

– температура воздуха в печи.

– температура воздуха в печи.

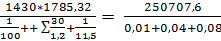

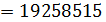

Qпотери через стены =  =

=

ккал\м2

ккал\м2

Qобщ.=35250930+19258515+5287639+0,05*35250930+0,15=61559631,1 ккал/м.

Удельный расход тепла на 1 м3 ваты.

61559631,6 ккал/м ÷273,90 кг/час = 224752,2 ккал/м3

224752,2 ккал/м3 ± 10000 ккал/кг = 22,47 кг/м3

Тепловой баланс

Таблица 10

| Приход тепла | Расход тепла. |

| Топливо: -61559631,1 ккал/м3 | 1) потери тепла через стены 19258515 ккал/м3 2) потери тепла через трубу 5287639 ккал/м3 3) тепло на расплав 35250930 ккал/м |

| Итого: 6155963,1 ккал/м3 | 615596,1 ккал/м3 |

| 100% | 100% |

|

|

|

|

|

Дата добавления: 2015-07-13; Просмотров: 501; Нарушение авторских прав?; Мы поможем в написании вашей работы!