КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Билет № 7

|

|

|

|

Вопрос 1. Сварочная дуга (определение, физическая сущность, способы зажигания, условия устойчивого горения, строение, влияние длины дуги на производительность и качества шва, окончание шва).

Если случайно или намеренно разомкнуть электрическую цепь, то в месте разрыва цепи проскакивает электрическая искра. Это явление, представляющее собой прохождение электрического тока через воздух, носит название искрового разряда.

Сварочной дугой называют дугу, представляющую собой длительный устойчивый электрический разряд в газовой среде между электродом и изделием либо между электродами, отличающуюся большим количеством тепловой энергии и сильным световым излучением.

Сварочные дуги квалифицируют по следующим признакам:

• по среде, в которой происходит дуговой разряд; на воздухе - открытая дуга, под флюсом – закрытая дуга; в среде защитных газов;

• по роду применяемого электрического тока - постоянная, переменная;

• по типу электрода - плавящаяся, неплавящаяся;

• по длительности горения - непрерывная, импульсная дуга;

• по принципу работы - прямого действия, косвенная дуга, комбинированная или трехфазная.

Для сварки металлов наиболее широко используют сварочную дугу прямого действия, в которой одним электродом служит металлический стержень (плавящийся или неплавящийся электрод), а вторым – свариваемая деталь. К электродам подведен электрический ток - постоянный или переменный.

Теплота, выделяемая сварочной дугой, не вся переходит в сварной шов. Часть теплоты теряется бесполезно на нагрев окружающего воздуха, плавление электродного покрытия.

Мощность сварочной дуги Q зависит от сварочного тока I и напряжения дуги U:

Q=I∙U (Вт).

Дугу возбуждают двумя способами - касанием или чирканьем. В обоих случаях процесс возбуждения сварочной дуги начинается с короткого замыкания. При этом в точках контакта увеличивается плотность тока, выделяется большое количество теплоты, и металл плавится. Затем электрод отводят, разрядный промежуток заполняется нагретыми частицами паров металла, и начинается горение дуги.

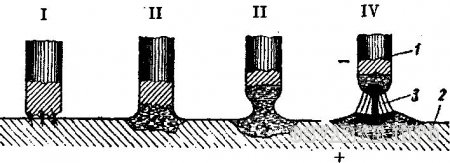

При отводе электрода от изделия (после короткого замыкания и мгновенного расплавления металла) жидкий мостик металла вначале растягивается, сечение его уменьшается, температура металла повышается, а затем жидкий мостик металла разрывается (рис. 18). При этом происходит быстрое испарение металла, и разрядный промежуток заполняется нагретыми ионизированными частицами паров металла, электродного покрытия и воздуха - возникает сварочная дуга.

Рис. 18. Схема возбуждения электрической дуги:

I - короткое замыкание; II - образование жидкого металла; III - образование шейки; IV - возникновение дуги.

1 - электрод; 2 - основной металл; 3 - сварочная дуга

Для повышения устойчивости горения сварочной дуги в электродное покрытие или в защитный флюс вводят элементы (калий, натрий, барий и др.), которые повышают степень ионизации и, следовательно, стабилизации сварочной дуги.

Сварочную дугу можно возбудить без касания электродом свариваемого изделия. Для этого нужно в сварочную цепь параллельно включить источник тока высокого напряжения и высокой частоты (осциллятор). При этом для возбуждения дуги достаточно приблизить конец электрода на расстояние 2-3 мм к поверхности изделия.

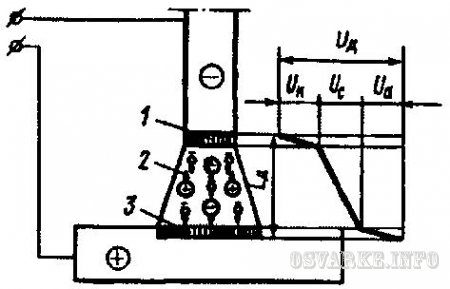

Дуговой промежуток подразделяется на три основные области (рис. 19):

• катодную;

• анодную;

• столб дуги.

Рис. 19. Строение электрической дуги и распределение напряжения на ее участках:

1 - катодное пятно; 2 - столб дуги; 3 - анодное пятно

Катодное пятно является источником потока свободных электронов. Температура его для стальных электродов достигает 2400-2600°С. В катодном пятне выделяется около 38% общей теплоты дуги.

Столб дуги представляет собой проводник электрического тока. В нем свободные электроны и отрицательно заряженные ионы движутся к аноду, а положительно заряженные ионы - к катоду. В целом столб дуги не имеет заряда. Он нейтрален, так как в каждом сечении столба одновременно находятся равные количества противоположно заряженных частиц.

В столбе дуги выделяется около 20% общей теплоты дуги. Температура столба дуги зависит от силы сварочного тока и достигает в ее центре 6000-7000°С и более. Температура капли на конце стального электрода приблизительно равна 2150°С, а при перелете ее через дуговой промежуток - 2350°С.

В среднем температура сварочной ванны составляет 1770°С.

Анодное пятно является местом входа и нейтрализации свободных электронов. Оно имеет примерно такую же температуру, как и катодное пятно, но в результате бомбардировки электронами на нем выделяется больше теплоты (примерно 42%), чем на катодном.

Малыми кружочками обозначены электроны, а большими - положительно и отрицательно заряженные ионы.

При работе на постоянном токе возможна прямая и обратная дуга.

При прямой полярности «+» на изделии «-» на электроде. При обратной полярности наоборот. При питании сварочной дуги постоянным током обратной полярности катодное и анодное пятна поменяются местами, т. е. катодом будет изделие, а анодом - электрод.

При переменном токе эта смена будет происходить 100 раз в секунду, поэтому дуга на переменном токе горит менее устойчиво, чем на постоянном. При сварке на переменном токе количество теплоты, выделяющиеся на электроде и изделии, будет примерно одинаковым.

Различают по длине короткую и длинную дугу.

Длиной дуги называют расстояние от конца электрода до дна кратера на поверхности металла.

Кратером называют углубление на поверхности металла в результате давления на него столба дуги.

Длина дуги определяется диаметром электрода.

Короткой называется дуга, длина которой меньше или равна диаметру электрода. Ее размеры 2 - 4 мм.

Длинная дуга та, которая больше или равна диаметру электрода.

Короткой дугой сваривают, длинной - режут металл.

Чтобы избежать кратера, применяют следующие способы:

• начинают и оканчивают шов на основном металле;

• постепенно удлиняют сварочную дугу и резко ее обрывают отводом в сторону.

В процессе горения дуги жидкий металл с конца электрода переходит в сварочную ванну в виде отдельных капель (капельный способ) и при полуавтоматической сварке струйно.

Перенос капель осуществляется под действием:

• силы тяжести;

• силы поверхностного натяжения;

• электромагнитных сил.

Характер капель зависит от силы сварочного тока. С увеличением силы тока размер капель уменьшается, а число их возрастает.

С уменьшением силы тока размер капли растет и в единицу времени капель становится меньше. Именно это свойство переноса металла и уменьшение силы тока, а также максимально короткая дуга позволяют вести сварку в вертикальном положении.

Влияние магнитных полей на дугу. Сварочная дуга является гибкой газовой вставкой между электродом и изделием и, как всякий проводник с током, взаимодействует с магнитным полем.

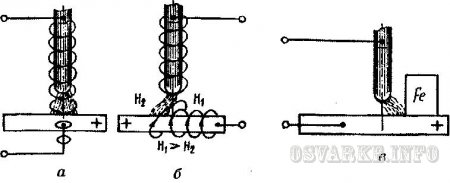

Отклонение столба дуги под действием магнитного поля, наблюдаемое в основном при сварке постоянным током, называется магнитным дутьем (рис. 20). Возникновение его объясняется тем, что в местах изменения направления тока создаются различные напряженности магнитного поля. Это приводит к отклонению дуги в сторону, противоположную большей напряженности.

При сварке переменным током, в связи с тем, что полярность меняется с частотой тока, это явление проявляется значительно слабее.

Магнитное дутье также имеет место при сварке вблизи ферромагнитных масс (железо и сталь). Дуга в этом случае отклоняется в сторону этих масс.

Возникновение магнитного дутья вызывает непровары и ухудшает внешний вид шва.

Рис. 20. Влияние магнитных полей и ферромагнитных масс на сварочную дугу:

а - нормальное положение дуги; б - отклонение дуги под влиянием неравномерной напряженности магнитного поля; в - отклонение дуги под влиянием ферромагнитных масс; Н1 и Н2 - напряженности магнитного поля

Устранить его можно:

• изменением места токоподвода и угла наклона электрода;

• временным размещением дополнительного ферромагнитного материала, создающего симметричное магнитное поле;

• заменой постоянного тока переменным.

Вопрос 2. Технология выполнения швов различной протяженности.

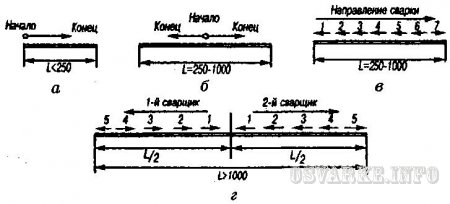

Все сварные швы в зависимости от их длины условно разбивают на три группы:

• короткие - до 250 мм;

• средней длины - от 250 до 1000 мм;

• длинные - от 1000 мм и более.

Короткие швы выполняют «на проход» в одном направлении, т. е. при движении электрода от начала шва к концу (рис. 21, а).

При выполнении швов средней длины и длинных возможно коробление изделий. Чтобы избежать этого, швы средней длины выполняют «на проход» от середины к концам (рис. 21, б) или обратноступенчатым способом (рис. 21, в), сущность которого состоит в том, что весь шов разбивают на участки длиной 100-350 мм с таким расчетом, чтобы каждый из них мог быть выполнен целым числом электродов (двумя, тремя и т. д.). При этом переход от участка к участку совмещается со сменой электрода. Каждый участок заваривается в направлении, обратном общему направлению сварки, а последний всегда заваривается «на выход».

Длинные швы выполняют от середины к концам обратноступенчатым способом (рис. 21, г). В данном случае возможно организовать работу одновременно двух сварщиков.

Рис. 21. Выполнение швов различной длины:

1-7 - последовательность наложения швов

3. Задача. Назовите цвета баллонов, в которые окрашиваются защитные и горючие газы.

Защитный газ:

Кислород - голубой.

Аргон чистый - серый.

Водород - зеленый.

Углекислота - черный.

Гелий — коричневый.

Горючий газ:

Ацетилен - белый.

Пропан, бутан, природный газ - красный.

|

|

|

|

|

Дата добавления: 2015-08-31; Просмотров: 503; Нарушение авторских прав?; Мы поможем в написании вашей работы!