КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Структурные изменении в процессе усталости

|

На ранних стадиях усталостного испытания сетка полос скольжения очень похожа на ту, которая возникает в результате статического испытания. Томпсон и др, используя технику электролитического полирования для удаления обычных следов скольжения с поверхности поликристаллических образцов меди на различных стадиях испытания на усталость, показали, что после примерно 5% полной продолжительности испытания до разрушения образца появляется несколько полос, которые не удается удалить описанным способом. Они назвали их «устойчивыми полосами скольжения» [7].

Контролируемое последовательное удаление слоев с поверхности образцов показало, что на ранних стадиях устойчивые полосы скольжения имеют глубину не более 10 мкм и достигают глубины 30 мкм по прошествии 25% полной продолжительности испытания до разрушения образца. Как показали наблюдения, трещины в конце концов появляются в устойчивых полосах скольжения, которые, таким образом, можно рассматривать как зародыши трещин; отсюда ясно, что распространение трещин имеет место в течение почти всего периода испытания на усталость. Полное удаление полос приводило к заметному увеличению стойкости образцов против усталости, а металлографические исследования внутренних слоев образцов показали отсутствие вновь образовавшихся трещин. Таким образом, ясно, что зарождение усталостных трещин является процессом, протекающим на поверхности. Аналогичные результаты были получены при исследовании алюминия.

Практически любая физическая или химическая обработка, в результате которой тормозится процесс зарождения усталостных трещин или удаляются поверхностные зародыши трещин, способствует увеличению срока службы детали, подвергнутой усталостным нагрузкам.

|

|

|

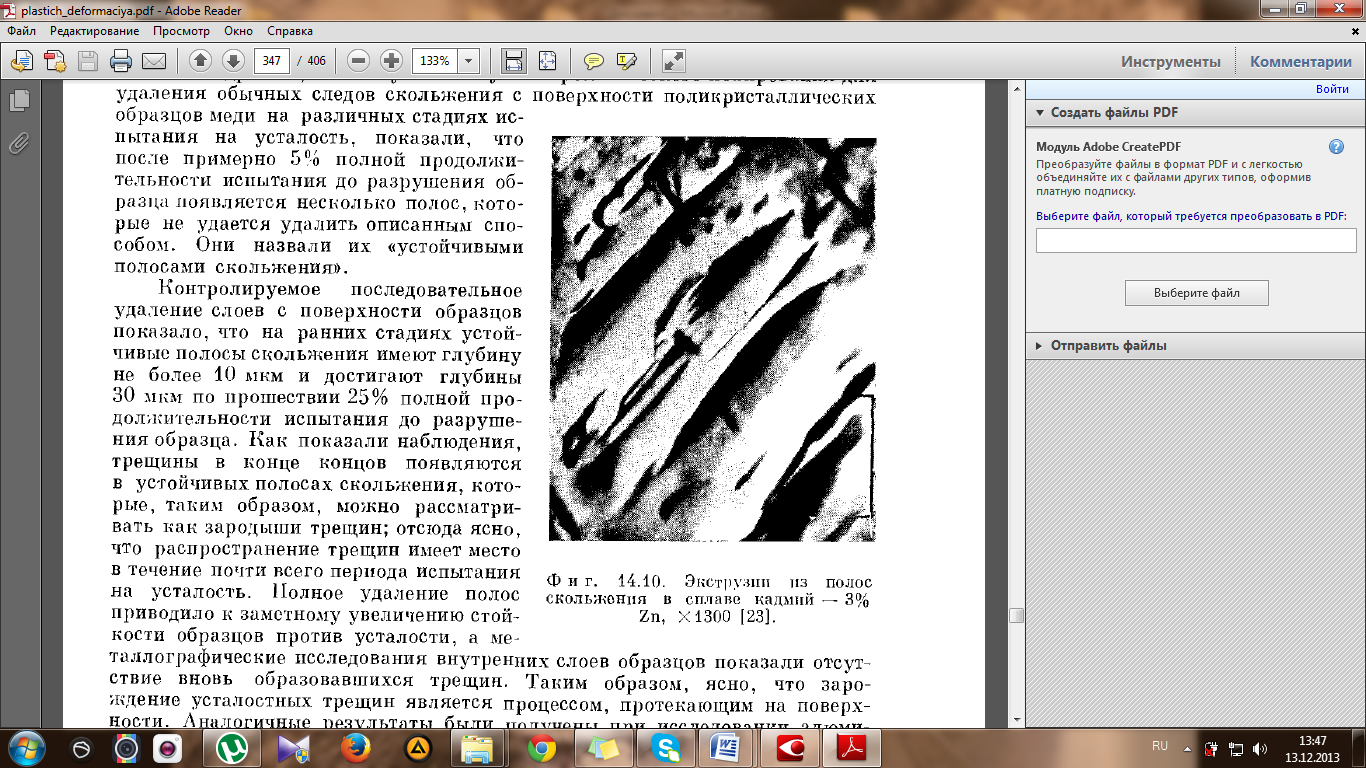

Рисунок 4 – Экскрузии на полос скольжения в сплаве кадмий →3% Zn, ×1300.

В области металлографических исследований процессов усталости один из наиболее эффектных результатов получил Форсит, которому удалось наблюдать образование очень тонких ленточек металла на поверхности образцов из алюминиевых сплавов. Микроскопическое наблюдение показало, что эти ленточки экструдированы из четких полос скольжения. Экструзии не являются нормальным регулярным явлением, они имеют места на отдельных участках через некоторые интервалы вдоль полосы скольжения (рисунок 4). К настоящему времени экструзии удалось наблюдать в целом ряде металлов и сплавов, в том числе в меди и алюминии, а также в хлористом серебре.

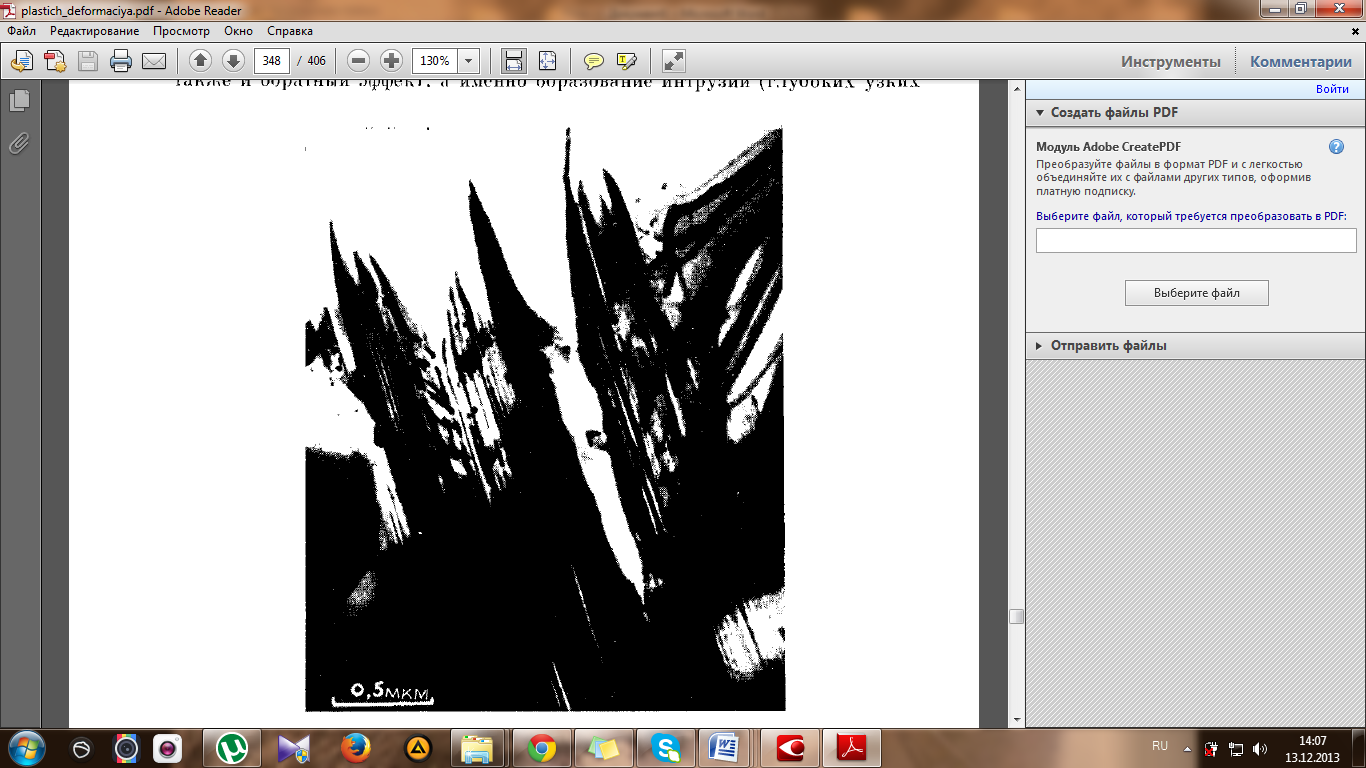

На поверхности образцов, обнаруживающих экструзию, наблюдался также и обратный эффект, а именно образование интрузий (глубоких узких расселин) (рисунок 5). Хотя большинство наблюдений этого явления относится к комнатной температуре, однако экструзии и интрузии были обнаружены также у меди, подвергнутой усталостным испытаниям при низких температурах вплоть до 2,4 К; таким образом, механизм этого явления, по-видимому не основывается на термически активируемых процессах [7].

Рисунок 5 – Усталостная бороздчатость в нержавеющей стали; видны интрузии и экструзии. Электрономикроскопическая фотография тонкой фольги.

Как показывают эксперименты, для возникновения экструзий и интрузий необходимо, чтобы имело место достаточно развитое поперечное скольжение или скольжение по одной из вспомогательных систем. С точки зрения трудности достижения усталостного разрушения в монокристаллах цинка особое значение имеет тот факт, что экструзии и интрузии в этом металле не наблюдаются. Это согласуется с результатами изучения пластической деформации цинка, которые показывают, что при комнатной температуре доминирует процесс базисного скольжения, а скольжение по небазисным плоскостям реализуется значительно труднее. В противоположность этому Партридж обнаружил экструзии у магния и кадмия. Позднейшие электронномикроскопические исследования тонких фольг магния и кадмия обнаружили наличие небазисного скольжения, что согласуется с наблюдением диполей в этих металлах. С другой стороны, в цинке диполи не обнаружены.

|

|

|

По-видимому, легкость протекания поперечного скольжения не является основным критерием образования экструзий. Например, в металлах с низкой энергией дефекта упаковки, таких, как медь, поперечное скольжение в которых затруднено, при усталостных испытаниях легко развиваются интрузии; более того, их можно обнаружить и в твердых растворах на основе меди, имеющих очень низкую энергию дефекта упаковки например, Си — 7,5 ат. % Al (γ ≈ 2 эрг/см2) и α-латунь 70/30 (γ ≈ 15 эрг/см2). С другой стороны, в чистом алюминии, поперечное скольжение в котором происходит крайне легко, экструзии в процессе усталостных испытаний не появляются в отличие от многих алюминиевых сплавов.

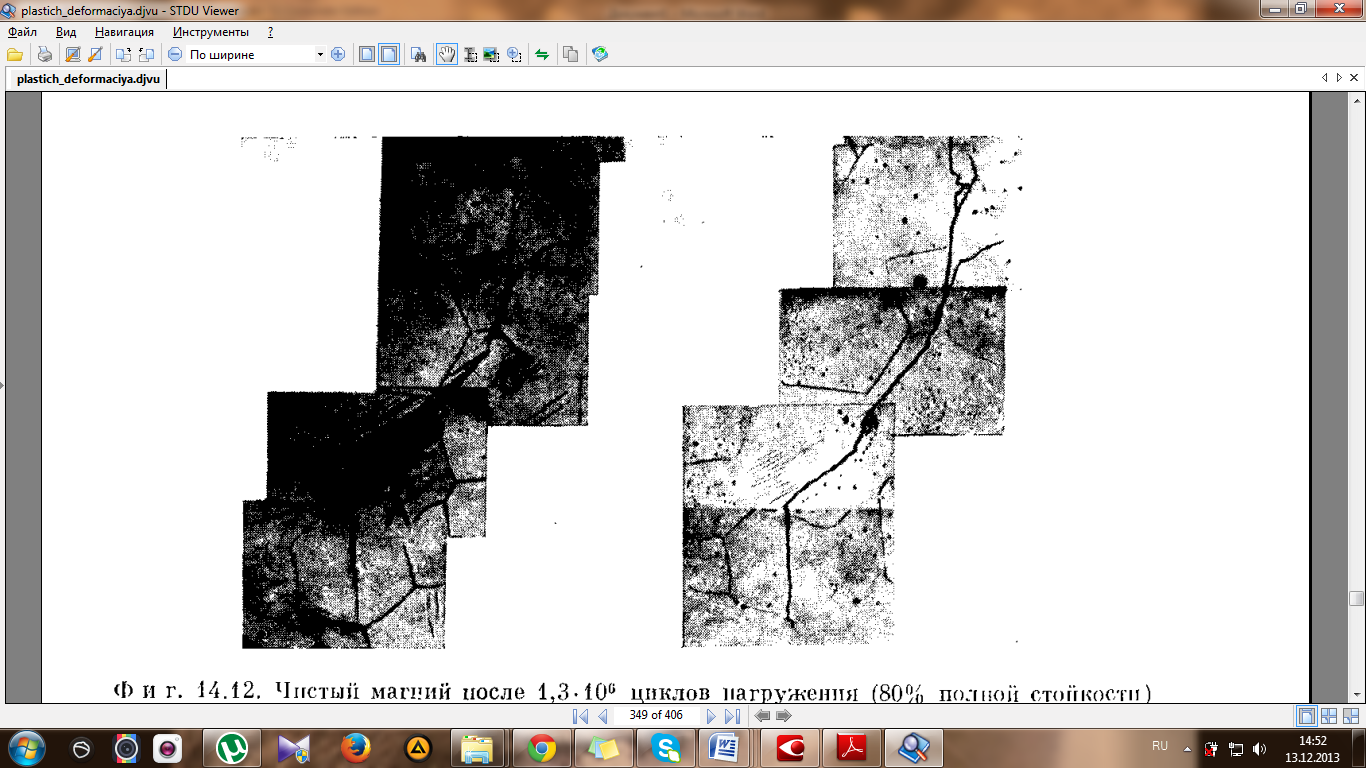

Рисунок 6 – Чистый магний после 1,3-106 циклов нагружения (80% полной стойкости) напряжением ±2,03 кгс/мм2 при комнатной температуре, ×60. Слева — сразу после испытания; справа — после электрополировки для удаления полос скольжения и более четкого выявления трещины.

Эти данные заставляют пересмотреть вопрос о значении процесса поперечного скольжения, который во всяком случае чувствителен к температуре и, по-видимому, не может обусловливать экструзий, наблюдаемых в меди при 2,4 К. Таким образом, наряду с поперечным скольжением при объяснении явлений экструзии и интрузии следует учитывать и скольжение во вторичных системах.

Хотя экструзии обнаруживаются не при любых условиях в процессе усталостных испытаний, но процесс приводит к возникновению на поверхности образца неровностей более сложного характера, чем ступеньки скольжения, образующиеся при статической деформации. Вуд и др. применили метод сечений на клин, чтобы увеличить неровности, расположенные перпендикулярно поверхности. Угол наклона 2-3° позволяет достичь увеличения по вертикали в 20—30 раз. Результаты исследования меди и латуни показывают, что уже после 10% продолжительности усталостного испытания до разрушения образца многие устойчивые полосы скольжения сопровождаются царапинами (интрузиями) или выступами (экструзиями). Затем в вершинах интрузиоиных впадин возникают усталостные трещины, которые начинают распространяться вдоль полос скольжения (рисунок 5); в дальнейшем, на более поздней стадии, они имеют тенденцию развиваться и в поперечном направлении от одной полосы скольжения к другой (А и В на рисунке 6). Таким образом, трещины имеют типичный транскристаллитный характер (рисунок 6), и большинство данных указывают на то, что они зарождаются в поверхностных бороздах, образующихся в результате движения большого количества дислокаций в полосах скольжения. Кроме того, трещины появляются на ранних стадиях испытаний, вероятно, но истечении 5—10% полного времени испытаний образца до усталостного разрушения.

|

|

|

Рисунок 7 – Борозды, возникшие на второй стадии распространения усталостной трещины[7]. Стрелкой показано направление распространения трещины.

Исследование поверхностей усталостного разрушения позволяет непосредственно получить дальнейшую информацию о стадии распространения трещин. Форсит указывает, что трещины образуются в полосах скольжения внутри интрузий на первой стадии усталостных испытаний, когда направление трещин совпадает с плоскостями скольжения, т. е. с плоскостью максимального напряжения сдвига. Вторую стадию он считает периодом распространения трещины в направлении, которое в основном перпендикулярно направлению оси растяжения образца (в усталостных испытаниях на растяжение — сжатие). Детальное металлографическое исследование этих двух стадий показывает их существенное различие. Поверхность разрушения, соответствующая первой стадии, обычно не имеет борозд; на поверхности же, относящейся ко второй стадии, ясно видны четкие полосы (рисунок 7.) которые во многих случаях могут быть непосредственно связаны с цикличностью нагрузки, поскольку они представляют последовательные положения распространяющейся трещины. Например, случайное увеличение пикового напряжения приводит к образованию более широкой полосы. Распространение трещины на этой стадии происходит по типу вязкого разрушения, так как во время каждого цикла у вершины трещины имеет место пластическая деформация; кроме того, каждая полоса лежит не в плоскости, а образует изогнутую поверхность, что является отличительным признаком распространения трещины на этой стадии в сравнении с первой стадией.

|

|

|

Электронномикроскопическое исследование тонких фольг монокристаллов меди, подвергнутых усталостным нагрузкам, показывает, что доминирующим признаком даже на ранних стадиях усталости является наличие дислокационных петель; этот признак сохраняет свое значение даже тогда, когда амплитуда напряжения превосходит значение тш.

Рисунок 8 – Вытянутые петли дислокаций и ступеньки, образованные на препятствиях(А) в сплаве Al – 3% Mg, подвергнутом усталостному испытанию. Электронномикроскопическая фотография тонкой фольги

Аналогичные результаты были получены при исследовании алюминия и сплавов алюминий — магний, подвергнутых усталостным испытаниям при весьма низких напряжениях; при этом было обнаружено постепенное развитие скоплений ступенек и петель дислокаций (рисунок 8). На более поздних стадиях в алюминиевых сплавах образуются размытые малоугловые границы путем объединения скоплений дислокаций; эти границы затем постепенно становятся более четкими по мере того, как в них вливаются новые движущиеся дислокации.

При анализе такой дислокационной структуры в связи с усталостным упрочнением возникают некоторые трудности. Например, дислокационные петли можно удалить из меди, подвергнутой усталостному испытанию, путем отжига при температурах 300—400° С, соответствующих интервалу температур, в котором освобождается энергия, накопленная металлом в процессе усталостного испытания. Однако усталостное упрочнение не снимается полностью даже при 600° С. Очевидно, описанная выше общая дислокационная структура, хотя и является типичной для усталостной деформации, однако не отражает локальной картины в зоне бороздок скольжения, где возникают трещины. Детальная информация относительно дислокационной структуры этих областей пока отсутствует[7].

|

|

|

|

|

Дата добавления: 2015-08-31; Просмотров: 429; Нарушение авторских прав?; Мы поможем в написании вашей работы!