КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Кіріспе 1 страница. Қазіргі заманауи технологиялық процестерде материалдардың ағымын реттеу мен есебін өлшеуші және салмақ

|

|

|

|

Қазіргі заманауи технологиялық процестерде материалдардың ағымын реттеу мен есебін өлшеуші және салмақ мөлшерлеуші жүйелер арқылы жүргізу маңызға ие болуда. Салмақ өлшеу қондырғыларының халық шаруашылығының түрлі саласындағы рөлінің артуының маңызды факторлары болып технологиялық процестерді толық автоматтандыру мен материал салмағының оның сапасы мен өнім бағасына әсері туралы ақпараттың ықпалы болып табылады. Өндірісті басқарудың автоматты жүйесін кеңінен қолдану және жүк ағымы туралы ақпаратты тиімді және тез қолдану өлшеуші құрылғылардың рөлін арттырды. Осыған байланысты қалыпты және қатал жағдайда жұмыс істейтін өлшеуші және салмақ мөлшерлеуші құрылғылардың дәлдігіне,, өнімділігіне, сенімділігіне деген талап артып отыр.

Өлшеуші және салмақ мөлшерлеуші құрылғылар өндірістің түрлі саласында, ғылыми зерттеулерде, сондай-ақ басқа да ғарыштық және авиациялық техникаларды, кеме құрастыру, энергетикада т.б. техникаларды құру және қолдануда пайда болатын мәселелерді шешуде, автоматтандырылған өндіріс жүйелерінде барынша кең қолданылуда.

Салмақ өлшеуші техниканың қазіргі кездегі дамуының ерекшелігі қозғалыстағы объектілерді өлшеуде қолданылуы, сондай-ақ өлшеуші және салмақ мөлшерлеуші құрылғылардың тек бақылау үшін ғана емес, технологиялық процестерді басқару үшін де қолдану да болып табылады. Осыған байланысты өлшеуші және салмақ мөлшерлеуші құрылғыларға берілген дәлдікті сақтаумен қатар, жылдам әрекет ету, көрсеткішті тіркеу, ЭҚМ бірге жұмыс істеу және ақпаратты сандық таблода көрсету талабы да қойылады.

Автоматтандырылған өндірісті басқару жүйесі (АӨБЖ) мен технологиялық процестерді басқарудың автоматтандырылған жүйесі (ТПБАЖ) өндірісті және технологиялық процестерін басқару мақсатында қолдану өлшеуіш және салмақ мөлшерлеуші құрылғыларынан алынған ақпаратты қолдану тиімділігін барынша арттырды. Бұл, өз кезегінде, қолданудың барынша қиын жағдайында жұмыс істейтін таразы құрылғыларының жылдам әрекет етуі мен дәлдігін барынша арттыруға бағытталған зерттеу мен талдамаларды қарқынды жүргізуге әкелді.

1 бөлім. Таспалық конвейердегі салмақ өлшеу құрылғыларының сипаттамасы

1.1 Таспалық конвейерді құру сипаттамасы

Конвейердің негізгі қолдану аясы – салмақты жүктерді тасымалдау: пайдалы қазбаларды, жер асты қазба жұмыстарын жүргізудегі жер жынысын, кей жағдайда – қалау материалдары.

Конвейерлі тасымалдаудың артықшылығы: тасымалдаудың үздіксіз болуына байланысты жоғары өнімділік, жоғары сенімділік (таспалы конвейердің дайын болу коэффициентінің 0,999 болуы, ал пластиналы конвейер үшін – 0,987); автоматты басқару жұмысына технологиялық жағынан бейім болуы және осыған байланысты қызмет көрсетуге жұмсалатын шығынның аз болуы (тәулігіне бір конвейерге 1-4 адам/ауысым) және қызмет көрсетушілердің жарақат алу ықтималының аздығы; жүкті көлденең де, көлбеу де жазықтықта тасымалдау мүмкіндігі, жүк тасымалдау ара-қашықтығын ұзарту мен қысқартуға кететін жұмыстың аз жұмсалуы.

Конвейерлі тасымалдаудың кемшіліктері: күрделі қаржы шығын үлесінің салыстырмалы түрде жоғары болуы (бірақ жүк легінің артуымен азая береді) және пайдалану шығынының жоғары болуы.

Конвейерлі тасымалдаудың негізгі құралы болып таспалы конвейер табылады. Негізгі арналған мақсатына байланысты таспалы конвейерлер жүк тасу, адам-жүк тасу, адам тасу, тиеу және мөлшерлеуіш болып бөлінеді.

Жерүсті таспалы конвейердің технологиялық арналуына сай құрылымдық орындалуына байланысты стационарлы және жартылай стационарлы деп бөлінеді. Жартылай стационарлы конвейерлер қызмет көрсету уақыты 1-2 жылдан аспайтын немесе ұзындығын қысқартуға болатын өндіріске арналған [1].

Стационарлы конвейердің жетекті, керіп кигізілетін және артқы бөліктері бетон іргетасқа орнатылады. Жартылай стационарлы конвейерлердің артқы бөліктері, ал аз қуатты конвейерлердің сондай-ақ, жетекті бөліктері де іргетассыз орындаушы зауыт нұсқауы бойынша орнатылады.

Барлық таспалы конвейерлер келесідей негізгі бөліктерден: жетекті, керіп кигізілетін және артқы бөліктерден, қондырғыдан, конвейерлі таспадан; жүк тиеу қондырғысынан;электр қондырғысынан және автоматтандырудан тұрады. Конвейерлердің керіп кигізілетін бөлігі артқы немесе басқы бөліктермен біріктірілген, кейбір конвейер жүк түсіретін барабанның көтерме бөліктерімен жабдықталған (жүк түсіру консолін ұзартқышпен)[2].

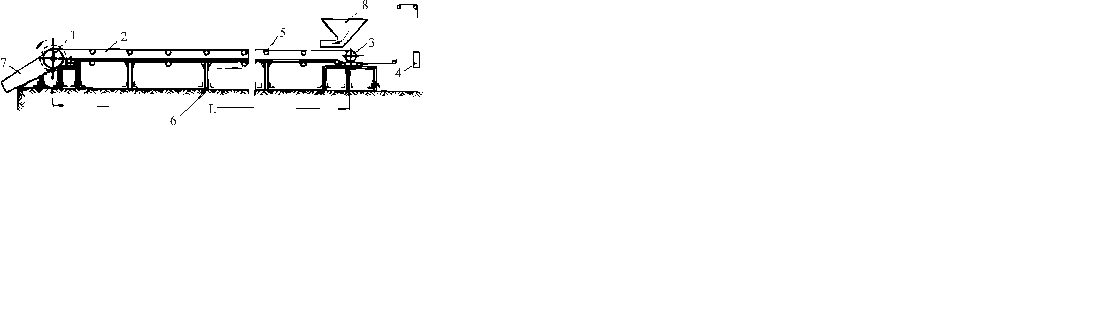

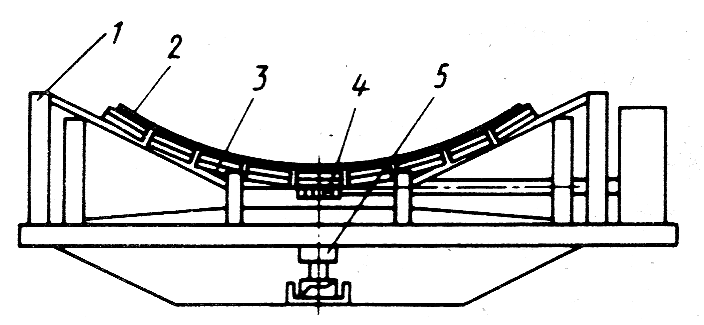

1.1 суретте таспалы конвейердің құрылымдың сызбасы көрсетілген. Бұл конвейердің салмақ түсіретін органы жетекті барабанмен – 1, іске қосылатын резіңкелі икемді лентадан – 2 тұрады. Конвейердің қарама-қарсы жағында бағыттаушы барабан – 3 бар. Таспа конвейерді қондырғысына бекітілген роликтер – 5 ұстап тұрады.

Таспа жетек барабаны мен таспа арасындағы үйкеліс күші арқылы қозғалысқа келетіндіктен таспа үнемі керілген жағдайда болу керек. Ол керу құрылғысымен – 4 жүзеге асырылады. Жүк тиеу бункер – 8 арқылы жүргізіледі. Конвейерді тіректер – 6 ұстап тұрады.

1.1 сурет – Таспалы конвейер сызбасы

Таспалар тросты-резіңкелі және маталы-резіңкелі болып бөлінеді. Жалпақтығы 300-ден 1600 мм-ге дейін.Конвейердің өнімділігін арттыру үшін таспаның жоғарғы беті роликтердің көмегімен 1.2 суретте көрсетілгендей жартылай шұңқырлы форма беріледі.

>

1.2 сурет – Таспалы ковейердің алдынан қарағандағы көрінісі

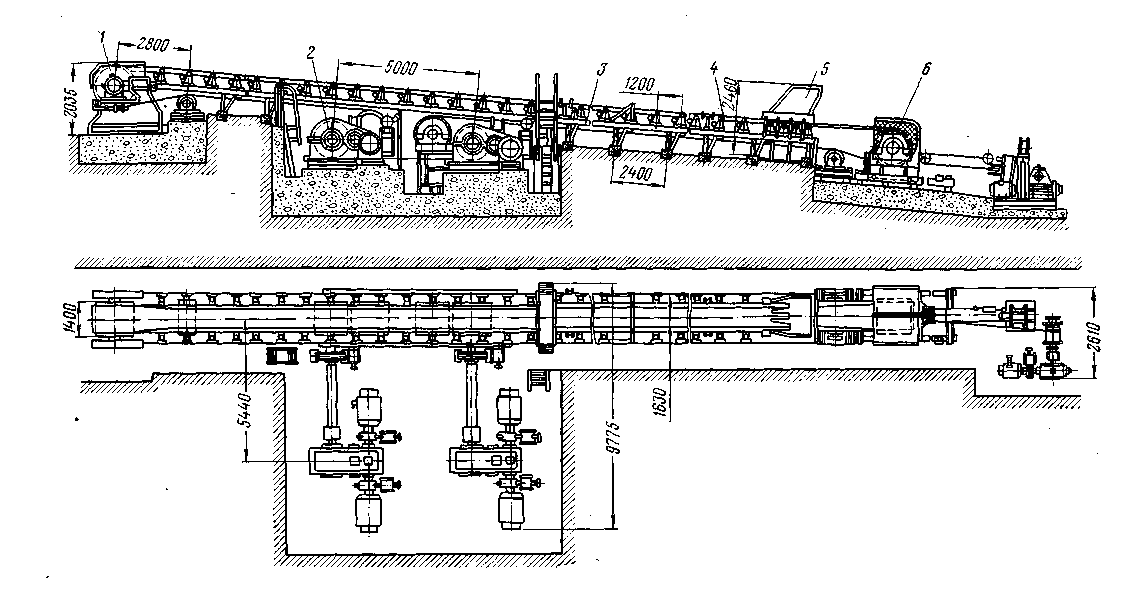

Таспалы конвейер сусымалы, жалғыз және ірі жүктерді тасымалдауға арналған. Бұл конвейердің жұмыс өнімділігі бірнеше тонна/сағаттан мыңдаған тонна/сағатқа дейін жетеді. Таспаның ені 300 – 2000 мм, қозғалу жылдамдығы 1,5 – 4,0 м/с болады. Таспалы конвейердің негізгі құрылғыларының орналасу сызбасы 1.3 суретте көрсетілген.

Қазіргі күнде іс жүзінде ұзындықтары шектеулі (1,5-5) м және үлкен динамикалық күш түсетін конвейерлерде сусымалы затты өлшеу мен мөлшерлеу қажеттілігі туындайды. Жалпы өндірістік мақсатта қолданылатын конвейерлерлік таразыларды мұндай конвейерлерде қолдану мүмкін емес, себебі олар жүк тиеу құрылғыларында:

– материалды беру мен лақтырудан,

– бағыттаушы құрылғыларынан,

– таспаны керу құрылғыларынан,

– конвейер таспасын тазалау құрылғыларынан,

– магнитті түйірлерді оңашалау құрылғыларынан

көрші роликтер осьтерінің ара-қашықтығын төрт еселенгендегідей алшақтықта орнатылуы керек деген 8.1.2 МЕСТ 30124-94 талаптарына сай келмейді [3].

1.3 сурет – Конвейердің негізгі қондырғылары:

1 – жүк тиеу басы; 2 – жетек блогы; 3 – қондырғы; 4 – таспа; 5 – жүк тиеу қондырғысы; 6 – керу қондырғылы артқы бөлік.

Қазіргі кезде Қазақстан Республикасында таулы-металлургиялық

кешендерге тағайындалған арнайы конвейер таразыларына және таспалы мөлшерлегішке деген сұраныс өте жоғары.

Мысалы, Жезқазған және Балқаш жез балқыту зауыттарында флюсті

жынысты конвертерлерге жөнелту ұзындығы (4-5) м құрайтын таспалы қоректендіргіштер арқылы жүргізіледі, ал жыныс термикалық пештерге сусымалы материалдарды жөнелту – ұзындығы (2-3) м болатын таспалы қоректендіргіштер арқылы жасайды. Мұнда қоректендіруші бункерлер сусымалы материалдарды тура сериалы шығарылатын таразының өлшеу учаскесіне лақтырады, бұл тензометрлі өлшеу құрылғылары үшін шамадан артық динамиалық күш түсіреді. Сол себепті осы технологиялық конвейерлерде сусымалы материалдарды өлшеу жүргізілмейді, ал мөлшерлеу материалдың ұзына бойы тығыздығы тұрақты дей отырып, конвейердің уақыты бойынша жүргізіледі. Бұл шындыққа сай келмейді, себебі материалдың ұзына бойы тығыздығы оның ылғалдылығына, түйіршік ірілігіне және таспа үстіндегі деңгейіне байланысты болады.

Белгілі ақпараттарға сүйенсек, Ресей мен Украинада және алыс

шетелдерде конвейерлік таразылар мен мөлшерлегіштер арнайы мақсатта тапсырыс бойынша өңделеді және шығарылады. Мұндай конвейерлік таразылар мен мөлшерлегіштер кешенді түрде таспалы конвейерлермен қойылады және қазіргі кезде қолданылып отырған технологиялық құрылғыны толығымен ауыстыруды талап етеді. Қазақстан Республикасында өндірісті импортты салмақ өлшегіш кешендермен жабдықтау үлкен материалдық шығындар мен уақытты талап етеді.

1.2 Ертеден келе жатқан конвейерлі таразыларды сараптау

Үздіксіз өлшеу мәселесін шешу металлургиялық, химиялық және құрылыс өндірістеріндегі көптеген технологиялық процестеріне қажет. Бұл мәселе, әдетте, негізін конвейерлі өлшеу құрылғылары құрайтын таспалы өлшеу құрылғыларын қолдану арқылы шешеді. Әрекет ету принципі жағынан конвейерлі таразылар гравитациялық және радиоизотопты болып бөлінеді.

Жүк салмағын қосу тәсіліне қарай конвейерлі таразылар жинақтаушы және интералдаушы болып бөлінеді. Конвейерлі жинақтаушы таразыларда есептегіш құралдар таспаның белгілі бір ара-қашықтыққа жылжуына сәйкес келетін бірінің соңынан бірі келетін жүктердің салмағын қосуды жүргізеді.

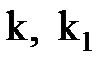

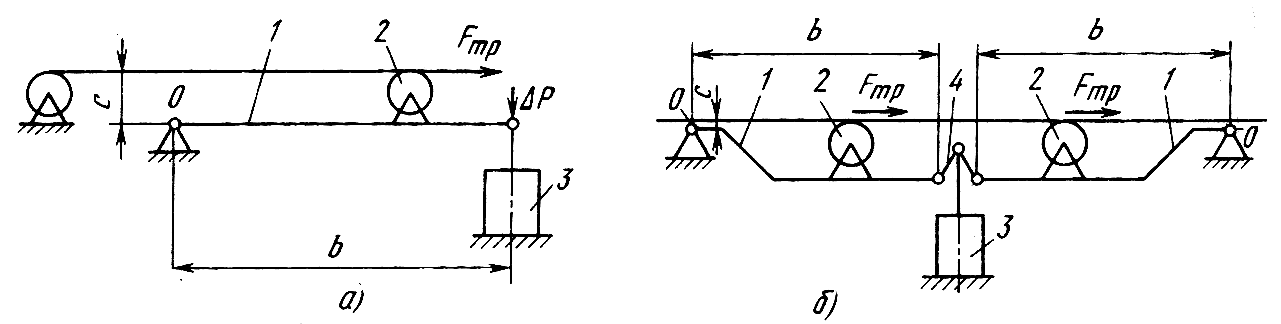

Интегралдаушы таразыларда есептегіш құралдар таспаның жылдамдығын ескере отырып уақыт бойынша өн бойы салмақты интегралдайды. Таразының жүкті қабылдау қызметін конвейердің бір бөлігі немесе бүтіндей конвейер болады. Қосылған салмақты өлшеу және қателіктердің жинақталуына «өлшеу учаскесі» L мен «ықпал ету учаскесі» Lые. елеулі әсер етеді. Өлшеу учаскесі L деп өлшеуіш платформаның шеткі роликтерінің ара-қашықтығы мен осы роликтермен конвейердің жақын арадағы қозғалмайтын тірек ара-қашықтығының жарты қосындысына тең шаманы айтады (1.4 сурет). «Әсер ету учаскесі» өлшеу учаскесі мен қозғалмайтын ролик тіректерінің ара-қашықтығының 4-6 еселенген шамасы қосындысына тең.

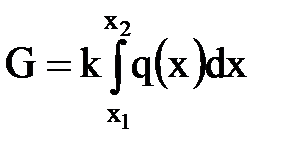

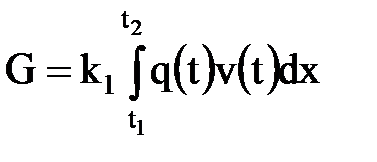

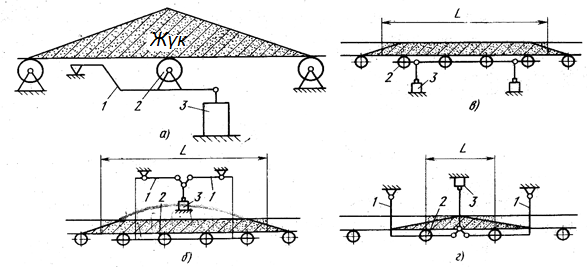

Жоғарыда қарастырылған тәсілдерді ескере келіп, үздіксіз жұмыс ітейтін интегралдаушы механизмдердің қосушы жұмысы келесі өрнектермен сипатталады:

(1.1).

(1.1).

(1.2),

(1.2),

мұндағы  – материалдың транспортер бойы тығыздығы

– материалдың транспортер бойы тығыздығы

функциясы;

– материалдың уақытқа байланысты сызықтық

– материалдың уақытқа байланысты сызықтық

тығыздығы;

– таспаның қозғалыс жылдамдығы;

– таспаның қозғалыс жылдамдығы;

– масштабты коэффициенттер.

– масштабты коэффициенттер.

1.4 сурет – Конвейерлі таразылар учаскесі:

1 – конвейердің ролик тіректері; 2 – өлшеуіш роликтіректер; 3 – таразы платформасы

Дискретті әрекет етуші интегралды механизмдерді екіге бөлуге болады: таспадағы материалдың салмағының нақты мөлшерін белгілеу(мысалы өлшеу циклінің ортасында) немесе салмақтың ағымдық шамасын белгілеу[2].

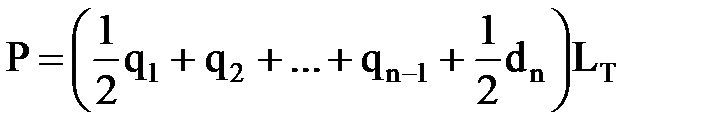

Механикалық түрдегі интеграторлар қазіргі кезде кең қолданып жүрген жоқ. Электоронды тензометрлік және электронды гидравликалық таразыларды көбейту және интегралдау тахогенератордан қоректенетін тензодатчик көпірі сызбасында немесе интегралдаушы және тіркеуші аспаптардың екінші сызбаларында сандық немесе анологті формада жүзеге асуы мүмкін. Конвейерлік таразылар қателіктерінің көзі таспаның біркелкі орналаспауы мен ролик тірегінің әсер ету учаскесіндегі соғуы,тарту күшінің өзгерісі және таспаның жұмыс кезіндегі көлденең қозғалуы, тіректер мен қабылдаушы блоктардың жеткілікті мықты болмауы. Берілген дәлдікті кең көлемді өнімділікте қамтамасыз етудің қиыншылығы қайта айналдырушы күштердің, жылдамдықтардың және күшейткіштердің бір сызықты болмауына, сондай-ақ, жүк көтеруші құрылғының негізгі бөлігі болып табылатын таспаның өзінің қаттылығына байланысты. Конвейерлі таразылардың метрологиялық сипаттамаларын көтеруге, ең бірінші жұмысшы жүк диапазонын кеңейту, таспаның деформациялануынан болатын бір сызықтылықты болмауды компенсациялаумен жетуі мүмкін. Жүк көтеруші құрылғы (1.5 сурет) бір роликті немесе көп роликті платформа, сондай-ақ бір аспалы немесе күшті айналдырушы ролик тірегіне сүйенген түрінде орындалған.

Жүк көтеруші құрылғы сызбасына қарай ролик тіректер бұрыштық және біртіндеген қозғалысқа ие. Жүк көтеруші құрылғысына біртіндеп әсер етуші Р күші таспа бойына түсетін орташа күштің өлшеу учаскесінің теориялық ұзындығына көбейтіндісіне тең.

P = qок(х)LT (1.3),

мұндағы qок – таспа бойына түсетін орташа күш, кг/м;

– өлшеу учаскесінің теориялық ұзындығы, м.

– өлшеу учаскесінің теориялық ұзындығы, м.

Платформасы бұрыштық қозғалатын таразылар үшін

P = qок(х)LTа/b (1.4),

мұндағы  – платформаның бұрыштық орын ауысуын анықтайтын

– платформаның бұрыштық орын ауысуын анықтайтын

шама.

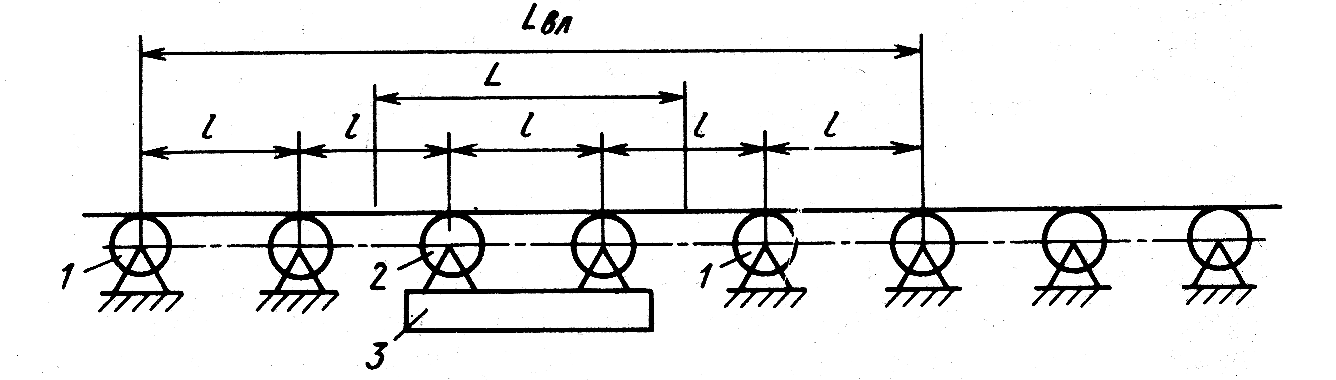

1.5 сурет – Конвейерлі таразыларың жүк қабылдаушы құрылғыларының сызбалары:

а – бір роликті; б – рычагтары жоғарыда орналасқан көп роликті;

в – көпірі және тензодатчиктері төменде орналасқан көп роликті;

г – бұрыштық рычагты және тензодатчигі жоғарыда орналасқан екі роликті; 1 – өлшеуші рычаг; 2 – өлшеуші ролик; 3 – тензодатчик.

Конвейер бойы түсетін күш шамасы айнымалы болғандықтан, өлшеуіш құрылғыға түсетін күш шамасы да айнымалы болады және ол біршама күрделі өрнекпен анықталады. Күшті түрлендіруші ретінде тензометрлік, вибростерженді, магнитті серпімді және гидрпавликалық датчиктерді қолданады. Күштің екі желілі сандық түрлендіргіштің болашағы бар. Таспа мен ролик тірегі арасындағы үйкеліс күші келесі қателікті туғызады (1.6 а сурет).

∆p = Fтр с/b (1.5),

мұндағы Fтр - таспа мен ролик тірегі арасындағы үйкеліс күшіне тең

шама;

с – үйкеліс күшінің платформаның бұрылу осіне қарағандағы

иіні;

- күш айналдырушы тірек реакциясының иіні.

- күш айналдырушы тірек реакциясының иіні.

Бұл бұл қателікті азайту платформаның О бұру осін Fтр күшінің әсер ету түзуі бойына жатқызу арқылы және платформаны шығудағы салмағын қосумен екі рычаг түрінде жүзеге асады (1.6б сурет). Платформалары біртіндеп қозғалысқа түсетін таразылардағы күш түрлендіруші қабылдайтын күш[4].

(1.6).

(1.6).

1.6 сурет – Лента мен роликтің тасымалдау арасындағы үйкелістің өзгеру әсерінің схемасы:

а – бір рычагты платформа; б – екі рычагты платформа; 1 – рычаг;

2 – өлшегіш ролик; 3 – күш түрлендіргіш (тензодатчик); 4 – шығыршық.

Бір роликті тіректі жүк қабылдаушы құрылғылы таразылардағы ролик тірекке түсетін күш

Pcр(х) =  [q(х)+ q(х)]х (1.7).

[q(х)+ q(х)]х (1.7).

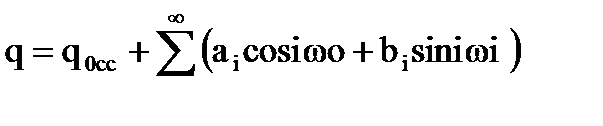

Таспадағы материалдың сызықтық тығыздығы қосынды құрамы  және айнымалы құрамадан тұрады, материалдың сызықтық тығыздығы үшін өрнегін алуға болады:

және айнымалы құрамадан тұрады, материалдың сызықтық тығыздығы үшін өрнегін алуға болады:

(1.8),

(1.8),

мұндағы  - периодты түрде өзгеріп тұратын жиілік пен

- периодты түрде өзгеріп тұратын жиілік пен

тербелістің көрсеткіштері.

Конвейерлі таразыларда өлшеудің ерекшелігі – материалдың сызықтық тығыздығын еркін өзгерту мүмкіндігінің болуы. Мұнда шығудағы дабыл – таразы арқылы өтетін материалдың салмағы.

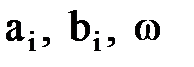

Конвейерлі таразыларда өлшеу ерекшелігі заттың салмағының сызықтық тығыздығын еркін өлшеу мүмкіндігінің болуы болып табылады. Бұл жағдайда шығу дабылы – таразыдан өткен заттың салмағы. Барынша дәл өлшеу үшін таразы жүйесінің өзіндік тербеліс жиілігі таспадағы қозғалыс күші әсерінен болатын тербелістен бір дәреже жоғары болуы керек. Сонымен бірге күш өңдеуіштің артық қаттылығы да болмауы және ролик тірегінің соғуы мен тербелісіне сезімтал болмауы керек. Күштің оптималды қозғалысы, әдетте, 0,3-1 мм аралығында болуы керек. Таразаның метрологиялық сипаттамасына әсер ету учаскесіндегі ролик тіректерінің ара-қашықтығы барынша ықпал етеді. Бұл ара-қашықтықты азайтқанда қаттылықтың және таспаның тартылуының әсері күшейеді. 1.7 суретте бір роликті элетрлі жылдамдық датчигті және тензометрлі күш өлшегіш датчикті интегралдау таразысы көрсетілген.

1.7 сурет – Бір роликті конвейерлі интегралдаушы таразы:

1 – тасымалдау таспасы; 2 – негізгі роликтер; 3 – өлшеуіш ролик; 4 – рычаг; 5 – күштің тензорезисторлы датчигі; 6 – серпімді тірек; 7 – таспаның жылдамдығын өңдеуші; 8 – тірек рамасы;9 – қосушы құрылғы.

Таразы платформасының теориялық ұзындығы LT = 1500 мм. Жылдамдық датчигі 7 – тұрақты тоқтың тахогенераторы, оны элетрқозғалтқыштың бірлігіне немесе фрикционды муфта арқылы таспаның 1 – төменгі тармағының ішкі жағына жалғауға болады. Тахогенератордың қуаты 5 – тензодатчикті қоректендіреді. Тензодатчиктің шығудағы қуаты жылдамдықтың материалдың сызықтық тығыздығына көбейтіндісіне пропорционалды, яғни өнімділік, өлшеуіш күшейткішінде 10 мА болатын тоққа айналады. Және де өнімділік индициаланады және тіркеледі. 10 мА дабылы интегралданады. Таразы таспаның бір немесе бірнеше айналымы кезінде нөлдік көрсеткішке келтіретін қондырғымен қамтамасыз етілген. «Сименс» фирмасы өлшеуіш құрылғысы жоғарыда орналасқан екі роликті интергалдаушы таразылар шығарады. Тахогенератор, қоректендіруші тензодатчикті ауытқыған роликте құрастырады. Нөлдік көрсеткішті дәлдеу үшін нөлді автоматты дәлдеуішті қолданады. Өлшеудің салыстырмалы қателігі (50-100%) салмақ аралығында ±1%, ал қателігі (20-60)%. Салмақ аралығында ±0,5% құрайды. Таспаның жалпақтығы 1200 мм, ролик тіректері ара-қашықтығы 1000 мм.

Дискретті–қоспалы құрылғысы бар 4219КГЖ типті электронды гидравликалық таразылар «Точмаш» жарылыс қақауіпсіз жағдайында шығарылады. Негізгі жіберілетін қателік шамасы (50-100%) салмақтар аралығында барынша сызықтық тығыздықта + 1% құрайды. Таразылар жүк көтеруші ақпаратты өңдеуші блогтан, қоректендіру блогынан, ақпаратты беруші блогтан, алшақта орналасқан есептегіштен және сыйымдылықты мөлшерлеу приставкасы бар құрылғыдан тұрады[4].

Жүк көтеруші құрылғы (1.8 сурет) үш астаушалы науалы бөліктерден – 3, тұратын таразы платформасы – 1 болып келеді. Ковейер таспасына – 2 тиіп тұратын науа беттеріне капролактам жағылған, (ол үйкеліс коэффициенті төмен материал). Таразы платформасы ортасында гидравтикалық месдозаға – 5 тірелген. Орын ауысу датчигін ролик – 4 айналысқа түсіреді, ол өз кезегінде жүк тиелген таспаның – 2сырт жағынан тіреліп тұрады.

1.8 сурет – КГЖ типті конвейерлік таразының жүк көтеру құрылғысының сызбасы

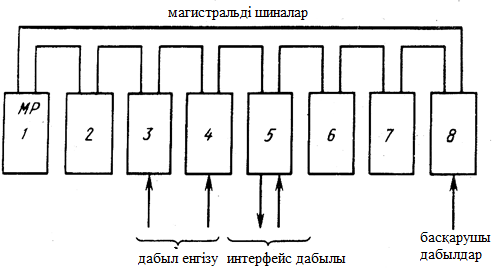

Астаушалы науалы бөліктерді қолдану жағдай өлшеу қателіктерін азайтуға жасайды, бірақ бұл жағдайда транспортер таспасының тез ЖЖҚы байқалады. Микропроцессорларды барынша кеңінен қолдану метрологиялық сипаттамаларды барынша жақсартуға, басқару функцияларын кеңейтуге және мәліметтерді өңдеуге мүмкіндік туғызады. 1.9 суретте микропроцессорларлы жүк өлшегіш жүйенің (МЖӨЖ) құрылымдық сызбасы көрсетілген, мұнда 1 – барлық маңызды блоктарды басқаруды жүзеге асыратын микропроцессор; 2 – дәлдеу өлшемдерін жазуға және реттеуге арналған қорек көзінен ажырап қалған жағдайда ақпаратты сақтау қалу құрылғысы (өлшеу ауқымы, рұқсатету қабілеті, шекті салмақ, нөлдік нүкте орыны, өңдеу сипаттамасы және т.б.); 3 және 4 – өлшенетін салмаққа, конвейер таспасы жүктемесіне, оның жылжу жылдамдығына және басқа да сандық мөлшерде өлшенуші өлшемдердің кіру дабылын өңдеуші; 5 – басқару дабылына арналған интерфейс (қозғалысқа келтіруші механизмдерді басқару, ішкі қосу және бұғаттау, кейбір тораптың жұмысының тоқтауына әсер ететін кедергілерді тіркеу және т.б.); 6 – индиаторлы құрылғылары бар басқару пульті; 7 – электрлік қаректендіруші қуат көзі; 8 – басқару дабылдарын қалыптастырушы блогі (реттеушісі бар жүйелерде қолданылады).

1.9 сурет – «Шенк» микропроцессорлы жүк өлшеуші жүйесінің сызбасы

Басқару бағдарламасы қайта бағдарламаланатын тұрақты жадтау құрылғыны (ТЖҚ) қолдану жағдайында жазылады, көрсеткіштерді есептеу мен өңдеуде жедел жадтау құрылғысы (ЖЖҚ) қолданылады. Мұндай құрылымдық сызба біршама қатар конвейерлі таразылар, үлестік таразылар,үздіксіз қозғалыстағы таспалы дозаторлар, материалдарды үздіксіз өлшейтін таразылар мен дозаторлар үшін мүмкін. МЖӨЖ-тің басқа қарапайым (микропроцессорлы басқаруы жоқ) алдындағы артықшылығын көрсететін негізгі ерекшелігі:

|

|

|

|

|

Дата добавления: 2015-08-31; Просмотров: 1829; Нарушение авторских прав?; Мы поможем в написании вашей работы!