КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Розділ 2. Зразки, обладнання та методика проведення випробувань механічних властивостей. 1 страница

|

|

|

|

Виходячи з умов експлуатації виробу пружини перепускного клапану та вимог,що висуваються до його матеріалу:

(границя міцності σв≥1650 МПа), границя текучості (σт≥1400 МПа), σ-1≥700 МПа, твердість HRCe ≥50,відносне видовження δ%, границя пружності σ0,02, границя умовної плинності σ0,2, модуль пружності Е, ударна вязкість KCU≥20 Дж/ см2. Можно зробити висновок що необхідно провести випробування для визначення на:

- розтяг, - ударний згин, - твердість за Роквеллом, - циклічні випробування, - крутіння, -релаксацію напружень, які наведені у таблиці 2.1.

Таблиця 2.1 - Методична карта випробувань механічних властивостей матеріалу для пружини перепускного клапану

| Вид випробувань | Умови випробувань | Характеристики, які визначаються | Обєкт на якому проводятся випробування | Обладнання |

| Випробування розтягуванням | t= 20˚С | σпц, σ0,01, σ0,2, σВ, δ, ψ | На зразках | Універсальна машина УМЄ-10 |

| Випробування ударним згином | t= 20˚С | KCU | На зразках | Маятниковий копер |

| Випробування твердості за Роквеллом | t= 20˚С | HRC | На зразках | ТК-2 |

| Циклічні випробування | t= 20˚С | На зразках | ||

| Випробування на крутіння | t= 20˚С | G, γ, τпц, τ0,3, τпч, τпр, τк | На зразках | |

| Випробування релаксацією напружень | t= 20˚С | ∆0 | На зразках |

2.1.Випробування на розтяг (ГОСТ 1497-84)

Метод випробування на розтяг дозволяє при кімнатній температурі визначити такі важливі характеристики матеріалу як границя пропорційності, границя пружності, границя плинності, границя міцності, відносне видовження та відносне звуження після розриву.

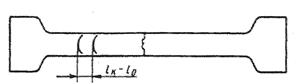

Для випробування на розтяг використовують зразки з робочою частиною у вигляді целіндру (циліндричні зразки) або стрижні з прямокутним перетином (плоскі зразки). Якщо випробування проводять при кімнатній температурі, то використовують зразки приведені на рисунку 2.1.

Рисунок 2.1. – Стандартні зразки для випробування на розтяг при кімнатній температурі

Основні розміри зразка:

- робоча довжина l – частина зразка між його головками або ділянками для захвату з постійною площею поперечного перетину;

- початкова розрахункова довжина l0 – ділянка робочої довжини, на якій визначається видовження (найчастіше l0=30 мм);

- початковий діаметр робочої частини d0 – для циліндричних зразків (найчастіше d0=6 мм);

- L – повна довжина зразка;

- D – діаметр головки зразка;

- h – довжина конусоподібної частини зразка;

- h1 – довжина головки зразка.

Зразки рекомендується виготовляти на металоріжучих верстатах, передбачаючи припуски на зону металу зі зміненими властивостями в наслідок нагріву або наклепу. Задири на гранях плоских зразків повинні бути видалені механічним способом без пошкодження поверхні зразка. Кромки в робочій частині зразків допускається піддавати шліфуванню і зачищенню на шліфувальному колі або шліфувальною шкіркою.

Значення параметрів шорсткості оброблених поверхонь Ra зразків повинно бути не більше 1,25 мкм – для поверхні робочої частини циліндрового зразка і Rz не більше 20 мкм – для бічних поверхонь в робочій частині плоского зразка.

Випробування проводять на двох зразках. Для випробування на розтягування затосовують пропорційні ціліндричні зразки діаметром в робочій частині 3,0 мм і більше з початковою розрахунковою довжиною  або

або  . Переважно використовують короткі зразки.

. Переважно використовують короткі зразки.

Форма і розміри голівок і перехідних частин циліндричних і плоских зразків визначається способом кріплення зразків в захватах випробувальної машини. Спосіб кріплення повинен попереджати проковзуванню зразків в захватах, зминанню опорних поверхонь, деформації голівок і руйнування зразка в місцях переходу від робочої частини до голівок і в голівках.

Робоча довжина зразків повинна складати від l0+0,5d0 до l0+2d0 – для циліндричних зразків.

При проведенні випробування необхідно визначити початкову площу поперечного перетину F0. Вимірювання розмірів зразків до випробування проводять не менше ніж в трьох місцях – в середній частині і на границях робочої довжини.

За початкову площу поперечного перетину зразка в його робочій частини F0 приймають найменше з набутих значень на підставі проведених вимірювань.

Розривні і універсальні випробувальні машини УМЄ-10Т на яких проводиться випробування повинні відповідати вимогам ГОСТ 7855-84.

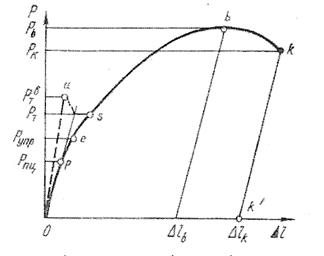

На підставі отриманих данних будують діаграму розтягу (рисунок 2.2.), за допомогою якої можна визначити такі характеристики, як границя пропорційності,границя пружності, границя текучості, границя міцності.

Рисунок 2.2. – Характерні точки на діаграмі розтягу, за допомогою яких розраховують характеристики міцності

Розрізняють умовні нормальні напруження σ та істинні нормальні напруження S. Умовні напруження σі, МПа, в будь який момент випробування визначають по формулі:

. (2.1)

. (2.1)

де Рі – навантаження, МН(Н);

F0 - початкова площа поперечного перерізу зразка, м 2(мм2).

Істинні нормальні напруження S, МПа, визначаються відношенням поточного розтягуючого навантаження Pi до поточної площі поперечного перерізу Fi

. (2.2)

. (2.2)

Відображаючи фактичний опір деформації, Sі мають фізичне значення. При пружній деформації σі ≈Sі а після пластичної деформації, особливо значної, при однакових значеннях навантаження Sі> σі.

1)Границю пропорційності (напруження,яке витримує матеріал без відхилення від закону Гука) σпц визначають:

- за допомогою тензометрів (розрахунковий спосіб);

- графічним способом по початковій ділянці діаграми

Тензометр або пристрій, який вимірює деформацію встановлюють на зразок після прикладення до нього початкового зусилля Р0, що відповідає напруженню рівному 5-10% від передбачуваної границі пропорційності σпц.

При визначенні границі пропорційності σпц розрахунковим способом після установки тензометра навантажують зразок рівними ступенями до зусилля, відповідного напруженню, рівному 70-80% від передбачуваної границі пропорційності σпц. Число ступенів зусилля повинне бути не менше 4. Час витримки на кожному ступені до 5-7 с.

Подальше навантаження проводять меншими ступенями. Коли прируст видовження для малого ступеня навантаження перевищить середнє значення приросту видовження (при тому ж ступені зусилля) подальше навантаження припиняють. Визначають середню величину приросту видовження на малий ступінь навантаження.Знайдену величину збільшують відповідно до прийнятого допуску. Визначають зусилля Рпц, яке відповідає підрахованому значенню приросту видовження.

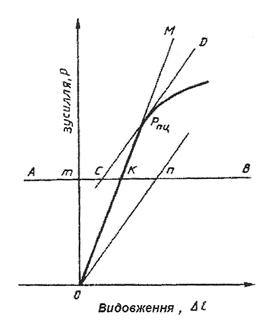

Визначення межі пропорційності σпц графічним способом проводиться на початковій ділянці діаграми розтягування. З початку координат (рисунок 2.3) проводять пряму, співпадаючу з початковою лінійною ділянкою діаграми розтягування.Потім на довільному рівні проводять пряму АВ, паралельну осі абсцис, і на цій прямій відкладають відрізок kn, рівний половині відрізка mk.Через точку n і початок координат проводять пряму On і паралельно їй проводять дотичну CD до діаграми розтягування.Точка дотику визначає зусилля Рпц. Границя пропорційності обчислюється за формулою  .

.

Рисунок 2.3. – Графічний метод визначення границі пропорційності.

2)Границю пружності (напруження, при якому залишкове видовження сягає заданої величини – 0,005 та 0,01%) характеризує напруження, при якому з’являються перші ознаки макропластичної деформації.

Для точної кількісної оцінки границі пружності використовують тензометри. При визначенні границі пружності допуск задається за величиною залишкової деформації, після кожного ступеня навантаження необхідно розвантажувати зразок до початкового напруження σ0≤10% від очікуваного σ0,005 або σ0,01 і тільки потім вимірювати видовження за допомогою тензометру.

Також можливе використання графічного методу, який є аналогічним до визначення умовної границі текучості. Необхідно за діаграмою знайти величину навантаження Р0,005 або Р0,01 та знайти за формулою границю пружності:

. (2.3)

. (2.3)

3) Фізичну границю текучості σТ визначають за діаграмою розтягування, що отримана на випробувальній машині. Швидкість навантаження повинна бути встановлена в області пружності і підтримуватися по можливості незмінною,і на стадії текучості повинна бути в межах від 0,00025 до 0,0025с-1. Якщо швидкість відносної деформації на стадії текучості не може бути забезпечена безпосереднім регулюванням випробувальної машини, то випробування слід проводити, задаючи швидкість навантаження в області пружності.

Умовну границя текучості з допуском на величину пластичної деформації при навантаженні, визначають за діаграмою розтягу, що отримано на випробувальній машині. За діаграмою розтягу обчислюють величину пластичної деформації з урахуванням встановленого допуску, виходячи з довжини робочої частини зразка l. Знайдену величину збільшують пропорційно масштабу діаграми і відрізок отриманої довжини ОЕ відкладають по осі видовження (рисунок 2.4.). З точки Е проводять пряму, паралельну ОА. Точка перетину прямої з діаграмою відповідає зусиллю умовної границі текучості при встановленому допуску на величину пластичної деформації.

Рисунок 2.4. – Графічний метод визначення умовної границі текучості

Умовну границю текучості визначають тільки при відсутності ділянки текучості на діаграмі розтягу

. (2.4)

. (2.4)

4)Для визначення границі міцності (умовне напруження, що відповідає набільшому навантаженню, досягнутому при руйнуванні зразку) σВ зразок піддають розтягуванню під дією плавно зростаючого зусилля до руйнування. Найбільше зусилля, яке передає руйнуванню зразка,береться за зусилля Рmax, що відповідає тимчасовому опору (рисунок 2.5).

При визначенні тимчасового опору σВ швдкість деформації повинна бути не більше 0,5 від початкової розрахункової довжини зразка l0, виражена в мм/хв.

Рисунок 2.5. – Графічний метод визначення границі міцності.

Для визначення тимчасового опору користуються формулою:

(2.5)

(2.5)

5) Для визначення відносного видовження після розриву d застосовується тензометр, початкова розрахункова довжина якого le повинна біти рівна початковій розрахунковій довжині зразка l0.

Для визначення кінцевої розрахункової довжини зразка lk зруйновані частини зразка щільно складають так, щоб їх осі утворили пряму лінію.

Відносне видовження розраховується за формулою

(2.6)

(2.6)

Відносне видовження можна розрахувати за діаграмою видовження. Для цього необхідно визначити абсолютне видовження ∆l до момента руйнування та знаючи розрахункову початкову довжину l0, визначити величину δ. Але цей спосіб є доволі неточним, тому визначають lk після того, як щільно зпівставили дві половинки зруйнованого зразка (рисунок 2.6)

Рисунок 2.6. – Методика визначення відносного видовження при розтягнутому зразку.

Істинне відносне видовження е,%:

(2.7)

(2.7)

6)Відносне залишкове звуження – це відносне змінення площі перетину в місці розриву, визначається за формулою:

(2.8)

(2.8)

Істинне відносне звуження φ,%:

(2.9)

(2.9)

2.2 Випробування на ударний згин (ГОСТ 9454-78)

Полягає у руйнуванні зразка з концентратором посередині ударом маятникового копра. Кінці зразка розташовують на опорах. В результаті випробування визначається повна робота,використана при ударі (робота удару), або ударна в’язкість.

В’язкість – здатність матеріалу чинити опір деформуванню в залежності від швидкості деформацій.

Під ударною вязкістю розуміють ударну роботу,відносену до початкової площі поперечного перетину зразка в місці концентратора.

Випробування ударним згином передбачають використанні зразків з концентраторами різних видів: U – подібним з r=1 мм, V – подібним з r =0,25 мм і T – подібним з r=0 мм (рисунок 2.7.). В останьому випадку в зразках за допомогою вібраційного устаткування, ще до випробувань, створюється тріщина. Перехід від U – до V – та T – подібного виду концентратора підвищую роль концентратора і жорсткість випробувань. Згідно з ГОСТ 9454-78 для випробування використовують зразки довжиною 1=55 мм, шириною В=10; 7,5; 5 або 2 мм, висотою Н=8; 9; 10 або 11 мм; висотою робочого перетину Н1 для U – подібних зразків – 5; 6; 7 або 8 мм, для V – подібних – 6 або 8 мм. Глибина надрізу h 1 для Т-подібних зразків – 1,5 або 3,5 мм, глибина концентратора h 3,0 або 5,0 мм.

Рисунок 2.7. – Зразки з різними концентраторами напружень U, V та T – подібного

При випробуванні зразків з L=55 мм відстань між опорами повинна бути 40 мм. Згинаючий ніж має перетин у вигляді трикутника з кутом при вершині 30˚ та радіусом заокруглення 2 мм.

Випробування на згин проводять на маятникових копрах з граничною енергією, що не перевищує 300 Дж. Зразок 3 (рис. 2.8) кладуть горизонтально в спеціальний шаблон 2, що забезпечує установку надрізу суворо в середині прольоту між опорами. Удару завдають з боку, протилежною надрізу, в площині, перперндикулярній повздовжній осі зразка, наприклад як показано на рисунку 2.9 для зразка з U – подібним надрізом.

Рисунок 2.8 – Схема ударного випробування на згин на маятниковому копрі.

Рисунок 2.9. – схема встановлення зразка для випробування.

Маятник копра 1 (рис.2.8) закріплюється в початковому верхньому положенні. За шкалою фіксується кут підйому маятника α. Потім виймають защіпку, яка фіксує, та маятник 1 вільно падає під власною вагою, ударяє по зразку, згинає і руйнує його, піднимаючись відносно вертикальної осі копра на кут β. Цей кут тим менше, чим більша робота К витрачена маятником на деформацію і руйнування зразка.Швидкість копра Vk, м/с, у момент удару по зразку залежить від висоти підйому Н (рисунок 2.8.): Vk=(2gH)1/2

Де g – прискрення вільного падіння.

Величина роботи деформації і руйнування визначається різницею потенційних енергій маятника на початковому(після підйому на кут α1) і кінцевому (після зльоту на кут α2) моменту випробування: К=Р(Н-h), де Р – вага маятника; Н і h – відповідно висоти підйому і зльоту маятника.

Якщо довжина маятника L, то h=L(1-cosα1), Н=L(1-cosα1), і, отже, K=PL(cos α2-cosα1).

Необхідно прагнути, щоб кут β після руйнування зразка був невеликим. Знаючи повну роботу деформації і руйнування К, можна розрахувати основну характеристику, що отримується в результаті даних випробувань, - ударну в’язкість: КС=К/F, де F – площа поперечного перетину зразка в місці надрізу до випробування. Стандартна розмірність ударної в’язкості Дж/м2або Дж/см2.

КСU – ударна в’язкість, визначена на зразку з U-образним концентратором при кімнатній температурі.

У массових динамічних випробуваннях на згин зразків з надрізом ударна в’язкість – єдина вихідна характеристика випробування.Діаграма деформації зазвичай не записується,оскільки це зв’язано з значними експерементальними труднощами. Загальний час випробування вимірюється частками секунди.

Характеристики пластичності – стрілу згину і кут згину – легко визначити,склавши дві половини зруйнваного зразка. Ударна в’язкість – це складна, комплексна характеристика, яка залежить від сукупності властивостей міцності та пластичності матеріалу. Величина роботи, що витрачається на пластичну деформацію і руйнування, буде тим більше, чим вище пластичність і рівень напружень плинності протягом випробування.

При ударних випробуваннях на згин зразків з надрізом напруження і пластична деформація концентрується в обмеженій частині об’єму зразка навколо надрізу. Саме тут поглинається практично вся работа удару.

Випробування проводять при температурі 20±10˚С.

При проведенні випробування висуваються наступні вимоги:

- при вирізанні заготовок метал зразків не повинен піддаватися наклепу та нагріву, які змінюють властивості металу;

- риски на поверхні концентраторів видимі без використання збільшуючих приладів, не допускаються;

- зразок повинен вільно лежати на опорах копра. Встановлення зразка відбувається за допомогою шаблону,який забезпечує симетричне розташування концентратора відносно опор з похибкою не більше ±0,5 мм.

- удар маятника повинен приходитися з боку, протилежного концентратора, в площині його симетрії;

- якщо в результаті випробування зразок не зруйнувався повністю, то показник якості матеріалу вважається не встановленим.

Повну роботу К (або ударну в’язкість КС) можна розділити на складові, що визначають роботу зародження і роботу розповсюдження тріщини. Для цього при заданій температурі випробування декілька зразків при двократному прикладанні ударного навантаження. Перший удар наносять маятником, який піднято на менший кут, ніж необхідно для повного руйнування. При цьому поблизу надрізу зароджується трішина. Потім наносять другий удар, піднявши маятник на висоту, яка використовується при стандартних випробуваннях, фіксують величину ударної в’язкості КС і вимірюють глибину отриманої при першому ударі тріщини, наприклад, за допомогою 10%-го лужного розчиу двохлористої міді,який забарвлює тріщину через осадження на її поверхні шару міді. Виходячи з того, що при другому ударі робота, пропорційна КС΄, витрачається тільки на розповсюдження тріщини, будують діаграму в координатах «довжина тріщини l – КС΄΄»(КС΄΄=КС-КС΄), де КС – стардартна ударна в’язкість, яка була визначена в результаті одноразового удару (рисунок 2.10.) Точка перетину прямої l – КС΄΄ з віссю абсцис дає величину КСз, пропорційну роботі зародження тріщини, а різниця КС-КСз=КСр – частку ударної в’язкості, що витрачається на розповсюдження тріщини.

Рисунок 2.10 – Схема розділення ударної в’язкості на складові

2.3. Випробування на твердість за Роквеллом (ГОСТ 9013-59).

Твердість за Роквелом – твердість, що визначається різницею між умовною максимальною глибиною проникнення індентора (алмазний конус) і залишковою глибиною його впровадження е під дією основного навантаження Р1, після зняття цього навантаження, але при збереженні попереднього навантаження Р0.

Існує декілька типів приборів для вимірювання твердості за Роквелом, але зазвичай це установки типу твердомір (ТК, ТК-2), а також існує універсальний твердомір УПТ-1 який дозволяє різними способами вимірювати твердість.

Як вже зазначалося, при вимірюванні твердості за Роквелом як індентор використовують алмазний конус з кутом при вершині 120˚ і радіусом заокруглення 0,2 мм, або сталеву кульку діаметром 1,5875 мм (1/16 дюйма), які вдавлюються в зразок під дією двох навантажень, що послідовно додаються: попередне Р0 і загальне Р=Р0+Р1, де Р1 – основне навантаження.

Число твердості за Роквелом вимірюють в умовних одиницях, воно є мірою глибини втискування індентора під певним навантаженням.

Схема визначення твердості за Роквелом при втискуванні алмазного конуса приведена на рисунку 2.11. Спочатку індентор вдавлюється в поверхню зразка під попереднім навантаженням Р0=100Н, яке не знімається до кінця випробування. Це забезпечує підвищену точність випробування, оскільки виключає вплив вібрацій і тонкого поверхневого шару. Під навантаженням Р0 індентор занюрюється в зразок на глибину h0. Потім на зразок подається повне навертаження Р=Р0+Р1 і збільшується глибина втискування. Остання після зняття основного навантаження Р1(коли на індентор знов діє тільки попереднє навантаження Р0) визначає число твердості за Роквелом (НR). Чим більше глибина втискування h, тим менше число твердості НR.

Рисунок 2.11. – Схема прикладення навантаження при визначенні твердості за Роквелом

Тут Р1 - основне навантаження; Р0 – попереднє навантаження; Р- загальне навантаження; h – глибина проникнення індентора під дією основного навантаження; h0 - глибина проникнення індентора під дією попереднього навантаження.

При використанні як індентора алмазного конусу твердість за Роквелом визначають за двома «шкалами» - А і С. При вимірюванні за шкалою А: Р0=100Н, Р1=500Н, Р=600Н, за шкалою С: Р0=100Н, Р1=1400Н, Р=1500Н. Число твердості тут виражається формулою: HRC або HRA = 100-е, де  , 0,002 мм – ціна поділки індикатора твердоміра за Роквелом.

, 0,002 мм – ціна поділки індикатора твердоміра за Роквелом.

Одиниця твердості за Роквелом – безрозмірна величина, що відповідає осьовому переміщенню індентора на 0,002 мм. Число твердості за Роквелом записується так: HRC 65.

При використанні в якості індентора стальної кульки число твердості HRB визначають за шкалою В, тобто Р0=100Н, Р1=900Н, Р=10000Н. Тут HRB = 130-е.

За шкалою С вимірюють твердість в межах 20-67, ці значення приблизно відповідають числам твердості HV 240-900.

Після випробування на протилежному боці зразка не повинно бути слідів деформації від відбитка.Товщина зразка або глибина поверхневого шару, які підлягають випробуванню, повинні бути не менше ніж у 8 разів більшими за величину е.

Якщо значення твердості за Роквелом знаходиться в межах 43...50 одиниць, то при використанні зразка, його товщина повинна бути не менше 1 мм. Для вимірювання твердості можна використовувати зразки розміром 10х10х20 мм; 10х10х30 мм (рисунок 2.12)

Рисунок 2.12. – Зразки для випробування на твердість

До проведення випробування висуваються наступні вимоги:

- випробування проводять при температурі 20 ˚С;

- під час випробування пристрій повинен бути захищеним від ударів та вібрацій;

- опорні поверхну робочого столика – підставки та зразка повинні бути очищеними від сторонніх речовин.Зразок повинен лежати на підставці стійко, без зміщення та прогину під час випробування;

- перші три вимірювання після зміни наконечника, робочого столиа або підставки є пробними і не записуються в протокол випробування;

- межа вимірювання твердості за шкалою С: 20-67 одиниць;

- при вимірюванні твердості повинні бути дотримані наступні умови: 1)перпендикулярність навантаження, що діє, до випробуваної поверхні зразка виробу; 2)плавне прикладання попереднього навантаження Р0; 3)плавне прикладання протягом 2-8 с основного навантаження до максимального значення; 4)плавне зняття через 2 с основного навантаження після різкого уповільнення руху стрілки індикатора;

- відлік результатів вимірювання твердості за шкалою індикатора з їх округленням до 0,5 ділення шкали проводять при дії попереднього навантаження Р0 що впроваджується;

- відстань між центрами двох сусідніх відбитків або від центру відбитку до краю зразка повинно складати не менше 3 мм, якщо в нормативно-технічний документації на металопродукцію не встановлені інші вимоги;

- кількість відбитків при визначенні твердості за Роквелом вказують в нормативно-технічній документації на металопродукцію.

2.4. Циклічні випробування (ГОСТ 25.502-79)

В умовах дії циклічних (повторно-змінних) навантажень в металах і сплавах відбувається зародження й поступовий розвиток тріщин, що призведе до повного руйнування деталі або зразка. Це руйнування особливо небезпечно, тому що може відбуватися під дією напруженя, набагато менших границь міцності й плинності.

Процес поступового накопичення ушкоджень у матеріалі під дією циклічних навантажень, що приводить до зменшення довговічності через утворення тріщин і руйнування, називають втомою, а властивість протистояти втомі - витривалістю.

Втомна тріщина зароджується в поверхневих шарах і потім розвивається вглиб зразка або деталі, утворюючи гострий надріз. Процес розповсюдження втомної тріщини досить тривалий. Він триває доти, поки переріз не буде настільки малим, що діючі в - ньому напруження перевищать руйнівні. Тоді відбудеться швидке руйнування, як правило, крихке через наявність гострого надрізу.

Завдання втомних випробувань - дати кількісну оцінку здатності матеріалу працювати в умовах циклічного навантаження без руйнування.

Сучасні методи випробувань на втому (витривалість) дуже різноманітні. Вони відрізняються характером зміни напружень у часі, схемою навантаження (згин, розтягання - стиснення, крутіння), наявністю або відсутністю концентраторів напружень. Як і інші види, втомні випробування проводяться при різних температурах і в різних середовищах. Основні вимоги до методики втомних випробуванні узагальнені в ГОСТ 2860-65.

У процесі будь-якого втомного випробування на зразок діють циклічні напруження, що безупинно змінюються за величиною й часто - за знаком. Типові приклади використовуваних циклів напружень показані на рис. 2.13.

Рисунок 2.13 - Різновиди циклів напружень

Цикл напружень - це сукупність змінних значень напружень за один період їхньої зміни. Кожний цикл характеризується декількома параметрами. За максимальне напруження циклу σmах приймають найбільше по алгебраїчній величині напруження. Мінімальне напруження циклу σmin - найменше за алгебраїчною величиною напруження.

Середня напруга циклу

. (2.10)

. (2.10)

Амплітуда напружень циклу

. (2.11)

. (2.11)

Додавання й віднімання максимальних і мінімальних напружень у формулах (2.10) і (2.11) проводять із урахуванням їх знаку; з рис. 2.13 ясно, що

. (2.12)

. (2.12)

Цикл характеризується також коэффіціентом асиметрії:

. (2.13)

. (2.13)

Якщо Rσ = - 1, те такий цикл називають симетричним (рис. 2.13, крива 1). Якщо ж мінімальну й максимальне напруження циклу не рівні за величиною, то він називаетcя асиметричним (рис. 2.13, криві 2 і 3). Коли напруження змінюються за величиною й знаком, цикл вважають знакозмінним (мал. 2.13, криві 1 і 2), якщо тільки за величиною – знакопостійним (рис. 2.13, крива 3). Для випробувань найчастіше використовують симетричні знакозмінні цикли з Rσ =-1.

|

|

|

|

|

Дата добавления: 2015-08-31; Просмотров: 2500; Нарушение авторских прав?; Мы поможем в написании вашей работы!