КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Розділ 4. Аналіз залежності механічних властивостей матеріалу від складу, структури, термічної обробки та розумів випробування

|

|

|

|

Розділ 3.Експертиза причин руйнування виробів.

Як було зазначено в розділі 1, в процесі експлуатації пружина перепускного клапана зазнавала дії σаmax≥1000 МПа при експлуатації в середовищі – 65% -вий водний розчин HNO3 при температурі t=85˚C; кількість циклів Nц=3*105в результаті чого відбулося руйнування виробу.

Пружина виготовлена зі сталі 40Х13. Аналіз хімічного складу пружини показав, що він відповідає ГОСТу 5632-72. Розміри, форма пружини відповідають робочому кресленню.

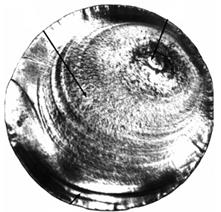

Вимоги до матеріалу пружини були такі: σв≥1650 МПа, σт≥1400 МПа, σ-1≥700 МПа, HRCe ≥50, KCU≥20 Дж/см2. Проведення випробувань механічних властивостей показало, що властивості матеріалу відповідають вимогам (розділ 2). Дослідження мікроструктури показало, що структура також відповідає вимогам – тростит відпуску. Аналіз зламу показав, що характер руйнування – крихкий, вигляд зламу втомний (рис.3.1)

Рисунок 3.1. – Крихкий злам від втоми

Причиною руйнування пружини перепускного клапану зі сталі 40Х13 були завищені напруження циклу (σаmax≥1000 МПа), що набагато перевищили ті, на які розрахований матеріал (σ-1≥700 МПа). Причиною високих напружень σаmax може бути невірна конструкція вузла, частиною якого є пружина перепускного клапану.

В розділі 1 приведені дані щодо хімічного складу (табл.1.1) та механічних властивостей (таб.1.2) сталі 40Х13.

Хром (13%) – основний легувальний елемент сталі 40Х13, частково розчиняється в твердому розчині підвищуючи міцність, твердість, прогартовуваність, сталі та утворює спеціальні карбіди (Cr,Fe)23C6.

Вплив вуглецю в сталі 40Х13. Із збільшенням концентрації вуглецю підвищується міцність і твердість, але знижуються пластичність·та в’язкість сталі.

Після гартування міцність і твердість різко зростають зі збільшенням вмісту вуглецю. При низькому відпуску ці властивості повністю визначаються концентрацією вуглецю в твердому розчині.

Вуглець змінює технологічні властивості сталі: оброблюваність різанням, тиском, зварюваність. Збільшення вмісту вуглецю внаслідок зміцнення й погіршення теплопровідності веде до зниження оброблюваності різанням. Зі збільшенням вмісту вуглецю знижується технологічна пластичність - здатність сталі деформуватися в гарячому й особливо в холодному станах. Вуглець утрудняє також зварюваність сталі.

В сталі 40Х13 є постійні домішки: марганець, кремній, сірка, фосфор, а також гази: кисень, азот, водень.

Марганець – корисна домішка; він вводиться в сталь для розкислення й залишається в ній у кількості 0,3-0,8%. Марганець зменшує шкідливий вплив кисню й сірки.

Кремній – корисна домішка; він вводиться в сталь як активний роскиснювач та залишається в ній у кількості до 0,4%.

Сірка – шкідлива домішка, що викликає червоноламкість сталі - крихкість при гарячій обробці тиском. В сталі вона знаходиться у вигляді сульфідів. Сульфіди FeS утворюють з залізом евтектику, що має низьку температуру плавлення (988°С) та розташовується по межах зерен. При гарячій деформації межі зерен оплавлюються, і сталь крихко руйнується.

Червоноламкості сталі запобігає марганець, що зв'язує сірку в сульфіди MnS, які виключають утворення легкоплавкої евтектики. Усуваючи червоноламкість, сульфіди MnS також, як і інші неметалеві включення (оксиди, нітриди й т.п.) порушують однорідність будови сталі, знижують її пластичність і в'язкість, втомну міцність, погіршують зварюваність і корозійну стійкість. Тому вміст сірки в сталі суворо лімітують. Позитивний вплив сірки проявляється лише в поліпшенні оброблюваності різанням.

Сірка також знижує роботу зародження тріщини.

Фосфор – шкідлива домішка. Він розчиняється у фериті, зміцнює його, але знижує в'язкість при понижених температурах, тобто викликає холодноламкість. Крім того, фосфор підвищує температурний інтервал переходу сталі в крихкий стан, так званий поріг холодноламкості. Крихкість сталі, що викликана фосфором, тим вища, чим більше в ній вуглецю. Фосфор також знижує роботу розвитку тріщини.

Кисень, азот і водень – шкідливі скриті домішки. Їх вплив найбільш сильно проявляються в зниженні пластичності і підвищенні схильності сталі до крихкого руйнування.

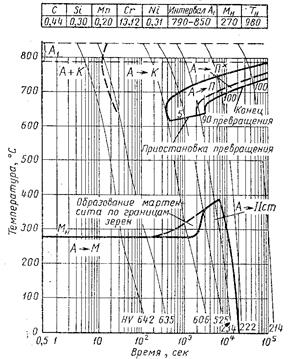

На рисунку 4.1. показано діаграму термокінетичного розпаду переохолодженого аустеніту сталі 40Х13. З діаграми (рис. 4.1.) легко побачити, що 13%Cr суттєво впливає на вигляд С-кривої. Проміжне перетворення сильно загальмовано та зсунуто в область температур мартенситного перетворення,. Внаслідок чого на діаграмі термокінетичного розпаду аустеніту присутне лише перлитне перетворення, а бейнітне відсутнє. Перлитне перетворення також зсунуто праворуч, тобто стійкість переохолодженого аустеніту підвищується, а критична швидкість охолодження зменшується.

Рисунок 4.1. – Діаграмма термокінетичного розпаду переохолодженого аустеніта для сталі 40Х13

Сталь 40Х13 відноситься до коррозійностійких сталей.

При введенні >12,5% Cr залізо стає корозійностійким в атмосферних умовах і в ряді інших середовищ, переважно окисних, що, наприклад широко використовується при виготовленні апаратури для виробництва азотної кислоти. Корозійна стійкість сталі 40Х13 обумовлюється явищем пасивності металів. Явище пасивності особливо добре проявляється при впливі на метали й сплави окислювачів: азотної кислоти, хлорноватої кислоти і її солей, двохромокислого й марганцовистого калію. Кисень також відноситься до сильних окислювачів, якщо він торкається поверхні металів в електролітах (розчинений) і на повітрі.

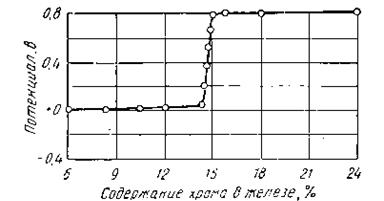

До одного з найбільш сильних елементів, що легко пасивуються в окисних середовищах зі зміною негативного потенціалу на позитивний відносять хром (рис.4.2), при цьому пасивність в нього виникає самодовільно на повітрі й у кисеньмістячих середовищах. Здатність хрому до самопасивації має велике значення, тому що при механічному ушкодженні пасивної плівки вона легко самодовільно відновлюється й захищає поверхню металу від подальшого впливу середовища.

Введення хрому в залізо надає залізохромистим сплавам нержавіючі властивості, що підвищують їх корозійну стійкістъ в атмосферних умовах і в ряді окисних середовищ крім того, поліпшується окалиностійкість цих сплавів.

Рисунок 4.2. – Змінення електродного потенціалу у залізо хромистих сплавів в 0,5%-вом розчині HNO3 при 22°С через 24 год.

В більш окисному середовищі електродний потенціал з негативного на позитивний змінюється при меншому вмісті хрому, тоді як у присутності повітря його перехід здійснюється при 11-14% Сr. Збільшення вмісту хрому з 13 до 17% сильно збільшує корозійну стійкість хромистих сталей в азотній кислоті.

Сталь 40Х13 – хромиста сталь мартенситного класу з підвищеним вмістом хрому. На рис.4.3 показано вплив температури гартування на зміну твердості хромистих сталей з різним змістом хрому. Зі збільшенням вмісту хрому зменшується здатність хромистих сталей до зміцнення в результаті гартування.

Рисунок 4.3. – Вплив хрому на зміну твердості 12-20%-вих хромистих сталей після гарту їх з різних температур.

1 – 12,3% Cr; 0,09%C; 2 – 14% Cr; 0,086%C; 3 - 15,5% Cr; 0,1%C;

4 – 16% Cr; 0,07%C; 5 – 17,2% Cr; 0,13%C; 6 – 20,4% Cr; 0,10%C

Зміщення евтектоїдної точки вбік меншого вмісту вуглецю зі збільшенням вмісту хрому та зменшення швидкості перетворення γ→α є причиною підвищення прогартовуваності хромистих сталей. Повної здатності до гартування хромисті сталі набувають тільки після нагрівання до більш високих температур, що пов'язано з тим, що карбіди хрому повніше розчиняються при високих температурах.

На рис. 4.4 показано вплив температури гартування для попередньо відпалених 12-13%-вих хромистих сталей з різним вмістом вуглецю на зміну твердості. При нагріванні до 800-900°С сталь загартовується слабко, лише незначна кількість карбідів розчиняється у твердому розчині. Нагрівання при температурах вище 900°С викликає більш швидкий перехід карбідів у твердий розчин і надає сталям більш високу твердість після охолодження. На відміну від вуглецевих, 12%-ві хромисті сталі вже при охолодженні на повітрі сильно загартовуються, набуваючи високої твердості навіть у тому випадку, коли вміст вуглецю в них порівняно невеликий.

Рисунок 4.4. – Вплив вуглецю і температури гарту на зміну твердості 12%-вих хромистих сталей

а – нагрів на протязі 30 хв. при температурах гарту і охолодження в маслі: 1 – 0,35% C; 13%Cr; 2 – 0,12% C; 12%Cr; 3 – 0,05% C; 12,4%Cr; 4 – 0,05% C; 12%Cr; 5 – 0,01% C; 13%Cr; б – нагрів на протязі 1 год і охолодження на повітрі: 1 – 0,42% C; 12,38%Cr; 2 – 0,32% C; 12,58%Cr;

3 – 0,22% C; 12,20%Cr; 4 – 0,13% C; 11,52%Cr

З підвищенням температури гартування збільшується розмір зерна. Швидкість росту зерна в сталях мартенситного класу невелика доки, не досягається температура переходу в область δ-фериту.

Наявність карбідів, що володіють порівняно високою температурою розчинення в аустеніті, є причиною, затримку росту зерна.

Структура сталі 40Х13 після гартування в маслі або на повітрі повністю мартенситна. Після гарту в сталі 40Х13 можуть бути такі фази: мартенсит, залишковий аустеніт, а також вільні карбіди, що часто розподіляються у вигляді сітки. Кількість аустеніту збільшується з підвищенням температури гарту.

У зв'язку з тим, що безпосередньо після гарту на повітрі або в маслі в сталі 40Х13 з'являються високі напруження, що можуть викликати саморозтріскування, рекомендується загартовані вироби негайно після гарту піддавати відпуску. Відпуск при низьких температурах сприяє зняттю напружень, що виникають в 12 %-вых хромистих сталях після гарту. Відпуск при більш високих температурах викликає зниження твердості та механічних властивостей. Вплив відпуску на зміну твердості сталі 40Х13 значно слабший, ніж вплив відпуску на твердість загартованої вуглецевої сталі. Тому для одержання таких же значень твердості в сталі 40Х13 відпуск проводять і при більш високих температурах. Слід зазначити, що при ~500°С спостерігається зниження ударної в'язкості й погіршення корозійної стійкості. Тому сталь 40Х13 піддають відпуску тільки для зняття напружень при температурах нижче 400°С або ж більше високому відпуску вище 600°С.

Проводити відпуск в інтервалі температур 400-600°С і особливо при 450-550°С не рекомендується. Разом з тим, якщо цю сталь піддати гарту в маслі й відпуску при 760°С, а потім повторному відпуску при 370-650°С, то провалу в ударній в'язкості не спостерігається.

Внаслідок більше високого вмісту вуглецю в сталі цієї марки частина вуглецю при відпуску переходить із твердого розчину в карбіди, що трохи знижує корозійну стійкість пружини. Тому найкращі нержавіючі властивості мають вироби із цієї сталі в полірованому стані. Збільшення вмісту вуглецю сприяє одержанню більш високої твердості при гартуванні та більш повної прогартовуванності.

Початок евтектоїдного перетворення при нагріванні в сталі 40Х13 відбувається при 820°С (Acl) та закінчується при 860-880°С (Асз)

При охолодженні розпад аустеніту починається при 670°С і закінчується при 225°С. Точка мартенситного перетворення знижується до 225°С.

Сталь гартується при охолодженні на повітрі в достатньо великих перерізах. Вплив температури гарту на твердість показано на рис.4.4.

Температура гарту вище 1050°С не рекомендується, тому що із її підвищенням збільшується кількість залишкового аустеніту. Для сталі 40Х13 це проявляється в зменшенні твердості після гартування.

40Х13 дуже чутлива до тріщин, тому при нагріванні й охолодженні при гарячій обробці тиском і термічній обробці рекомендується нагрів починати при температурі не вище 500-540°С і вести його повільно до 790°С. Після вирівнювання температури нагріву його можна вести швидше. Найкращий інтервал гартування 980-1050°С, витримка 15-30хв. і охолодження в підігрітому маслі або на повітрі (твердість при цьому буде в межах 53-56 НRC). Одразу ж після гартування (щоб уникнути самодовільного розтріскування) виріб необхідно піддавати відпуску на необхідну твердість:

а) 1-2 год при 150-370°С із охолодженням на повітрі або у воді на твердість 48-53 Н RC (для зняття напружень),

б) 1-4 год. при 600-760°С (для полегшення машинної обробки, але не для використання);

в) проміжному (високому) відпуску 2-6 год. при 735-900°С ізохолодженням на повітрі або у воді (205-225 НВ);

г) повному відпалу: 1-2 год при 870-900°С, повільне охолодження з піччю до 540-650°С і далі на повітрі або у воді (155-180 НВ).

Зазначені режими термічної обробки показали кращі результати в порівнянні із гартуванням з 1100°С, що часто рекомендується різними авторами; після відпуску при 450-550°С може трохи знизитися ударна в'язкість внаслідок чутливості сталі до відпускної крихкості. Однак це зменшення ударної в'язкості не так суттєве та практичного значення не має. Чутливість до відпускної крихкості змінюється в залежності від умов виплавки.

|

|

|

|

|

Дата добавления: 2015-08-31; Просмотров: 548; Нарушение авторских прав?; Мы поможем в написании вашей работы!