КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Курсовий проект 1 страница

|

|

|

|

з основи конструювання

на тему: «Привід стрічкового конвеєра»

Виконав: студент групи 1217ст

Павленко Д. С.

Перевірила: к.п.н., доцент

Андрєєва Н. Б.

Херсон 2014

Министерство образования и науки Украины

Национальный университет кораблестроения

имени адмирала Макарова

Херсонский филиал

РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту по дисциплине "Основы конструирования"

"Привод ленточного конвейера"

Выполнил: студент гр.1217ст Павленко Д.С.

Проверила: к.п.н., доцент Андреева Н.Б.

Херсон 2014

СОДЕРЖАНИЕ

СОДЕРЖАНИЕ

Введение …………………………………………………………………3

Техническое задание ……………………………………………………4

1. Определение ресурса приводного устройства………………………5

2. Выбор двигателя. Кинематический расчет привода ………………. 6

3. Выбор материалов зубчатых передач. Определение

допускаемых контактных и изгибных напряжений…………….......... 10

4. Расчет закрытой передачи……………………………………………13

5. Расчет открытой передачи……………………………………………20

6. Нагрузки валов редуктора……………………………………………24

7. Проектный расчет валов. Эскизная компоновка редуктора……......25

8. Выбор муфты………………………………………………………... 30

Список используемой литературы…………………………………….. 32

|

ВВЕДЕНИЕ

В данной работе производится расчет привода ленточного конвейера.

Основными требованиями, предъявляемыми к машине, являются: высокая производительность, надежность, технологичность, ремонтопригодность, минимальные габариты и масса, удобство эксплуатации, экономичность, техническая эстетика. Все эти требования учитываются в процессе проектирования и конструирования.

В ходе работы над проектом делается анализ назначения и условий, в которых находится каждая проектируемая деталь и выбирается более рациональное конструктивное решение с учетом монтажных, эксплуатационных и экономических требований. При проектировании производятся кинематические расчеты, определяются силы, действующие на звенья, производятся расчеты конструкций на прочность, решаются вопросы, связанные с выбором материала и наиболее технологичных форм деталей. Так же продумывается вопрос сборки и разборки узлов и машины в целом.

Вся работа выполняется в соответствии с действующими стандартами и нормами.

ТЕХНИЧЕСКОЕ ЗАДАНИЕ

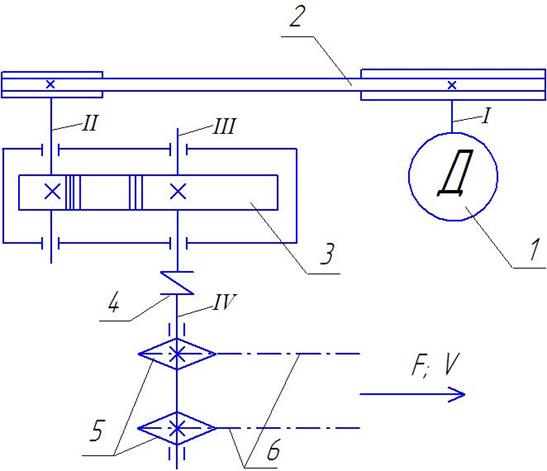

Схема привода

Элементы схемы:

1 – электродвигатель; 2 – плоскоременная передача;

3 – одноступенчатый редуктор с цилиндрический прямозубой передачей; 4 – упругая муфта с торообразной оболочкой; 5 – ведущие звездочки конвейера; 6 – тяговая цепь; I, II, III, IV – валы

Исходные данные:

| № п/п | Наименование параметра | Обозначение | Единицы измерения | Числовое значение |

| 1. | Тяговая сила цепи | F | кН | 4,2 |

| 2. | Скорость тяговой цепи | V | м/с | 0,55 |

| 3. | Шаг тяговой цепи | p | мм | |

| 4. | Число зубьев звездочки | z | - | |

| 5. | Срок службы привода | Lr | лет |

1. ОПРЕДЕЛЕНИЕ РЕСУРСА ПРИВОДНОГО УСТРОЙСТВА

1. ОПРЕДЕЛЕНИЕ РЕСУРСА ПРИВОДНОГО УСТРОЙСТВА

1.1. Определяем ресурс привода, ч,

Lh = 365´ Lr ´ t c´ L c,

где Lr – срок службы привода, лет; принимается согласно заданию;

t c – продолжительность смены; t c = 8 ч;

L c – число смен в сутки; L c = 2.

Lh = 365´5´8´2 = 29200 ч.

1.2. Принимаем время простоя машинного агрегата 15 % ресурса, тогда

Lh = 29200´(1 – 0,15) = 24820 ч.

1.3. Результаты выполнения раздела

| Место установки привода | Lr, лет | t c, ч | L c | Lh, ч | Характер нагрузки | Режим работы |

| общепромышленное | умеренные колебания | нереверсивный |

2. ВЫБОР ДВИГАТЕЛЯ. КИНЕМАТИЧЕСКИЙ РАСЧЁТ ПРИВОДА

2.1. Определение мощности и частоты вращения двигателя

2.1.1. Определяем требуемую мощность на ведущих звездочках конвейера

Р рм = F ´ V = 4,2´0,55 = 2,31 кВт.

2.1.2. Определяем общий КПД привода

h = hзп´hоп´hм´(hпк)2´(hпс)2,

где согласно [1; табл. 1.1, с. 6]:

hзп = 0,96 – КПД закрытой передачи (редуктор с цилиндрическими прямозубыми колесами);

hоп = 0,94 – КПД открытой передачи (ременная передача);

hм = 0,98 – КПД муфты;

hм = 0,98 – КПД муфты;

hпк = 0,99 – КПД подшипников качения (одна пара);

hпс = 0,98 – КПД подшипников скольжения.

h = 0,96´0,94´0,98´0,992´0,982 = 0,83.

2.1.3. Определяем требуемую мощность электродвигателя

2.1.4. По [1; табл. 24.9, с. 417] выбираем электродвигатель с ближайшей большей мощностью. Он имеет следующие характеристики:

- мощность Р ном = 3 кВт;

- марка АИР 112МВ8;

- синхронная частота вращения двигателя n c = 750 мин-1;

- номинальная (асинхронная) частота вращения двигателя n ном = 709 мин-1.

2.2. Определение передаточного числа привода и его ступеней

2.2.1. Определяем частоту вращения вала ведущих звездочек конвейера, мин-1,

,

,

где V – скорость тяговой цепи, м/с;

p – шаг тяговой цепи, мм;

z – число зубьев звездочки.

2.2.2. Определяем передаточное число привода

2.2.3. По [1; табл. 1.2, с. 7] принимаем передаточное число закрытой передачи (с цилиндрическими прямозубыми колесами)

u зп = 5,6.

2.2.4. Определяем передаточное число открытой передачи (ременная передача)

.

.

Проверяем это значение на соответствие [1; табл. 1.2, с. 7].

2.3. Определение силовых и кинематических параметров привода

2.3. Определение силовых и кинематических параметров привода

2.3.1. Мощность:

двигателя (вал I)

Р ном = 3 кВт;

быстроходного вала редуктора (вал II)

Р 1 = Р ном´hоп´hпк = 3´0,94´0,99 = 2,79 кВт;

тихоходного вала редуктора (вал III)

Р 2 = Р 1´hзп´hпк = 2,79´0,96´0,99 = 2,65 кВт;

вала ведущих звездочек конвейера (вал IV)

Р рм = Р 2´hм´(hпс)2 = 2,65´0,98´(0,98)2 = 2,49 кВт.

2.3.2. Частота вращения:

вала двигателя (вал I)

n ном = 709 мин-1;

быстроходного вала редуктора (вал II)

;

;

тихоходного вала редуктора (вал III)

;

;

вала ведущих звездочек конвейера (вал IV)

n рм = n 2 = 42,3 мин-1.

|

2.3.3. Угловая скорость:

вала двигателя (вал I)

;

;

быстроходного вала редуктора (вал II)

;

;

тихоходного вала редуктора (вал III)

;

;

вала ведущих звездочек конвейера (вал IV)

ωрм = ω2 = 4,43 с-1.

2.3.4. Вращающий момент на:

валу двигателя (вал I)

;

;

быстроходном валу редуктора (вал II)

Т 1 = Т дв´ u оп´hоп´hпк = 40,43´2,99´0,94´0,99 = 112,5 Н·м;

тихоходном валу редуктора (вал III)

Т 2 = Т 1´ u зп´hзп´hпк = 112,5´5,6´0,96´0,99 = 598,75 Н·м;

валу ведущих звездочек конвейера (вал IV)

Т рм = Т 2´hм´(hпс)2 = 598,75´0,98´(0,98)2 = 563,5 Н·м.

|

2.4. Результаты выполнения раздела

| Тип двигателя АИР 112МА8 Р ном = 2,2 кВт; n ном = 709 мин-1 | |||||||

| Параметр | Передача | Параметр | Вал | ||||

| закрытая (редуктор) | открытая | двигателя | редуктора | ведущих звездочек конвейера | |||

| Б | Т | ||||||

| Передаточное число u | 5,6 | 2,99 | Расчетная мощность Р, кВт | 2,79 | 2,65 | 2,49 | |

| Угловая скорость ω, с-1 | 74,2 | 24,82 | 4,43 | 4,43 | |||

| КПД h | 0,96 | 0,94 | Частота вращения n, мин-1 | 236,3 | 42,2 | 42,2 | |

| Вращающий момент Т, Н·м | 40,43 | 112,5 | 598,8 | 563,5 |

|

3. ВЫБОР МАТЕРИАЛОВ ЗУБЧАТЫХ ПЕРЕДАЧ.

ОПРЕДЕЛЕНИЕ ДОПУСКАЕМЫХ КОНТАКТНЫХ И ИЗГИБНЫХ НАПРЯЖЕНИЙ

3.1. По [1; табл. 2.1, с. 11] выбираем материал шестерни и колеса цилиндрической зубчатой передачи – сталь 40ХН с такими характеристиками:

для шестерни:

термообработка – улучшение;

твердость поверхности – 48…53 НВ;

предел текучести – σт = 750 МПа;

предельные размеры заготовки D пред = 200 мм и S пред = 125 мм;

для зубчатого колеса:

термообработка – улучшение;

твердость поверхности – 45…50 НВ;

предел текучести – σт = 750 МПа;

предельные размеры заготовки D пред = 125 мм и S пред = 80 мм.

3.2. Средняя твердость поверхности:

для шестерни

НВср = 0,5(НВmin+НВmax) = 0,5(48+53) = 50,5 НВ;

для зубчатого колеса

НВср = 0,5(НВmin+НВmax) = 0,5(45+50) = 47,5 НВ.

3.3. Базовые числа циклов нагружений:

для шестерни:

- при расчете на контактную прочность [1; с. 13]

NHG = 30НВср2,4 = 30´4952,4 = 87,9·106 ≤ 12·107;

- при расчете на изгиб [1; с. 15]

NFG = 4·106;

для зубчатого колеса:

- при расчете на контактную прочность [1; с. 13]

NHG = 30НВср2,4 = 30´4602,4 = 73,7·106 ≤ 12·107;

- при расчете на изгиб [1; с. 15]

NFG = 4·106.

3.4. Действительные числа циклов перемены напряжений:

для шестерни

N 1 = 60´ n 1´ Lh = 60´236,3´24820 = 351,9·106;

для зубчатого колеса

N 2 = N 1 / u зп = 351,9·106 / 5,6 = 62,84·106.

3.5. Коэффициенты долговечности для шестерни и зубчатого колеса при расчете:

- по контактным напряжениям [1; с. 13]

при N ≥ NHG ZN = 1,0;

- на изгиб [1; с. 15]

при N ≥ NFG YN = 1,0.

3.6. Для стали 40ХН и термообработки улучшением находим базовые значения допускаемых напряжений:

для шестерни:

- базовое допускаемое контактное напряжение (предел контактной выносливости) [1; табл. 2.2, с. 13]

[σ] Н lim = 17НВср+200 = 17´50,5+200 = 1060 МПа;

- базовое допускаемое напряжение изгиба (предел выносливости на изгиб) [1; табл. 2.3, с. 14]

[σ] F lim = 700МПа;

для зубчатого колеса:

- базовое допускаемое контактное напряжение [1; табл. 2.2, с. 13]

[σ] Н lim = 2НRCср+200 = 17´47.5+200 = 1008 МПа;

- базовое допускаемое напряжение изгиба [1; табл. 2.3, с. 14]

- базовое допускаемое напряжение изгиба [1; табл. 2.3, с. 14]

[σ] F lim = 1,75´НВср = 600 МПа.

3.7. Определяем допускаемые контактные напряжения:

для шестерни

[σ] Н 1 = [σ] Н lim´ ZN ´ ZR ´ Zv / SH = 700´1,0´0,95´1,0 / 1,1 = 605 МПа;

для зубчатого колеса

[σ] Н 2 = [σ] Н lim´ ZN ´ ZR ´ Zv / SH = 600´1,0´0,95´1,0 / 1,1 = 518 МПа,

где ZR – коэффициент, учитывающий влияние шероховатости сопряженных поверхностей зубьев; ZR = 0,95 [1; с. 13, 14];

Zv – коэффициент, учитывающий влияние окружной скорости; при малых окружных скоростях (v до 5 м/с) Zv = 1,0 [1; с. 14];

SH – коэффициент запаса прочности; для зубчатых колес с однородной структурой материала (в том числе и улучшенных) SH = 1,1 [1; с. 13].

3.8. Определяем допускаемые напряжения изгиба:

для шестерни

[σ] F 1 = [σ] F lim´ YN ´ YR ´ YA / SF = 605´1,0´1,0´1,0 / 1,7 = 356 МПа;

для зубчатого колеса

[σ] F 2 = [σ] F lim´ YN ´ YR ´ YA / SF = 518´1,0´1,0´1,0 / 1,7 = 305 МПа,

где YR – коэффициент, учитывающий влияние шероховатости переходной поверхности между зубьями; при зубофрезеровании YR = 1,0 [1; с. 15];

где YR – коэффициент, учитывающий влияние шероховатости переходной поверхности между зубьями; при зубофрезеровании YR = 1,0 [1; с. 15];

YA – коэффициент, учитывающий влияние двустороннего приложения нагрузки (реверса);при одностороннем приложении нагрузки (см. п. 1.3) YA = 1,0 [1; с. 15];

SF – коэффициент запаса прочности; SF = 1,7 [1; с. 15].

3.9. Результаты выполнения раздела

| Элемент передачи | Марка материала | D пред | Термообработка | Средняя твердость НВср | Предел текучести σт | Допускаемые напряжения | ||

| контактное [σ] Н | изгиба [σ] F | |||||||

| S пред | ||||||||

| МПа | ||||||||

| Шестерня | сталь 40ХН | улучшение | 50,5 | |||||

| Колесо | сталь 40ХН | улучшение | 47,5 | |||||

4. РАСЧЁТ ЗАКРЫТОЙ ПЕРЕДАЧИ

4. РАСЧЁТ ЗАКРЫТОЙ ПЕРЕДАЧИ

4.1. Проектный расчёт

4.1.1. Определяем главный параметр – межосевое расстояние

а'w = K (u зп + 1)  = 6´(5,6 + 1)´

= 6´(5,6 + 1)´  = 107,65 мм,

= 107,65 мм,

где K – коэффициент, зависящий от поверхностной твердости зубьев шестерни и колеса; при H 1 и H 2 ≤ 45 НRC (см. п. 3.2) K = 6 [1; с. 17].

4.1.2. Определяем окружную скорость

4.1.3. Для прямозубой цилиндрической зубчатой передачи при окружной скорости зубчатых колес до 2 м/с назначаем 9 степень точности по ГОСТ 1643-81 [1; табл. 2.5, с. 17]

n ст = 9.

4.1.4. Определяем коэффициент ширины венца; при симметричном расположении зубчатых колес относительно опор

ψ bа = 0,5 [1; с. 17];

4.1.5. Определяем коэффициент нагрузки в расчетах на контактную прочность

KН = KНv ´ KН β´ KН α = 1,06´1,02´1,06 = 1,15,

где KНv – коэффициент, учитывающий внутреннюю динамику нагружения; для принятой степени точности и твердости поверхности KНv = 1,06 [1; табл. 2.6, с. 17, 18];

KН β – коэффициент неравномерности (концентрации) распределения нагрузки по длине контактных линий

KН β = 1 + (KН β° – 1)´ KНw = 1 + (1,06 – 1)´0,26 = 1,02;

KН β° – коэффициент неравномерности распределения нагрузки в начальный период работы; для принятой схемы передачи, твердости поверхности зубьев колесаи коэффициента

ψ bd = 0,5ψ bа (u зп + 1) = 0,5´0,5´(5,6 + 1) = 1,65

KН β° = 1,06 [1; табл. 2.7, с. 19];

|

KНw – коэффициент, учитывающий приработку зубьев; для найденной окружной скорости и принятой твердости поверхности зубьев колеса KНw = 0,26 [1; табл. 2.8, с. 19];

KН α – коэффициент неравномерности распределения нагрузки между зубьями в связи с погрешностями изготовления

KН α = 1 + (KН α° – 1)´ KНw = 1 + (1,24 – 1)´0,26 = 1,06;

KН α° – коэффициент неравномерности распределения нагрузки между зубьями в связи с погрешностями изготовления в начальный период работы; для прямозубых передач

KН α° = 1 + 0,06(n ст – 5) = 1 + 0,06(9 – 5) = 1,24 ≤ 1,25.

4.1.6. Уточняем межосевое расстояние

аw ≥ Kа (u зп + 1)  = 450´(5,6 + 1)´

= 450´(5,6 + 1)´  = 165,23 мм,

= 165,23 мм,

где Kа – коэффициент межосевого расстояния; для прямозубых колес Kа = 450 [1; с. 17];

[σ] Н – допускаемое напряжение, которое для цилиндрических передач с прямыми зубьями принимается меньшим из допускаемых напряжений шестерни [σ] Н 1 и колеса [σ] Н 2 .

Полученное значение межосевого расстояния округляем до ближайшего большего числа по [1; табл. 24.1, с. 410]

аw = 170 мм.

4.1.7. Определяем делительный диаметр колеса

мм.

мм.

4.1.8. Ширина венца колеса

мм.

мм.

Ширину колеса после вычисления округляют в ближайшую сторону до целого числа по [1; табл. 24.1, с. 410].

4.1.9. Определяем коэффициент нагрузки в расчете по напряжениям изгиба

KF = KFv ´ KF β´ KF α = 1,08´1,05´1,24 = 1,41,

где KFv – коэффициент, учитывающий внутреннюю динамику нагружения; для принятой степени точности и твердости поверхности зубьев колеса KFv = 1,08 [1; табл. 2.9, с. 20];

KF β – коэффициент неравномерности распределения напряжений у основания зубьев по ширине зубчатого венца

KF β = 0,18 + 0,82 KН β° = 0,18 + 0,82´1,06 = 1,05;

KF α – коэффициент, учитывающий влияние погрешностей изготовления зубчатых колес KF α = KН α° = 1,24.

4.1.10. Определяем модуль зацепления (передачи) из условия прочности

мм,

мм,

где Km – коэффициент модуля; для прямозубых колес Km = 3400 [1; с. 20];

[σ] F – допускаемое напряжение, которое принимается меньшим из допускаемых напряжений шестерни [σ] F 1 и колеса [σ] F 2 .

Полученное значение округляем до стандартного в большую сторону [1; с. 21]

m = 1,0 мм.

|

4.1.11. Определяем суммарное число зубьев шестерни и колеса

,

,

где βmin – минимальный угол наклона зубьев; для прямозубых колес βmin = 0.

Полученное значение z Σ округляем в меньшую сторону до целого числа

4.1.12. Определяем число зубьев шестерни

Значение z 1 округляем в ближайшую сторону до целого числа.

4.1.13. Определяем число зубьев колеса

z 2 = z Σ – z 1 = 340 – 52 = 288.

4.1.14. Определяем фактическое передаточное число u ф и проверяем его отклонение от заданного; отклонение для одноступенчатых редукторов не должно превышать 3 %

;

;

4.1.15. Определяем фактические основные геометрические размеры передачи.

Основные размеры шестерни:

делительный диаметр

d 1 = m · z 1 /cosβ = 1,0´52/cos0 = 52,00 мм;

диаметр окружности вершин зубьев

da 1 = d 1 + 2 m = 52,00 + 2´1,0 = 54,00 мм;

диаметр окружности впадин зубьев

df 1 = d 1 – 2,5 m = 52,00 – 2,5´1,0 = 49,50 мм;

ширина венца

b 1 = b 2·(b 1 / b 2) = 85,00´1,06 = 90 мм.

где (b 1 / b 2) – соотношение, принимаемое по [3; с. 18] в зависимости от величины b 2 :

| при b 2, мм… | до 30 | Свыше 30 до 50 | Свыше 50 до 80 | Свыше 80 до 100 |

| (b 1 / b 2)……… | 1,1 | 1,08 | 1,06 | 1,05 |

Полученное значение округляем до целого в ближайшую сторону

b 1 = 90 мм.

Основные размеры зубчатого колеса:

Основные размеры зубчатого колеса:

делительный диаметр

d 2 = m · z 2 /cosβ = 1,0´288/cos0 = 288,00 мм;

d 2 = 2 аw – d 1 = 2´170 – 52,00 = 288,00 мм;

диаметр окружности вершин зубьев

da 2 = d 2 + 2 m = 288,00 + 2´1,0 = 290,00 мм;

диаметр окружности впадин зубьев

df 2 = d 2 – 2,5 m = 288,00 – 2,5´1,0 = 285,5 мм.

|

|

|

|

|

Дата добавления: 2015-08-31; Просмотров: 362; Нарушение авторских прав?; Мы поможем в написании вашей работы!