КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Курсовий проект 2 страница

|

|

|

|

|

4.2. Силы в зацеплении

4.2.1. Окружная сила

Ft = 2 Т 1´103/ d 1 = 2´112,5´103/52,00 = 4327 Н.

4.2.2. Радиальная сила

Fr = Ft· tgα/cosβ = 4327´tg20/cos0 = 1575 Н,

где α = 20° – угол зацепления.

4.2.3. Осевая сила

Fa = Ft· tgβ = 2800´tg0 = 0.

4.3. Проверочный расчёт

4.3.1. Проверяем межосевое расстояние

аw = (d 1 + d 2)/2 = (52,00 + 288,00)/2 = 170 мм.

4.3.2. Проверка зубьев колес по контактным напряжениям, МПа,

где Z σ – вспомогательный коэффициент; для прямозубых колес Z σ = 9600 [1; с. 23].

Условие прочности выполняется, т.к. недогрузка не превышает допустимой в 20 %.

4.3.3. Проверяем зубья шестерни и колеса по напряжениям изгиба.

4.3.3.1. Расчетное напряжение изгиба в зубьях колеса

где YFS 2 – коэффициент формы зуба колеса; при числе зубьев z 2 = 288 YFS 2 = 3,59 [1; табл. 2.10, с. 24];

|

Y β – коэффициент, учитывающий наклон зуба; для прямозубых передач Y β = 1 [1; с. 24];

Y ε – коэффициент, учитывающий перекрытие зубьев; при 9 степени точности передачи Y ε = 1 [1; с. 24].

Условие прочности выполняется.

Недогрузка

4.3.3.2. Расчетное напряжение изгиба в зубьях шестерни

где YFS 1 – коэффициент формы зуба шестерни; при числе зубьев z 1 = 50 YFS 1 = 3,66 [1; табл. 2.10, с. 24].

Условие прочности выполняется.

Недогрузка

|

4.4. Результаты выполнения раздела

| Проектный расчет | |||||||

| Параметр | Значение | Параметр | Значение | ||||

| Вид зубьев | прямозубая | Угол наклона зубьев β, ° | |||||

| Фактическое передаточное число u ф | 5,00 | ||||||

| Модуль зацепления m, мм | 1,0 | Межосевое расстояние аw, мм | |||||

| Число зубьев: шестерни z 1 колеса z 2 | Диаметры делительной окружности, мм: шестерни d 1 колеса d 2 | 52,00 288,00 | |||||

| Ширина зубчатого венца, мм: шестерни b 1 колеса b 2 | 90,00 85,00 | Диаметр окружности вершин, мм: шестерни dа 1 колеса dа 2 | 54,00 290,00 | ||||

| Силы в зацеплении, Н: окружная сила Ft радиальная сила Fr осевая сила Fa | Диаметр окружности впадин, мм: шестерни df 1 колеса df 2 | 49,5 285,5 | |||||

| Проверочный расчет | |||||||

| Параметр | Допускаемые значения | Расчетные значения | Недогрузка, % | ||||

| МПа | |||||||

| Контактные напряжения σ H | 492,8 | 4,9 | |||||

| Напряжения изгиба | шестерни σ F 1 | 262,7 | 26,2 | ||||

| колеса σ F 2 | 257,7 | 15,5 | |||||

5.  РАСЧЕТ ОТКРЫТОЙ ПЕРЕДАЧИ

РАСЧЕТ ОТКРЫТОЙ ПЕРЕДАЧИ

5.1. Проектный расчёт

5.1.1. Определяем диаметр ведущего шкива

где T дв = 29,6 Н·м – вращающий момент на валу ведущего шкива (см. п. 2.4).

Принимаем значение из стандартного ряда по ГОСТ 17383-73 [2, с. 120]

d 1 = 200 мм.

5.1.2. Определяем диаметр ведомого шкива

d 2 = d 1· u оп(1 – ε) = 200´2,99´(1 – 0,01) = 492,02 мм,

где ε – коэффициент скольжения ремня; для передач с регулируемым натяжением ремня ε = 0,01 [2, с. 120].

Полученное значение округляем до стандартного ближайшего числа [2, с. 120]

d 2 = 560 мм.

5.1.3. Определяем фактическое передаточное число u ф и проверяем его отклонение ∆ u ф от заданного u оп:

5.1.4. Определяем ориентировочное межосевое расстояние

а > 1,5(d 1 + d 2) = 1,5´(200 + 560) = 1140 мм.

5.1.5. Определяем расчетную длину ремня (без учета припуска на соединение концов)

Округляем до стандартного ближайшего числа [1, табл. 24.1, с. 410]

l = 3400 мм.

5.1.6. Уточняем значение межосевого расстояния

|

5.1.7. Определяем угол обхвата ремнем ведущего шкива

5.1.8. Определяем скорость ремня

,

,

где n ном = 709 мин-1 – частота вращения вала ведущего шкива (см. п. 2.4);

[ v ] = 35 м/с – допустимая скорость.

5.1.9. Определяем частоту пробегов ремня

U = 1000 v / l = 1000·7,42/3400 = 2,18 с-1 < [ U ],

где [ U ] = 15 с-1 – допустимая частота пробегов.

5.1.10. Определяем окружную силу, передаваемую ремнем,

5.1.11. Принимаем, что в передаче используется кожаный ремень по ГОСТ 18679-73, и определяем толщину ремня

δ ≤ 0,03 d 1 = 0,03·200 = 6 мм.

Принимаем толщину ремня δ = 3,5 мм [2, табл. 7.2, с. 120].

5.1.12. Определяем допускаемую удельную окружную силу на единицу площади поперечного сечения ремня

где [ k 0] – приведенная допустимая удельная окружная сила, МПа; для кожаных ремней [ k 0] = 2,2 МПа [2, с. 123];

C θ – коэффициент, учитывающий расположение передачи; для передач с автоматическим регулированием натяжения ремня C θ = 1 [2, с. 123];

C α – коэффициент, учитывающий влияние угла обхвата ремнем меньшего (ведущего) шкива

Cv – коэффициент, учитывающий влияние скорости ремня

Cp – коэффициент, учитывающий влияние режима работы; для ленточного конвейера Cp = 1 [2, табл. 7.4].

5.1.13. Определяем ширину ремня

Принимаем b = 50 мм [2, табл. 7.2, с. 120].

Принимаем b = 50 мм [2, табл. 7.2, с. 120].

5.1.14. Определяем площадь поперечного сечения ремня

А = δ· b = 4´50 = 200 мм2.

5.1.15. Определяем силу предварительного натяжения ремня

F 0 = А ·σ0 = 200´1,8 = 360 Н,

где σ0 = 1,8 МПа – напряжение от предварительного натяжения ремня [2, с. 121].

5.1.16. Определяем силы натяжения ведущей F 1 и ведомой F 2 ветвей ремня:

5.1.17. Определяем силу давления ремня на вал

5.2. Проверочный расчёт

Проверяем прочность ремня по максимальным напряжениям в сечении ведущей ветви, МПа,

Здесь σ1 – напряжение от растяжения

σи – напряжение от изгиба ремня

где E и – модуль продольной упругости при изгибе; для кожаных ремней E и = 150 МПа [2, с. 123];

σ v – напряжение от центробежной силы

где ρ = 1100…1200 кг/м3 – плотность материала ремня [2, с. 123];

[σmax] – допустимое максимальное напряжение; для кожаных ремней [σmax] = 7 МПа [2, с. 123].

Условие прочности выполняется.

|

5.3. Результаты выполнения раздела

| Параметр | Значение | Параметр | Значение |

| Тип ремня | Плоский кожаный | Межосевое расстояние а, мм | |

| Фактическое передаточное число u ф | 2,83 | ||

| Частота пробегов ремня U, с-1 | 2,18 | Диаметр ведущего шкива d 1, мм | |

| Толщина ремня δ, мм | Диаметр ведомого шкива d 2, мм | ||

| Ширина ремня b, мм | Максимальное напряжение в сечении ведущей ветви σmax, МПа | 5,87 | |

| Длина ремня l, мм | Сила предварительного натяжения ремня F 0 , Н | 360,0 | |

| Угол обхвата ремнем ведущего шкива α1 , ° | 165,7 | Сила давления ремня на вал F оп , Н | 714,25 |

|

6. НАГРУЗКИ ВАЛОВ РЕДУКТОРА

6.1. Определяем силы в зацеплении закрытой передачи

6.1.1. Силы в зацеплении на шестерне:

окружная

Ft 1 = Ft 2 = 4375 Н;

радиальная

Fr 1 = Fr 2 = 1593 Н.

6.1.2. Силы в зацеплении на колесе:

окружная

радиальная

где α = 20° – угол зацепления.

6.2. Определяем консольные силы:

от силы давления ремня на вал

F оп = 714,25 Н;

от муфты

6.3. Результаты выполнения раздела

| Силы, Н | |||

| В зацеплении закрытой передачи | Консольные | ||

| окружная Ft 1 = Ft 2 | радиальная Fr 1 = Fr 2 | от силы давления ремня на вал F оп | от муфты F м |

| 714,25 |

7. ПРОЕКТНЫЙ РАСЧЕТ ВАЛОВ. ЭСКИЗНАЯ КОМПОНОВКА РЕДУКТОРА

7. ПРОЕКТНЫЙ РАСЧЕТ ВАЛОВ. ЭСКИЗНАЯ КОМПОНОВКА РЕДУКТОРА

7.1. Определяем геометрические параметры ступеней валов

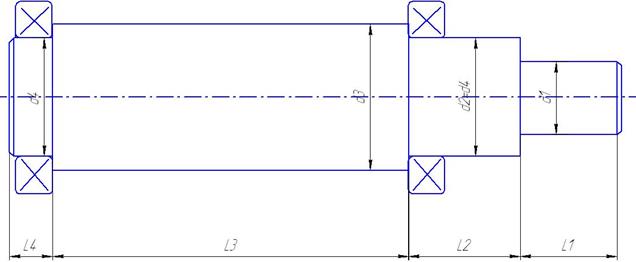

7.1.1. Быстроходный вал-шестерня (цилиндрическая) – рис. 7.1.

Рисунок 7.1. Эскиз быстроходного вала

7.1.1.1. Диаметр вала под шкив

Полученное значение округляем до ближайшего стандартного числа [1; табл. 24.1, с. 410]

d 1 = 38 мм.

7.1.1.2. Длина концевого участка вала под шкив

L 1 = 1,5 d 1 = 1,5´38 = 57,0 мм.

Полученное значение округляем до ближайшего стандартного числа [1; табл. 24.1, с. 410]

L 1 = 56 мм.

7.1.1.3. Диаметр вала под уплотнение крышки с отверстием и подшипник

d 2 = d 4 = d 1 + 2 t цил = 38 + 2·3,5 = 45,0 мм,

где t цил = 3,5 мм – высота буртика; принимается по [1; с. 42].

Полученное значение округляем до ближайшего стандартного для подшипников числа [1; с. 417 – 425]

d 2 = d 4 = 45 мм.

|

7.1.1.4. Длина промежуточного участка быстроходного вала цилиндрической передачи

L 2 = 1,4 d 2 = 1,4´45 = 63 мм.

Полученное значение округляем до ближайшего стандартного числа [1; табл. 24.1, с. 410]

L 2 = 63 мм.

7.1.1.5. Диаметр вала под шестерню

d 3 = d 2 + 3 r = 45 + 3´2,0 = 51,0 мм,

где r = 2,0 мм – координата фаски подшипника (см. п. 7.2.1).

Полученное значение округляем до ближайшего большего стандартного числа [1; табл. 24.1, с. 410]

d 3 = 53 мм.

7.1.1.6. Длина концевого участка быстроходного вала под подшипник

L 4 = B + c = 19 + 2,0 = 21,0 мм,

где B = 18 мм – ширина подшипника (см. п. 7.2.1);

с = 1,5…2,0 мм – надбавка.

Полученное значение округляем до ближайшего стандартного числа [1; табл. 24.1, с. 410]

L 4 = 21 мм.

7.1.1.7. Длина участка вала под шестерню определяется графически на эскизной компоновке и принимается из стандартного ряда по [1; табл. 24.1, с. 410]

L 3 = 180 мм.

7.1.2. Тихоходный вал (вал колеса) – рис. 7.2.

Рисунок 7.2. Эскиз тихоходного вала

7.1.2.1. Диаметр вала под полумуфту

Полученное значение округляем до ближайшего стандартного числа [1; табл. 24.1, с. 410] с учетом дальнейшего выбора устанавливаемой на этот вал полумуфты (п.10.2)

d 1 = 50 мм.

7.1.2.2. Длина концевого участка вала под полумуфту

L 1 = 1,5 d 1 = 1,5´50 = 75 мм.

Полученное значение округляем до ближайшего стандартного числа [1; табл. 24.1, с. 410] с учетом дальнейшего выбора устанавливаемой на этот вал полумуфты (п.10.2)

L 1 = 90 мм.

7.1.2.3. Диаметр вала под уплотнение крышки с отверстием и подшипник

d 2 = d 4 = d 1 + 2 t цил = 50 + 2·4,0 = 58,0 мм,

где t цил = 3,5 мм – высота буртика; принимается по [1; с. 42].

Полученное значение округляем до ближайшего стандартного для подшипников числа [1; с. 417 – 425]

d 2 = d 4 = 60 мм.

7.1.2.4. Длина промежуточного участка тихоходного вала

L 2 = 1,2 d 2 = 1,2´60 = 72,0 мм.

Полученное значение округляем до ближайшего стандартного числа [1; табл. 24.1, с. 410]

L 2 = 72 мм.

7.1.2.5. Диаметр вала под зубчатое колесо

d 3 = d 2 + 3 r = 60 + 3´2 = 66 мм,

где r = 2,5 мм – координата фаски подшипника (см. п. 7.2.2).

Полученное значение округляем до ближайшего большего стандартного числа [1; табл. 24.1, с. 410]

d 3 = 67 мм.

7.1.2.6. Длина концевого участка тихоходного вала под подшипник

L 4 = B + c = 22 + 2,0 = 24,0 мм,

где B = 21 мм – ширина подшипника (см. п. 7.2.2);

с = 1,5…2,0 мм – надбавка.

Полученное значение округляем до ближайшего стандартного числа [1; табл. 24.1, с. 410]

Полученное значение округляем до ближайшего стандартного числа [1; табл. 24.1, с. 410]

L 4 = 24 мм.

7.1.2.7. Длина участка вала под зубчатое колесо определяется графически на эскизной компоновке и принимается из стандартного ряда по [1; табл. 24.1, с. 410]

L 3 =190 мм.

7.2. Предварительно выбираем подшипники качения

7.2.1. Быстроходный вал-шестерня (цилиндрическая)

Подшипники шариковые радиально-упорные однорядные ГОСТ 831-75.

Легкая серия 36209 [1, табл. 24.15, с. 421].

Размеры, мм: d = 45; D = 85; B = 19; r = 2,0; r 1 = 1,0.

Грузоподъемность, кН: Сr = 41,2; C 0 r = 25,1.

7.2.2. Тихоходный вал

Подшипники шариковые радиальные однорядные ГОСТ 8338-75.

Легкая серия 212 [1, табл. 24.10, с. 417].

Размеры, мм: d = 60; D = 110; B = 22; r = 2.

Грузоподъемность, кН: Сr = 52; C 0 r = 31,0.

7.3. Конструктивные размеры закрытой передачи

7.3.1. Определяем расстояние между внешними поверхностями деталей передачи

L = dа 1 + dа 2 = 54,00 + 290,00 = 344,00 мм.

7.3.2. Определяем зазор

Полученное значение округляем до ближайшего целого числа

а = 10 мм.

7.3.3. Определяем расстояние между дном корпуса и поверхностью колес

b 0 ≥ 3 a = 3´10 = 30 мм.

7.4. Выполняем эскизный проект редуктора в масштабе 1:1 на миллиметровой бумаге.

7.5. Результаты выполнения раздела

| Вал | Размер вала, мм | Подшипники | |||||||

| d 1 | d 2 | d 3 | d 4 | Типоразмер | Размер, мм | Грузоподъёмность, кН | |||

| d ´ D ´ B | динамическая Сr | статическая C 0 r | |||||||

| L 1 | L 2 | L 3 | L 4 | ||||||

| Быстроходный | Роликовые конические 36209 ГОСТ 831-75 | 45´85´19 | 41,2 | 25,1 | |||||

| Тихоходный | Шариковые радиальные 212 ГОСТ 8338-75 | 60´110´22 | |||||||

8. ВЫБОР МУФТЫ

8.1. Определяем расчетный момент

Т р = Кр´ Т 2 = 1,2´598,75 = 718,5 Н·м,

где Кр – коэффициент режима, учитывающий условия эксплуатации. Для ленточных конвейеров принимаем Кр = 1,2 [2; табл. 11.3, с. 272].

8.2. Выбираем муфту, исходя из диаметра тихоходного вала под полумуфту d 1 = 45 мм (см. п. 7.1.2.1) и из условия

Т р < [ T ],

где [ T ] – допускаемое значение вращающего момента, приведенное для каждой муфты в справочных данных.

Также при выборе муфты необходимо учитывать частоту вращения тихоходного вала редуктора (закрытой передачи) n 2 = 51,8 мин-1 (см. п. 2.4) и принятую в п. 7.1.2.2 длину концевого участка вала под полумуфту L 1 = 90 мм.

Выбираем муфту упругую с торообразной оболочкой 500-45-2 ГОСТ 20884-82 [2; табл. 11.7, с. 280, 281] с допускаемым вращающим моментом [ T ] = 500 Н·м и максимально допускаемой частотой вращения [ n ] = 26 с-1= 1560 мин-1.

Размеры муфты (рис. 10.1):

d = d 1 = 50 мм; D = 320 мм; l цил = 84 мм; L цил = 280 мм.

Допускаемые смещения:

осевое – 3,6 мм;

радиальное – 3,0 мм;

угловое – 1°30´.

Материал полумуфт – Ст3 (ГОСТ 380–71); материал упругой оболочки – резина с пределом прочности при разрыве не менее 10 МПа.

Рисунок 8.1 Муфта упругая с торообразной оболочкой

Рисунок 8.1 Муфта упругая с торообразной оболочкой

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин: Учеб. пособие для техн. спец. вузов. – 7-е изд., испр. – М.: Высш. шк., 2001. – 447 с.

2. Курсовое проектирование деталей машин: Учеб. пособие для учащихся машиностроительных специальностей техникумов/ С.А. Чернавский, К.Н. Боков, И.М. Чернин и др. – 2-е изд., перераб. и доп. – М.: Машиностроение, 1987. – 416 с.

3. Дунаев П.Ф., Леликов О.П. Детали машин. Курсовое проектирование: Учеб. пособие для машиностроит. спец. техникумов. – 2-е изд., перераб. и доп. – М.: Высш. шк., 1990. – 399 с.

4. А.Е.Шейнблит. Курсовое проектирование деталей машин. – М.: Высшая школа, 1999. – 432 с.

5. Детали машин и основы конструирования: Учебное пособие/ ред.М.Н.Ерохин. – М.: Колос С, 2004. – 462 с.

6. Д.В.Чернилевский. Проектирование приводов технологического оборудования: Учеб.пособие. – 3-е изд., испр. – М.: Машиностроение, 2003. – 560 с.

7. В.Г.Клоков. Расчет и проектирование деталей передач, в 2-х ч. Ч 2: Учебное пособие для выполнения курс.проекта по деталям машин. – М.: МГИУ, 2001. – 55 с.

8. Расчет зубчатых передач: Учеб.пособие для выполнения курсового проекта. В 2-х ч. Ч.1. – М.: МГИУ, 2000. – 52 с.

9.В.И. Анурьев. Справочник конструктора машиностроителя. Том2 – М.: Машиностроение, 200. – 900 с.

|

|

|

|

|

Дата добавления: 2015-08-31; Просмотров: 455; Нарушение авторских прав?; Мы поможем в написании вашей работы!