КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Явления, сопутствующие стружкообразованию

|

|

|

|

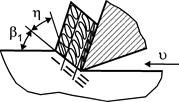

Структура стружки

В связи с тем, что образование стружки связано с пластической деформацией сдвига, то в стружке образуется текстура, то есть направленная вытянутость зерен металла по отношению к плоскости сдвига.

Металлографический анализ стружки показал наличие в ней

Рис. 19. Структура стружки

Рис. 19. Структура стружки

|

трех характерных зон (рис 19):

I – зона текстурированного слоя стружки, то есть слоя с определенной направленной вытянутостью зерен. Угол текстуры составляет  = 10…20о;

= 10…20о;

II – зона с завихренной текстурой. Данный слой образуется в результате тормозящего воздействия стружки о переднюю поверхность инструмента. В этой зоне наблюдается двойная пластическая деформация;

III – прирезцовый слой, в котором текстура полностью разрушена. Данный слой при определенных условиях резания (сверхскоростное резание) становится текущим.

Рис. 20. Схема усадки стружки

Рис. 20. Схема усадки стружки

|

Рассмотренному выше процессу стружкообразования всегда в большей или меньшей мере сопутствуют усадка стружки и наклеп.

Усадка стружки – это изменение размеров стружки по сравнению с размерами срезаемого объема материала заготовки.

Пусть срезаемый объем  материала заготовки, площадь которого АBCD, имеет толщину

материала заготовки, площадь которого АBCD, имеет толщину  , ширину

, ширину  и длину

и длину  (рис. 20), то есть

(рис. 20), то есть  . В процессе резания режущий клин переместится из положения I в положение II, т.е. из точки D в точку A. При этом он деформирует рассматриваемый объем материала и переведет его в стружку. В процессе деформации фигура ABCD трансформируется в фигуру ABFK. Объем снимаемого материала до и после деформации останется неизменным, т.е.

. В процессе резания режущий клин переместится из положения I в положение II, т.е. из точки D в точку A. При этом он деформирует рассматриваемый объем материала и переведет его в стружку. В процессе деформации фигура ABCD трансформируется в фигуру ABFK. Объем снимаемого материала до и после деформации останется неизменным, т.е.

;

;  ;

;

где  - объем стружки,

- объем стружки,  - толщина образовавшейся стружки;

- толщина образовавшейся стружки;  - ширина образовавшейся стружки,

- ширина образовавшейся стружки,  - длина стружки;

- длина стружки;  - коэффициенты полноты (сплошности) стружки (для непрерывной стружки

- коэффициенты полноты (сплошности) стружки (для непрерывной стружки  = 1, для элементной

= 1, для элементной  = 0,6…0,8).

= 0,6…0,8).

Для количественной оценки напряженного состояния в зоне резания вводят специальные коэффициенты: коэффициент продольной усадки стружки -  , коэффициент усадки стружки по толщине -

, коэффициент усадки стружки по толщине -  и коэффициент усадки стружки по ширине -

и коэффициент усадки стружки по ширине -  . Данные коэффициенты зависят от условий резания, а их величины обычно составляют:

. Данные коэффициенты зависят от условий резания, а их величины обычно составляют:  ;

;  ;

;  . Для практических целей обычно используют коэффициент продольной усадки стружки, так как он изменяется в более широком диапазоне.

. Для практических целей обычно используют коэффициент продольной усадки стружки, так как он изменяется в более широком диапазоне.

При отрицательной усадке стружки, т.е. когда  , скорость перемещения стружки по передней поверхности инструмента может превышать скорость резания в 2 раза, что следует из выражения

, скорость перемещения стружки по передней поверхности инструмента может превышать скорость резания в 2 раза, что следует из выражения

откуда

откуда

где  - время перемещения инструмента на расстояние

- время перемещения инструмента на расстояние  и время образования стружки длиной

и время образования стружки длиной  ,

,  - скорость резания,

- скорость резания,  - скорость перемещения стружки по передней поверхности инструмента.

- скорость перемещения стружки по передней поверхности инструмента.

Увеличение скорости стружки по сравнению со скоростью резания приводит к возрастанию температуры в зоне резания и более быстрому износу инструмента. Отрицательная усадка стружки имеет место при обработке труднообрабатываемых материалов и титановых сплавов.

Наклеп. Из рассмотренного выше механизма образования стружки видно, что упругая и пластическая деформации, имеющие место при резании, распространяются не только впереди режущего клина, но и заходят под срезаемый слой заготовки на глубину  (см. рис. 18). В связи с этим после прохождения инструмента поверхностный слой заготовки становится пластически деформированным - упрочненным. Его твердость заметно выше твердости исходного материала. Это явление процесса резание называется наклепом, а поверхностный слой заготовки повышенной твердости - наклепанным поверхностным слоем.

(см. рис. 18). В связи с этим после прохождения инструмента поверхностный слой заготовки становится пластически деформированным - упрочненным. Его твердость заметно выше твердости исходного материала. Это явление процесса резание называется наклепом, а поверхностный слой заготовки повышенной твердости - наклепанным поверхностным слоем.

Для количественной оценки наклепа вводятся такие параметры, как глубина наклепа  , степень наклепа

, степень наклепа  и градиент наклепа

и градиент наклепа  . Степень наклепа определяется по формуле

. Степень наклепа определяется по формуле

.

.

Рис. 21. Зависимость изменения

наклепа по глубине поверхностного слоя

Рис. 21. Зависимость изменения

наклепа по глубине поверхностного слоя

|

где  - максимальная микротвердость поверхности заготовки, МП а;

- максимальная микротвердость поверхности заготовки, МП а;  - исходная микротвердость поверхности заготовки, МП а.

- исходная микротвердость поверхности заготовки, МП а.

В свою очередь градиент наклепа определяется по формуле

где

где  - глубина наклепа, мм.

- глубина наклепа, мм.

Для определения  ,

,  ,

,  проводят измерение микротвердости по глубине поверхностного слоя на специально подготовленных косых срезах, по результатам которых строят графики подобные представленному на рис. 21. Затем, используя данные графики, определяют вышеуказанные параметры.

проводят измерение микротвердости по глубине поверхностного слоя на специально подготовленных косых срезах, по результатам которых строят графики подобные представленному на рис. 21. Затем, используя данные графики, определяют вышеуказанные параметры.

|

|

|

|

|

Дата добавления: 2017-01-13; Просмотров: 451; Нарушение авторских прав?; Мы поможем в написании вашей работы!