КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Тепловые явления при резании металлов

|

|

|

|

Силы резания

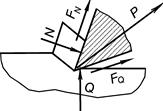

Рис. 24. Схема сил, дейст-

вующих на режущий клин

Рис. 24. Схема сил, дейст-

вующих на режущий клин

|

В процессе обработки заготовки на режущий клин инструмента воздействуют (рис. 24):  - сила нормального давления, действующая на его переднюю поверхность со стороны срезаемого слоя заготовки;

- сила нормального давления, действующая на его переднюю поверхность со стороны срезаемого слоя заготовки;  - сила трения передней поверхности инструмента о стружку;

- сила трения передней поверхности инструмента о стружку;  - сила упругого восстановления, действующая со стороны обработанной поверхности заготовки на заднюю поверхность инструмента за счет упругой деформации материала;

- сила упругого восстановления, действующая со стороны обработанной поверхности заготовки на заднюю поверхность инструмента за счет упругой деформации материала;  - сила трения задней поверхности инструмента о обработанную

- сила трения задней поверхности инструмента о обработанную

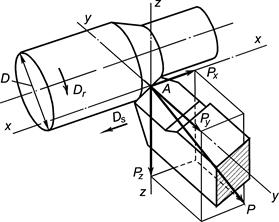

Рис. 25. Схема разложения результирующей

силы

Рис. 25. Схема разложения результирующей

силы  на составляющие на составляющие  , ,  , ,

|

поверхность. Считая клин абсолютно жестким телом, можно после сложения всех сил получить общую равнодействующую силу  , являющуюся силой сопротивления резания. Для удобства расчета технологических параметров процесса резания силу

, являющуюся силой сопротивления резания. Для удобства расчета технологических параметров процесса резания силу  раскладывают на составляющие: главную составляющую силу резания

раскладывают на составляющие: главную составляющую силу резания  , нагружающую коробку скоростей станка; радиальную составляющую силу резания

, нагружающую коробку скоростей станка; радиальную составляющую силу резания  , определяющую величину отжима инструмента от заготовки и влияющую на точность обработки; осевую составляющую силу резания

, определяющую величину отжима инструмента от заготовки и влияющую на точность обработки; осевую составляющую силу резания  , нагружающую коробку подач станка (рис. 25). Знание этих сил позволяет рассчитать конструктивные элементы станка на прочность, жесткость и виброустойчивость, а также решить ряд инженерных и технологических задач. Например, знание составляющих силы резания позволяет выполнить расчет державки резца на прочность, определить момент сопротивлению резанию

, нагружающую коробку подач станка (рис. 25). Знание этих сил позволяет рассчитать конструктивные элементы станка на прочность, жесткость и виброустойчивость, а также решить ряд инженерных и технологических задач. Например, знание составляющих силы резания позволяет выполнить расчет державки резца на прочность, определить момент сопротивлению резанию  , определить режим резания, обеспечивающий обработку заготовки с погрешностью, не превышающей заданный допуск, определить эффективную мощность, затрачиваемую на процесс резания и т.д.

, определить режим резания, обеспечивающий обработку заготовки с погрешностью, не превышающей заданный допуск, определить эффективную мощность, затрачиваемую на процесс резания и т.д.

Для осуществления процесса резания необходимо выполнение следующих условий:

;

;  ,

,

где  - диаметр заготовки;

- диаметр заготовки;  - крутящий момент на шпинделе

- крутящий момент на шпинделе

станка;  - сила допустимая механизмом подач станка.

- сила допустимая механизмом подач станка.

Составляющие силы резания могут быть определены на ос-

основе использования аналитических зависимостей и экспериментальным путем.

В связи с тем, что процесс резания представляет собой комплекс чрезвычайно сложных физико-механических явлений, зависящих от множества факторов, которые в настоящее время изучены не в полной мере, аналитические зависимости для определения составляющих силы резания не обеспечивают необходимую точность расчетов. Поэтому на практике наибольшее применение нашли эмпирические зависимости для расчета сил резания, полученные на основе экспериментальных данных.

Для экспериментального определения составляющих силы резания применяют специальные устройства, называемые динамометрами.

Эмпирические зависимости для расчета сил резания имеют вид

;

;

;

;

,

,

где  - постоянный коэффициент, учитывающий конкретные условия обработки заготовки;

- постоянный коэффициент, учитывающий конкретные условия обработки заготовки;  - глубина резания;

- глубина резания;  - подача;

- подача;  - скорость резания;

- скорость резания;  - показатели степеней.

- показатели степеней.

Для того, чтобы использовать данные зависимости для других условий обработки, необходимо использовать поправочные коэффициенты на измененные условия резания:  - коэффициент, учитывающий свойства обрабатываемого материала;

- коэффициент, учитывающий свойства обрабатываемого материала;  - коэффициент, учитывающий состояние обрабатываемого материала;

- коэффициент, учитывающий состояние обрабатываемого материала;  - коэффициент, учитывающий влияние переднего угла;

- коэффициент, учитывающий влияние переднего угла;  - коэффициент, учитывающий влияние главного угла в плане;

- коэффициент, учитывающий влияние главного угла в плане;  - коэффициент, учитывающий влияние радиуса при вершине;

- коэффициент, учитывающий влияние радиуса при вершине;  - коэффициент, учитывающий влияние смазывающе-охлаждающего технологического средства;

- коэффициент, учитывающий влияние смазывающе-охлаждающего технологического средства;  - коэффициент, учитывающий износ инструмента.

- коэффициент, учитывающий износ инструмента.

Тогда  .

.

Общее тепловыделение в процессе резания  (Вт) является результатом трансформации в теплоту механической работы деформации в зоне резания, а также работы трения на контактных поверхностях инструмента. В теплофизических расчетах принимают обычно

(Вт) является результатом трансформации в теплоту механической работы деформации в зоне резания, а также работы трения на контактных поверхностях инструмента. В теплофизических расчетах принимают обычно

,

,

где  -главная составляющая силы резания, Н;

-главная составляющая силы резания, Н;  - скорость резания, м/с.

- скорость резания, м/с.

В свою очередь

,

,

где  ,

,  ,

,  - соответственно мощности источников, возникающих как результат перехода в теплоту работы деформации и работы трения на передней и задней поверхностях инструмента, Вт (рис.26).

- соответственно мощности источников, возникающих как результат перехода в теплоту работы деформации и работы трения на передней и задней поверхностях инструмента, Вт (рис.26).

В соответствии с законами механики мощность теплообразующих источников может быть рассчитана по формулам [10]

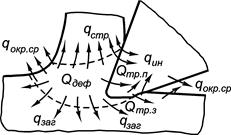

Рис. 26. Схема распределения

тепловых потоков

Рис. 26. Схема распределения

тепловых потоков

|

;

;

;

;  .

.

Теплота, распространяясь по технологической системе, расходуется на нагревание инструмента  , стружки

, стружки  , заготовки

, заготовки  и рассеивается в окружающую среду

и рассеивается в окружающую среду  :

:

.

.

Количественные значения тепловых потоков зависят от различных условий резания и обычно составляют:

;

;  ;

;

;

;  .

.

Зная эти соотношения при различных видах обработки можно сознательно управлять вышеуказанными тепловыми потоками и соответственно распределением теплоты.

Для определения основных характеристик теплонапряженности процесса резания применяются экспериментальные и расчетные методы. Общее количество теплоты, выделившееся при резании, количество теплоты, ушедшее в стружку, заготовку и инструмент, можно определить с помощью калориметра. Сущность метода калориметрирования заключается в том, что перед началом обработки инструмент и заготовку помещают в изолированный объем (калориметр). После чего измеряют их начальную температуру. Затем измеряют температуру инструмента и стружки после обработки. Зная их массу и удельную теплоемкость можно определить количества тепла, выделившееся в единицу времени.

Для определения температур в зоне резания используют различные методы.

Метод по цветам побежалости. Этот метод используется для определения средней температуры стружки. В зависимости от количества теплоты, выделившейся в зоне резания, образовавшаяся стружка имеет различный цвет, который называют цветом побежалости. По цвету побежалости при использовании соответствующих таблиц можно определить среднюю температуру стружки. Несмотря на свою простоту, данный метод дает значительные погрешности, связанные с тем, что определяется только температура окисленной поверхности стружки.

Метод термокрасок. Данный метод применяется для определения поверхностной температуры, нагретых частей инструмента, он прост, нагляден, но не обеспечивает высокую точность измерения температуры. Специальная термочувствительная краска наносится тонким слоем на поверхности инструмента. Тепло, концентрирующееся в определенном месте инструмента, изменяет цвет краски. Каждая краска имеет определенную шкалу «цвет-температура», позволяющую определить зоны изменения температуры рабочей части инструмента. К недостатку метода относится также то, что он не позволяет определить температуру контактных или близких к ней поверхностей.

Метод термопар. Измерение температур в узких областях зоны резания с помощью термопар было впервые предложено Я.Г. Усачевым в 1912 году.

Рис. 27. Схема

искусственной

термопары

Рис. 27. Схема

искусственной

термопары

Рис. 28. Схема

полуискусственной

термопары

Рис. 28. Схема

полуискусственной

термопары

|

В настоящее время используют три вида термопар: «искусственные термопары», «полуискусственные термопары» и «естественные термопары».

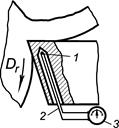

В случае применения «искусственной термопары» (рис. 27) в необходимом месте режущей части инструмента просверливается отверстие, в которое вставляется термопара, состоящая из двух изолированных проводников диаметром 0,3…0,5 мм (хромель-копель, хромель-алюмель). Спай термопары 1 располагают как можно ближе к нагретым поверхностям инструмента, а холодные концы 2 выводятся к гальванометру 3 или другому регистрирующему прибору, например, осциллографу. О температуре судят по показанию прибора, регистрирующего значение термоэлектродвижущей силы (термо-ЭДС). Преимуществом данной термопары является возможность измерения температуры по глубине инструмента, а недостатком – невозможность измерения температуры на поверхности.

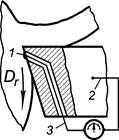

При использовании «полуискусственной термопары» (рис. 28) один изолированный проводник 1 выводится на заднюю или переднюю поверхность инструмента и расклепывается или приваривается. Вторым проводником является тело инструмента. Преимуществом данной термопары является возможность измерения температуры на рабо-

Рис. 29. Схема

естественной

термопары:

Рис. 29. Схема

естественной

термопары:

|

чих поверхностях инструмента, а недостатком – невозможность использования инструмента для дальнейшей работы.

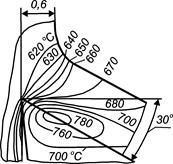

Рис. 30. Температурное поле в зоне резания стали 45, полученное радиационно-оптическим методом:

Рис. 30. Температурное поле в зоне резания стали 45, полученное радиационно-оптическим методом:  = 23 м/мин, а =0,6 мм, = 23 м/мин, а =0,6 мм,  = 30о = 30о

|

Использование «естественной термопары» позволяет измерять температуру резания без применения специальных проводников и доработки инструмента. В этом случае проводниками являются заготовка и инструмент, которые тщательно изолируются, а горячим спаем место контакта режущего клина с заготовкой 1 (рис. 29). Так как при механической обработке инструмент и деталь всегда перемещаются (вращательное движение, поступательное и т.д.), то для передачи термотока от горячего спая к неподвижному регистрирующему прибору 5 необходимо помимо проводников 2 и 3 применять специальные конструкции термосъемников 4.

Радиационно-оптические и фотоэлектрические методы. Эти методы дают возможность получить представление о распределении температур в зоне резания путем регистрации ее теплового излучения (рис. 30). Методы связаны с применением сложных оптических установок или фотоэлектрических датчиков и нашли применение при экспериментальных исследованиях процессов резания материалов.

Метод структурного анализа. Под действием температуры в металлах происходят структурно-фазовые превращения и изменяется микротвердость. Эти явления используются в методе исследования температурного поля по анализу микроструктуры и измерения микротвердости. Для этого необходимо знать температуру и время структурных превращений в различных материалах. Метод позволяет построить изотермы на передней и задней поверхностях режущего инструмента.

На основании большого количества экспериментов созданы эмпирические зависимости для расчета температуры в зоне резания. В этих формулах, также как в формулах для определения составляющих силы резания, температура является функцией многих переменных, характеризующих условия обработки, режимы резания, геометрические параметры инструмента и свойства материалов. Эмпирические зависимости имеют вид

,

,

где  - коэффициент, учитывающий конкретные условия резания;

- коэффициент, учитывающий конкретные условия резания;  - глубина резания;

- глубина резания;  - подача;

- подача;  - скорость резания;

- скорость резания;  - показатели степеней.

- показатели степеней.

Очень важным для теории и практики механической обработки является разработка методов расчета температурного поля в зоне резания. Как правило, решение задач подобного рода осуществляется на основе решения линейного или нелинейного дифференциального уравнения теплопроводности при определенных начальных и граничных условиях.

Линейное дифференциальное уравнение теплопроводности для движущегося по поверхности заготовки теплового источника имеет вид

,

,

где  - температура;

- температура;  - время;

- время;  - коэффициент температуропроводности;

- коэффициент температуропроводности;  ,

,  ,

,  - проекции на оси координат вектора скорости движения теплового источника;

- проекции на оси координат вектора скорости движения теплового источника;  ,

,  ,

,  - координаты точек;

- координаты точек;  - оператор Лапласа.

- оператор Лапласа.

Для решения дифференциальных уравнений в настоящее время наиболее широко используется метод источников (метод функций Грина), позволяющий путем сравнительно несложных преобразований представить температурное поле в виде определенного интеграла или сходящегося ряда и решить линейные, плоские, а также пространственные задачи распространения тепла в инструменте, стружке и заготовке.

Профессором А.Д. Макаровым сформулировано положение, согласно которому для каждой пары «инструмент - заготовка» существует оптимальная температура резания [8]. При этой температуре износ инструмента будет минимальным, а стойкость инструмента будет наибольшей. На основании этого положения установлен порядок назначения режимов резания:

- назначается максимально возможная глубина резания;

- рассчитывается максимально возможная технологическая подача;

- рассчитывается скорость резания исходя из значения оптимальной температуры резания.

|

|

|

|

|

Дата добавления: 2017-01-13; Просмотров: 460; Нарушение авторских прав?; Мы поможем в написании вашей работы!