КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Разработка технологического процесса сборки, монтажа и испытания

|

|

|

|

Технологический процесс разрабатывается последовательно по этапам:

а) выбор методов сборки, монтажа, испытания и контроля;

б) разработка технологической схемы сборки, монтажа и испытания;

в) проектирование укрупненного технологического процесса сборки (либо монтажа и испытаний) части отсека или отдельно его узла.

На основании конструктивного чертежа и требований к геометрической точности конструкции, герметичности, взаимозаменяемости основных разъемов, антикоррозийной и тепловой защиты, габаритов, материала и других конструктивно-технологических параметров дипломант с помощью литературных источников [1], [2], [3] и [б] и материалов, имеющихся на предприятии, где он проходит преддипломную практику, выбирает и обосновывает методы сборки, сборочные базы, последовательность сборки, необходимое оборудование, технологическое оснащение, средства механизации и автоматизации и т.д.

Например, если к сухому отсеку предъявлены высокие требования геометрической точности, то обоснованным и оправданным для малогабаритного отсека будет выбор метода сборки с базой "внешняя поверхность обшивки", а для крупногабаритного - сборка по координатно-фиксирующим отверстиям (КФО). При требовании высокой герметичности топливного бака оправданным будет выбор одного из способов масс-спектрометрического метода контроля герметичности и т.д. Результаты обоснования и выбора методов сборки, монтажа и испытания кратко формулируются и излагаются в пояснительной записке.

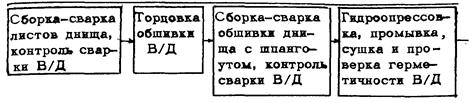

Сборка В/Д I этап

Сборка Н/Д II этап

Сборка Н/Д II этап

Сборка обечаек III этап

Сборка обечаек III этап

| Сборка бака в приспособленки IV этап | Внестапелъная сборка бака V этап |

|

Примечание. Схема предусматривает контроль и испытание каждого узла перед передачей его на последующие операции.

Рис.1. Типовая технологическая схема сборки-сварки и испытания бака.

Разрабатываемая технологическая схема сборки отсека должна охватывать сборочные, монтажные, испытательные и контрольные операции, начиная со сборки элементарных узлов до выпуска из цеха окончательно собранного, испытанного и проконтролированного узла или отсека. Это положение обосновывается тем, что испытательные и контрольные операции являются неотъемлемой частью любого технологического процесса. Значение испытательных и контрольных операций имеет особое значение при производстве ЛА, так как именно от этих процессов зависит качество ЛА.

Пример оформления типовой технологической схемы сборки-сварки и испытания бака приведен на рис.1. Как видно из схемы, в технологической последовательности указаны основные операции сборки-сварки и испытания, а также, что при выполнении технологического процесса сборки-сварки верхнего днища (В/Д1 I этап), нижнего днища (Н/Д II этап) и обечаек (III этап) предусмотрен параллельный метод, а при выполнении операций этапов IV и V - последовательный метод. Схема сборки может быть представлена в виде текста и эскизов, как это показано для сборки сотового блока на табл.8.1 [6], либо в виде эскизов в аксонометрии, как это показано для сборки агрегата панелированной конструкции на рис.22.6 [1].

Таким образом, схема сборки разрабатывается на весь узел, отсек или систему ЛА независимо от его сложности, габаритов и т.д. На схеме сборки находят свое отображение основные этапы сборки, основные технологические операции каждого этапа и последовательность их выполнения. Из схемы сборки видны выбранные технологические методы и способы выполнения основных операций, а также методы контроля. При разработке схемы сборки следует определить и составить перечень необходимого оборудования, технологического оснащения, средств контроля, специальных установок, а также сформулировать краткие технические требования к ним. Разработанная схема сборки сопровождается кратким пояснением в записке к дипломному проекту.

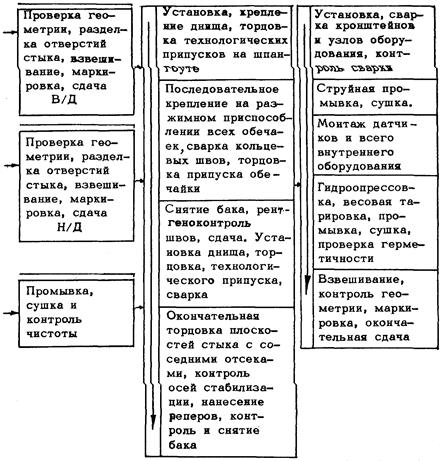

Технологический процесс по согласованию с консультантом по технологической части дипломного проекта может проектироваться не на весь отсек или систему, а на отдельный узел или подсистему. Например, когда предметом конструктивной разработки является бак ЛА, то схема сборки разрабатывается на весь бак (как это показано на рис.1), а укрупненный технологический процесс проектируется на сборку-сварку, испытание и контроль днища бака или обечайку, внестапельную сборку бака и т.д. Пример оформления типового технологического процесса сборки-сварки, контроля и испытания днища бака приведен на рис.2.

При проектировании технологического процесса указывается краткое наименование операций, порядок их выполнения, необходимое оборудование, приспособления и инструмент, а также выполняется эскиз операции со схемой базирования. В технологический процесс включаются все необходимые операции контроля и испытания с указанием средства контроля и испытаний. При разработке операций технологического процесса определяются методы их осуществления (вид сварки, клепки, сверления и т.д.), необходимые режимы -температура и время сушки, давление и время карантина при опрессовке, марка раствора и время струйной промывки и т.д. В технологическом процессе предусматриваются необходимые средства механизации (верхний транспорт, стендовые тележки, пневматический инструмент) и определяется степень автоматизации оборудования для выполнения конкретных операций (сварки, клепки, сверления и т.д.). Проектант устанавливает по нормативам разряд работы и нормы времени на каждую операцию (Топ мин.). Указанные выше необходимые данные для проектирования технологического процесса берутся из литературных источников: для металлических сухих отсеков - [1] [6], неметаллических отсеков -[1, 2], отсеков с сотовым заполнителем - [3], для проверки систем - [6], [12], для процессов главной сборки [5], подобные данные могут заимствоваться из производственных инструкций (нормативов) предприятия, на котором студент проходил преддипломную практику.

| № пп | Наименование операции | Оборудование | Приспособление и инструмент | Эскиз операции и схема базирования | Трудоемкость | |

| разряд | нормы времени | |||||

| Сборка, прихватка и сварка листов днища (меридианных швов). Снятие проплава и зачистка | Установка для сварки АрДЭСА с ручной горелкой. Тельфер | Приспособл. для сварки. Пневмошарошка | ||||

| Рентгеноконтроль шва | Устр. для рентгеноконтроля | Присп. для установки и проворачивания | ||||

| Торцовка обшивки шва | Лобовой станок | Присп. для крепления днища | ||||

| Сборка и сварка днища с шпангоутом, зачистка и снятие проплава | Устр. для сварки АрДЭСА с фрез. головкой | Присп. для крепления. Пневмошарошка | ||||

| Рентгеноконтроль шва | Устр. для рентгеноконтроля | Присп. для установки и проворачивания днища | ||||

| Гидроопрессовка Р = 4,6 - 30 мин., снизить до Р = 2,0, осмотреть швы, поднять до Р = 4,6, выдержать 15 мин., снизить до Р = 1,5, осмотреть швы и снять давление | Тельфер | Присп. для гидроопрессовки, промывки и сушки | ||||

| Струйная промывка 3% раствором хромпика в дистиллированной воде | _"_ | _"_ | ||||

| Сушка воздухом с t = 60°С в течение 50 мин. | _"_ | _"_ | ||||

| Вырезка отверстий под патрубки, флянцы и торцовка (с припуском 2-2,5 мм) | Разделочный стенд | Присп. для установки днища в разделочном стенде. Набор инстр. | ||||

| Сборка, прихватка и сварка фланцев люков лаза, бобышек, коробочек, зачистка и снятие проплава | Устр. для АрДЭСР | Присп. для сварки. Пневмошарошка | ||||

| Рентгеноконтроль швов | Устр. для рентгеноконтроля | Присп. для установки и проворачивания | ||||

| Гидроопрессовка (в порядке п.6) | Тельфер | Присп. для гидроопрессовки и сушки | ||||

| Промывка (в порядке п.7) | _"_ | _"_ | ||||

| Сушка (в порядке п.8) | _"_ | |||||

| Контроль герметичности масспектрометрическим методом, способом накопления при атм. давл. в течение 1,5 час. с обеспечением герметичности 10.10-5 л мк рт.ст. (наклейка ленты сек на сварочные швы). Продувка днища сухим воздухом | Устр. с течеискателем типа ПТИ-7 | Присп. для испыт. на герметичность днища, с баллоном гелия, воздуха со смесителем | ||||

| Проверка располож. фланцев и основных размеров днища | Контр. стенд Контр. штыри | |||||

| Окончат. разделка отверстий стыка с другими отсеками, нарезание резьбы по втулки, во фланцах, заглушках, подрезка торцов и т.д. | Разделочн. стенд | Присп. для крепл. на разделочном стенде. Набор инстр. | ||||

| Взвешивание, маркировка, заполнение и оформление паспорта. Контроль внешним осмотром | Весы | Набор клейм | ||||

| Промывка раствором ОП-7 при t = 40-50ºС, сушка воздухом 50-70º и контроль чистоты | Устр. для промывки и сушки | Присп. для промывки и сушки Лампа УФО-4А |

Рис.2. Типовой технологический процесс сборки-сварки, контроля и испытания днища бака.

Обоснование и необходимые расчеты, связанные с разработкой технологического процесса, выбором оборудования, технологического оснащения, режимов, и средств механизации, приводятся в пояснительной записке с ссылкой на использованную литературу и заводские данные и нормативы.

Сохраняя содержание и основные графы технологического процесса, как это показано на рис.2, дипломант может использовать бланки карт технологического процесса, применяемые на предприятии, где он проходил преддипломную практику.

Дипломант может также разработать технологический процесс по формам, аналогичным указанным в табл. 12.1, 12.2, 12.3, 12.5 [6], рис.22.10, 22.11 [1].

§2. Проектирование сборочного приспособления, стендов для разделки, испытания и контроля

По согласованию с консультантом по технологической части одно из сборочных приспособлений или стендов, применяемых в технологическом процессе, используется дипломантом для проектирования.

Сборочное приспособление или стенд выполняется на листе размером не менее 1189x841 мм в трех проекциях. На листе вычерчиваются необходимые сечения, дающие полное представление о конструкции основных узлов и деталей, а также приводится спецификация на основные узды и детали с указанием материалов, из которых они изготовляются (спецификация может быть включена в текст пояснительной записки).

При проектировании сборочного приспособления разработке подлежат все его специальные элементы. На листе вычерчиваются все входящие в конструкцию стандартные узлы каркаса и фиксации, средства обслуживания (стремянки, настилы и т.д.), выемки, передвижения и т.д. Особое внимание при проектировании уделяется механизации приспособления для освобождения рабочих от тяжелого физического труда (пневмогидроцилиндры, вакуумные присоски, механизмы загрузки и выемки и т.д.).

Если в конструкции приспособления применяются пневмогидроцилиндры, следует вычерчивать на чертеже принципиальную пневмогидравлическую схему от источника энергии до цилиндра или присоска. В конструкции сборочного приспособления должны быть максимально использованы стандартизованные элементы (колонны, балки, фиксаторы, вилки, втулки и т.д.). При разработке приспособления проектант должен выбрать и обосновать метод увязки и монтажа приспособления: плазово-шаблонный метод (ПШМ), эталонно-шаблонный метод (ЭШМ) и т.д., а также предусмотреть в конструкции необходимые элементы для установки монтажного макета иди обеспечить условия для заливки втулок рубильников и вилок балок соответственно на плазкондукторе и инструментальном стенде.

Приспособления проектируются с использованием литературных данных [1] [4] [5] [6] [9] и материалов предприятия, где проектант проходил преддипломную практику.

На рис.3 в качестве примера, приведен чертеж приспособления для сварки торового бака.

При проектировании стенда для испытания систем ЛА необходимо по возможности обеспечивать автоматизацию управления по программе и максимально возможную имитацию реальных условий с регистрацией объективных результатов испытаний, применяя постоянную записывающую индикацию в сочетании с временной, визуальной. При этом на чертеже изображаются:

а) общий вид стенда;

б) принципиальная его схема;

в) пульт управления с указанием всех приборов.

На чертеже указывается тип индикации результатов замера на ленте самописца, перфоленте или других записывающих устройствах.

Кроме того, на чертеже дается спецификация основных деталей и готовых изделий.

Пример оформления эскиза стенда для промывки гидросистемы приведен на рис.4, а на рис.5 и 6 - стендов для проверки герметичности (способом "спада") соответственно пневматической и гидравлической зоны пневмо-гидросистемы (ПГС) ЛА. Указанные стенды не имеют программы, которая устанавливает порядок проверки системы, однако предусмотрена двойная индикация результатов: временная визуальная индикация с использованием манометров, термометров, электросекундомеров, а также постоянная записывающая индикация, для чего использованы двухшлейфовые самописцы типа Н‑320‑2, Н‑300‑2. Как видно на рис.4, 5 и 6, общий вид, принципиальная схема, пульт управления, способы индикации разработаны с достаточной полнотой. При проектировании стендов для контроля и испытания систем или их частей следует использовать в первую очередь заводские материалы организации, где дипломник проходил вторую технологическую и преддипломную практики, а также литературные данные [6], [10], [12].

В дипломном проекте возможна также конструктивная разработка разделочного стенда, устройства для сборки и автоматической сварки отдельного узла или бака в целом. При проектировании уст р ойства для сборки и автоматической сварки следует комплексно решать задачу сборки и сварки, т.е. предусмотреть в установке наличие основных пяти элементов:

а) автоматической головки для сварки;

б) устройства крепления деталей и механизма перемещения закрепленного узла в процессе сварки;

в) фрезерной головки с механизмом продольного и поперечного перемещения;

г) разжимного устройства для центровки деталей под сварку;

д) устройства с нониусом для базировки деталей и замера положения плоскости стабилизации бака.

При проектировании разделочных стендов следует использовать литературу [1], [4], [6]. Необходимые расчеты, обоснование принятых решений, описание работы и конструктивных особенностей спроектированного приспособления или стенда кратко излагаются в соответствующем разделе пояснительной записки.

|

|

|

|

|

Дата добавления: 2017-01-13; Просмотров: 1623; Нарушение авторских прав?; Мы поможем в написании вашей работы!