КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Вибір основної схеми монтажу. Основні показники блочного монтажу

|

|

|

|

Теплоенергетичні установки являють собою комплекс різноманітного обладнання, яке монтується безпосередньо на електростанції. Обладнання прибуває у вигляді окремих не повністю зібраних на заводах вузлів і деталей. На монтажному майданчику електростанції виконуються стикування, збирання і зварювання окремих деталей у вузли, які у свою чергу комплектуються в блоки і встановлюються в проектне положення.

Раніше монтаж теплоенергетичного устаткування на електростанціях виконувався окремими елементами і деталями майже в тому вигляді, в якому вони поступали на монтажний майданчик із заводу-виробника. Послідовність монтажу обумовлювалася технологічним процесом збирання і встановлення окремих деталей агрегату на готовому фундаменті.

Такий порядок виконання робіт не дозволяв широко використовувати сучасні вантажопідіймальні механізми і вимагав застосовувати безліч різноманітних вантажопідіймальних засобів (лебідок, домкратів, мачт для підйому окремих деталей на агрегат, що монтується).

Обмежений розмір майданчиків безпосередньо в межах фундаментів, де концентрувалася велика кількість монтажного устаткування, і відсутність достатньо широкого фронту робіт створював незручність в роботі і знижував продуктивність праці і збільшувала вартість робіт.

Необхідність виконання монтажних і зварювальних робіт на висоті в незручних і небезпечних умовах, а також необхідність виконання численних операцій такелажу для підйому і встановлення окремих деталей подовжували терміни монтажу агрегату і приводили до значних трудових витрат часу.

Для зменшення трудомісткості робіт по монтажу устаткування на висоті і полегшення умов праці, а також для скорочення термінів монтажу агрегатів був запропонований метод блочного монтажу.

|

|

|

Метод блочного монтажу теплоенергетичних установок дав можливість скоротити терміни монтажу в 2-3 рази і понизити трудовитрати на монтаж, включаючи збирання блоків на 25-30%.

Блочний метод дозволяє:

1) вести паралельно із зведенням фундаментів під обладнання роботи по збиранню деталей в блоки;

2) широко застосовувати механізацію робіт на складальних майданчиках;

3) підвищити якість складальних і зварювальних робіт, проводячи їх в зручних умовах на складальних майданчиках;

4) забезпечити безпеку робіт за рахунок перенесення і виконання трудомістких операцій з висоти на рівень землі;

5) скоротити витрату допоміжних матеріалів для спорудження риштувань, оскільки під час монтажу використовуються основні майданчики і сходи агрегату, які включені до складу блоків;

6) значно скоротити трудовитрати, необхідні для збирання і встановлення устаткування, і їх вартість;

7) застосувати потоковий метод збирання і монтажу агрегатів;

Устаткування, що поступає для монтажу теплової електростанції від заводів-виробників має різноманітні масові, об'ємні і технологічні характеристики. Тому необхідно уточнити деякі терміни, що широко застосовуються в практиці виготовлення і монтажу устаткування теплових електростанцій.

Єдина система конструкторської документації (ЄСКД) встановлює наступні види виробів.

Деталь - виріб, виготовлений з однорідного матеріалу без застосування складальних операцій.

Складальна одиниця - виріб, складові частини якого підлягають з'єднанню між собою на підприємстві-виробнику складальними операціями.

Комплекси - два і більше специфіковані вироби, не з’єднаних на підприємстві-виробнику складальними операціями, але які призначені для виконання взаємопов'язаних експлуатаційних функцій. Назва «комплекс» замінює раніше широко поширене поняття «вузол» (частина машини, апарату або пристрою, що складаються з двох або декількох деталей які сполучені між собою на заводі або монтажному майданчику).

|

|

|

Блок - велика частина машини, апарату або пристрою яка повністю закінчена і складається із декількох з’єднаних комплексів і деталей, з’єднання яких виконано на заводському або монтажному майданчику.

Заводський блок (блок поставки) – блок виготовлений на заводі-постачальнику по розмірах і масі повинен знаходитися в межах габаритів і вантажопідйомності рухомого залізничного складу.

Монтажний блок - частина машини або агрегату, що складається із з'єднаних заводських блоків, комплексів і деталей, розміри якого перевищують габарити рухомого залізничного складу. Збирання таких блоків проводиться на монтажних майданчиках, забезпечених вантажопідіймальними механізмами для вантаження їх на спеціальні транспортні пристрої і подачі до місця підйому і встановлення.

Блоки (заводські і монтажні) мають різні об'ємні характеристики і можуть бути розділені залежно від їх габаритів на плоскі і просторові блоки. Плоскі блоки - в яких менший розмір блоку менше 1000 мм. Просторові блоки - в яких менший розмір блоку більше 1000 мм. До просторових блоків відносяться статори турбогенераторів, зібрані конденсатори турбін, секції трубчастих повітропідігрівачів, зібрані блоки поверхонь нагріву конвективної частини котельних агрегатів.

Блок, як частина агрегату, складається з великої кількості комплексів і деталей, що підганяються і збираються між собою, сполучених зварюванням або іншим видом кріплення. Блок підлягає випробуванню і вважається закінченим якщо після встановлення його на постійне місце не вимагається виконання додаткових монтажних робіт, окрім приєднання його до інших комплексів або блоків.

Тема 4. Крани, лебідки, домкрати та інші вантажопідіймальні механізми для виконання монтажних і ремонтних робіт.

При виборі вантажопідіймальних механізмів для монтажу технологічного устаткування слід враховувати особливості компоновки об'єктів теплової електростанції, зокрема, цехів головного корпусу; кількість і потужність встановлюваних агрегатів, взаємне розташування устаткування, загальний об'єм монтажних робіт, методи монтажу, ступінь укрупнення устаткування, середню і максимальну масу блоків, необхідну висоту для підйому блоків. Вплив на вибір вантажопідіймального механізму мають тип будівельних конструкцій (закрите, напіввідкрите або відкрите), готовність будівельних споруд на початок монтажу, можливість використання будівельних конструкцій як опорні елементи для установки або кріплення монтажного механізму, а також ступінь поєднання будівельних і монтажних робіт на даному об'єкті.

|

|

|

Для великих електростанцій на стадії розроблення технічного проекту у кожному конкретному випадку вибираються основні монтажні механізми для машинного залу, котельної, хімводоочистки, насосної станції і ін. У зв'язку з цим є тісний взаємозв’язок між компоновкою устаткування, конструкціями будівлі і монтажним механізмом.

Різноманітність монтажних робіт на окремих об'єктах електростанцій і значна відмінність об'ємів монтажних робіт для електростанцій різної потужності не дозволяють для усіх випадків застосовувати однакові рішення при виборі типів основних монтажних механізмів.

Вантажопідіймальними механізмами в процесі монтажу проводиться не тільки підіймання і переміщення блоків і деталей устаткування, але і їх встановлення на проектне місце, вирівнювання і приєднання до інших елементів устаткування. На виконання вказаних операцій потрібний значно більше часу ніж на підіймання, переміщення і просто встановлення вантажу на місце. Цим і пояснюється низька продуктивність вантажопідіймальних механізмів при монтажі.

Наприклад, при монтажі блоку котельного агрегату на стропування, підіймання і переміщення блоку витрачається тільки 35% часу крана, а близько 65% витрачається на встановлення блоку в проектне положення, підгонкою і очікуванням, поки блок буде надійно прикріплений до раніше встановлених конструкцій.

Крім того, слід врахувати, що багато деталей устаткування, а також зібрані монтажні блоки не мають спеціальних римів, місць для стропування і підготовки їх до підйому.

|

|

|

Вантажопідіймальні механізми для монтажу устаткування повинні відповідати наступним вимогам:

- тип вантажопідіймального механізму вибирається, виходячи з особливостей компоновки електростанції і прийнятих схем і методів монтажних робіт;

- вантажопідйомність механізму повинна забезпечувати встановлення в проектне положення більшості блоків;

- продуктивність механізму повинна забезпечувати прийнятий в графіці темп монтажних робіт.

Вартість експлуатації крана і механізації на 1 т змонтованого устаткування має бути найменшою.

При виборі механізмів для монтажу устаткування на електростанціях необхідно насамперед використовувати всі наявні механізми, призначені для виконання ремонтних робіт в процесі експлуатації (крани котельного і машинного залу).

Загальна вантажопідйомність механізмів, що встановлюються для обслуговування даної зони монтажу і можуть одночасно і спільно підняти один вантаж (блок), має бути вибрана з розрахунку підйому блоку максимальної маси.

Маса блоків котельного і турбінного устаткування, що збираються на складальних майданчиках будівництва, вибирається стосовно прийнятої вантажопідйомності монтажних механізмів.

Для правильного вибору потужності вантажопідіймальних механізмів необхідно у кожному конкретному випадку проводити техніко-економічні порівняння.

При переході на блочну схему монтажу стало необхідним застосувати вантажопідіймальні механізми, як на складальному майданчику, так і на місці встановлення.

Козлові крани. Перевагою козлового крана є можливість його роботи за наявності лише фундаментів котельних агрегатів та одночасного і суміщеного проведення монтажних робіт по котельному агрегату і будівельних робіт по спорудженню будівлі.

До недоліків козлового крана слід віднести необхідність влаштування спеціальних підкранових шляхів, високу вартість крана, а також необхідність застосовувати додаткових вантажопідіймальні пристрої для монтажу устаткування в зоні проходження ніг крана.

Висока продуктивність дозволяє застосовувати козловий кран вантажопідйомністю 100 т як основний монтажний механізм на об'єктах при суміщеному будівництві і монтажі на великих електростанціях.

На будівництві теплових електростанцій отримали широке застосування прості в обслуговуванні і дешеві в експлуатації козлові крани вантажопідйомністю 20 т з прольотом 20м і заввишки 11 м для механізації робіт на складальних майданчиках і на складах для зберігання устаткування.

Для обслуговування складальних майданчиків з великими блоками проліт крана був збільшений до 32 м, вантажопідйомність до 30 т. Також запроектовані двоконсольні козлові крани вантажопідйомністю 50 т з прольотом 42 м. Ці крани застосовуються і для складальних майданчиків енергоблоків 500 і 800 МВт (рис. 1).

Рис. 1. Козловий кран КСК-50 для складального майданчика

Мостові крани. Використання мостових кранів дозволяє повністю механізувати всі підіймальні роботи і роботи з переміщення вантажів у всьому об'ємі котельної, спрощує внесення і встановлення блоків і прискорює ведення монтажу котельного устаткування; вартість такелажних робіт, що проводяться мостовими кранами знижена на 30% порівняно з використанням інших вантажопідіймальних механізмів (рис.2).

Рис. 2. Мостовий кран вантажопідйомністю 100 т для монтажу котельних агрегатів

Підфермові крани. Для монтажу котельних агрегатів паропродуктивністю до 160 т/год широко застосовують підфермові крани вантажопідйомністю 10 і 20 т (рис. 3).

Незначна маса цих кранів, а також малі габарити дозволяють їх використовувати в котельнях без збільшення висоти і посилення ферм. Після закінчення монтажу крани і монорейки демонтуються.

Рис. 3. Підфермовий кран

а) вантажопідйомністю 10 т, б) вантажопідйомністю 20 т

Баштові крани. На будівництві теплових електростанцій баштові будівельні крани вантажопідйомністю 25 т застосовуватися в основному для монтажу металоконструкцій головного корпусу електростанцій. Широко застосовують також крани вантажопідйомністю 50 і 75 т для монтажу блоків котельного устаткування (рис. 4).

Поєднання будівельних і монтажних робіт, що виконуються одним вантажопідіймальним, виявилося можливим за наявності відповідної будівельної конструкції котельної і при монтажі протягом року не більше двох котельних агрегатів.

При споруджені відкритих і напіввідкритих теплових електростанцій баштові крани знаходять широке застосування для суміщеного виконання будівельно-монтажних робіт.

Рис. 4. Баштовий кран БК-1000 вантажопідйомністю 50 т

Для монтажу устаткування встановлюваного зовні будівлі: регенеративних повітропідігрівачів, електрофільтрів, димососів, газоходів і т.д. також можуть бути використані баштові крани, які необхідно передбачити проектом монтажних робіт.

Мобільні крани. Значно розширилось застосування мобільних кранів: залізничних, гусеничних і автомобільних для монтажу блоків і котельних агрегатів продуктивністю до 110 т/год. Також їх широко використовують для монтажу допоміжного обладнання, інженерних комунікацій та виконання навантажувально-розвантажувальних і допоміжних робіт на монтажному майданчику.

Перевагами гусеничних і автомобільних кранів є їх маневреність, здатність пересування кранів без спеціально підготовлених доріг.

Останнім часом для організації і здешевлення робіт складські і складальні майданчики були об'єднані. У зв'язку з цим при виборі кранів необхідно враховувати наступне:

- крани повинні забезпечити приймання всього устаткування, що постачається на будівництво в короткі терміни, не допускаючи простою вагонів під розвантаження;

- крани, окрім розвантаження, повинні забезпечити сортування устаткування на складі, завантаження обладнання для подачі його до місця збирання або на об'єкт, збирання в блок і подальше вантаження готових блоків для подачі їх в монтажну зону.

Лебідки. Ручні (рис. 5) і ручні важільні (рис. 6) лебідки застосовують в якості допоміжних механізмів для відтягування і підтягання вантажів, фіксації їх в проміжних положеннях, поворотах монтажних стріл і т.д.

Рис. 5. Ручна лебідка

Рис. 6. Ручна важільна лебідка

Електричні лебідки використовують в якості вантажопідіймального механізму під час виконання монтажних робіт поза зоною дії кранів

Талі - вантажопідйомні механізми, які застосовують для піднімання легких вантажів на невелику висоту. Залежно від привода вони бувають ручні (рис. 7) й електричні, вантажопідйомністю до 10 т. Ручні талі використовують для піднімання вантажу тільки в тому місці, де вони закріплені. Щоб розширити зону дії, ручні талі підвішують до візка (рис. 8), що пересувається по монорейці, підвішеній до перекриття.

Рис. 7. Талі ручні

Рис. 8. Візок

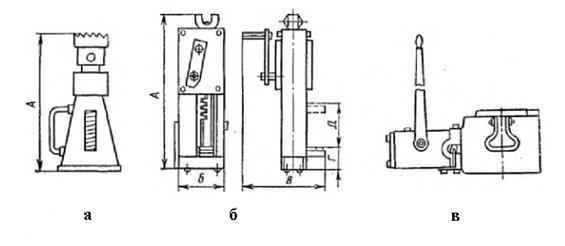

Домкрати. Гвинтові, рейкові і гідравлічні домкрати (рис. 9) застосовуються для вертикального і горизонтального переміщення обладнання великої маси на невеликі відстані.

Рис. 9. Домкрати

а) гвинтовий, б) рейковий, в) гідравлічний

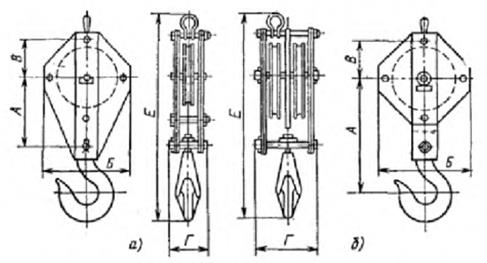

Монтажні блоки призначені для піднімання і переміщення вантажів (вантажні блоки) (рис. 10) та зміни напряму руху канатів (відвідні) (рис. 11). Вони входять до складу більшості вантажопідйомних машин. За кількістю роликів монтажні блоки поділяють на одно-і багато роликові, а за конструкцією захватного органу - з сергою і гаком. Однороликові застосовують як відвідні і для піднімання легких вантажів, багатороликові - для важких вантажів. Вантажопідйомність однороликових 0,5…10 т, п’ятироликових - 40…75 т, семироликових - 130… 150 т.

Рис. 10. Блоки:

а) однороликовий, б) двохроликовий

Рис. 11. Відвідний блок з відкидною сергою

Поліспаст - це вантажопідйомний пристрій, що складається з блоків, з’єднаних між собою канатами. Він є частиною підйомних машин або пристроїв для переміщення вантажів. Поліспаст дає виграш у силі за рахунок програшу у відстані піднімання (переміщення) вантажу. Блоки поліспастів, як правило, мають вантажні гаки або серги. Найпоширеніші поліспасти вантажопідйомністю до 100 т (рис. 12).

Рис. 12. Схема поліспаста

Для комплектації вантажопідіймальних механізмів, виготовлення монтажних строп використовують стальні канати. Згідно технічних умов до кожного стального канату повинен додаватись сертифікат, в якому вказуються результати випробувань канату на розривну міцність. При відсутності сертифікату розривне зусилля канату встановлюють лабораторними випробуваннями на розрив окремих дротин. Розрахункове розривне зусилля складає 0,83 від сумарного розривного зусилля дротин.

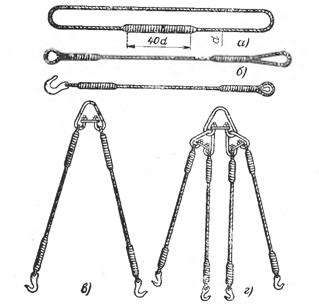

Підвішування вантажів здійснюють за допомогою строп, які являють собою відрізки канатів з приспосібленнями для закріплення вантажів (рис. 13).

Рис. 13. Стропи:

а) універсальні, б) полегшені, в) двохниткові, г) чотирьохниткові

Стропи необхідно кріпити лише за надійні частини вантажу. Методи кріплення стропів на гаках показані на рис. 14. Усі стропи повинні бути натягнуті рівномірно. Рівнодіюча від натягнутих стропів повинна проходити через центр маси вантажу. Стропи не повинні зісковзувати вздовж вантажу у випадку порушення рівноваги. Між стропами і гострими краями вантажу повинні бути підкладені і закріпленні дерев’яні або металеві прокладки. Стропи не повинні мати переломів, перекручень і петель.

Рис. 14. Способи обв’язки строп:

а) за однорогий гак, б) за дворогий гак

Тема 5. Технологія і механізація монтажних робіт. Організація приймання та зберігання обладнання і матеріалів, вимоги до об’єктів зберігання. Вибір і компоновка монтажно-збирального майданчика. Обладнання монтажних майданчиків. Виготовлення монтажних вузлів та деталей з сталевих труб, листової сталі тощо (металоконструкції, газоходи, площадки обслуговування, баки, бункери тощо).

Основним напрямом розвитку монтажних робіт є широке впровадження комплексної механізації, перехід до якої став можливий, коли значно розширилася номенклатура і випуск монтажних і зварювальних апаратів, засобів малої механізації і механізованого інструменту. Це забезпечує можливість широкого вибору інструментів і машин, що дозволяє формувати їх в комплекси, необхідні для механізованого виконання всіх технологічних процесів даного виду монтажних робіт. При визначенні робіт, що виконуються механізованими і комплексно-механізованими способами, необхідно враховувати наступне.

Механізованими вважаються роботи виконані за допомогою машин і механізмів, що мають механічний, електричний або пневматичний привід. Під механізованим способом монтажу розуміють такий процес, при якому з усіх операцій по монтажу тільки підйом і встановлення конструкцій на місце здійснюється механізмами (кранами).

При комплексній механізації монтажних робіт всі основні процеси (розвантаження устаткування, завантаження на транспортні засоби, укрупнююча збірка, перевезення до місця монтажу, підйом і встановлення) виконуються машинами і механізмами без застосування ручної праці.

Комплексна механізація повинна здійснюватися як при виконанні окремих видів монтажу устаткування так і при виконанні комплексу зварювальних і інших робіт.

Вибір способів і засобів здійснення комплексної механізації (автоматизації) даного виду робіт проводяться на підставі техніко-економічних розрахунків.

Однією з умов комплексної механізації монтажних робіт є створення різних механізмів і машин, взаємопов'язаних між собою за продуктивністю, режимами і графіками роботи, доповнюючих один одного у виконанні механізації окремих монтажних процесів.

Для проведення комплексної механізації монтажу необхідно забезпечити монтажні дільниці засобами для механізації слюсарно-складальних і пригоночних операцій і добитися виконання малооб'ємних робіт машинами малої механізації і механізованим інструментом.

До засобів малої механізації відносяться всі переносні механізми, прилади і інструменти, забезпечені механічними приводами потужністю понад 1,0 кВт.

До механізованого інструменту відносяться переносні прилади і агрегати, що приводяться в дію двигунами потужністю від 0,1 до 1,0 кВт які замінюють ручний інструмент.

За останні роки отримали широке впровадження засоби малої механізації і механізований інструмент з електроприводом. Одночасно розширилося застосування засобів малої механізації і інструменту з пневматичним приводом. У тих випадках, коли є можливість організувати безперервну роботу компресорних установок, ці інструменти можуть успішно використовуватися в умовах монтажного майданчика.

Вибір типу і кількості засобів малої механізації і механізованого інструменту визначається при розробленні проекту монтажних робіт залежно від об'ємів робіт і характеру обладнання, що монтується. Розрахунки проведені для підтвердження економічності застосування засобів малої механізації підтвердили доцільність їх використання навіть для невеликих об'ємів робіт, оскільки вони збільшують продуктивність праці в 5-10 разів, а користування механізованим інструментом - в 4-5 разів в порівнянні із звичайним інструментом.

|

|

|

|

|

Дата добавления: 2017-01-13; Просмотров: 1082; Нарушение авторских прав?; Мы поможем в написании вашей работы!