КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Группа и ее характеристики. Малая группа 4 страница

|

|

|

|

где V в м/мин, Дб в м

Частота вращения электродвигателя определена в разд. 5.5.9., а группа режима работы указана в задании на курсовой проект.

Дополнительно к редуктору, как уже говорилось, может устанавливаться открытая зубчатая передача. Это бывает у кранов большой грузоподъемности, для которых не удается подобрать редуктор, а также по соображениям компоновки механизма. Так при использовании редуктора, валы которого расположены по одну его сторону, необходимо, чтобы межосевое расстояние редуктора Ар было бы достаточным для размещения барабана, электродвигателя и тормоза, т.е. выполнялось бы условие

,

,

где в – габаритный размер электродвигателя с соединительной муфтой и тормозом;

- расстояние необходимое для удобства монтажа и обеспечивающее достаточный зазор между выступающими частями сопрягаемых узлов.

- расстояние необходимое для удобства монтажа и обеспечивающее достаточный зазор между выступающими частями сопрягаемых узлов.

Но если это условие оказывается невыполненным, то выручает открытая зубчатая передача, способная к тому же выдерживать повышенные нагрузки.

5.5.11 Выбор соединительных муфт

В грузоподъемных, как и в других крановых механизмах, применяют соединительные муфты, которые благодаря своей конструкции способны компенсировать смещения и перекосы геометрических осей соединяемых узлов, возникающие как в процессе изготовления и сборки, так и в результате деформаций деталей или относительных колебаний узлов. Это зубчатые муфты (ГОСТ 5006-83), упругие втулочно-пальцевые (ГОСТ 21424-75) и упругие с торообразной оболочкой (ГОСТ 20884-82).

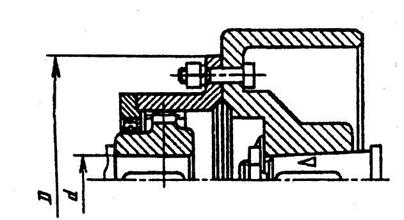

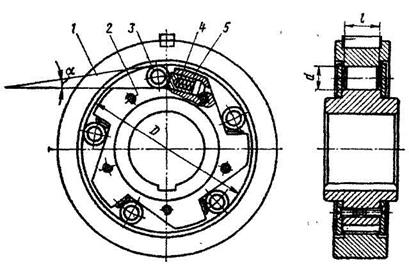

Зубчатые муфты (рис. 5. 13.) отличаются высокой несущей способностью и поэтому устанавливаются на более нагруженных тихоходных валах механизмов. Они нормально работают при угловых смещениях валов до 1,5° и осевых смещениях до 2 мм, обеспечивая передачу крутящих моментов до 63000 Нм. При необходимости компенсации радиальных смещений вместо одной зубчатой муфты ставят две с промежуточным, так называемым «плавающим» валом.

Рис.5.13. Муфта зубчатая

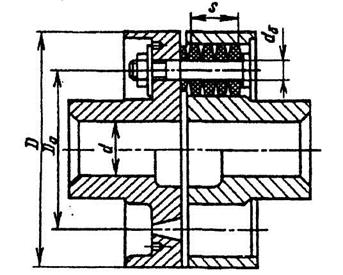

Упругие втулочно-пальцевые муфты (рис.5.14) эффективно снижают динамические нагрузки ударного характера и гасят крутильные колебания валов, поэтому их ставят преимущественно на быстроходных валах механизмов.

Рис. 5.14. Муфта упругая втулочно-пальцевая

Они изготавливаются заводами для передачи крутящих моментов от 6,3 до 16000 Нм при угловых смещениях 1,5°, осевых смещениях 2 мм и радиальных смещениях 0,6 мм.

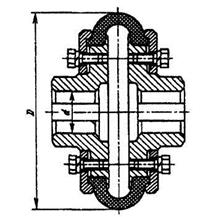

Муфты упругие с торообразной оболочкой (рис. 5.15) обладают хорошими компенсирующими и демпфирующими свойствами, но имеют при этом относительно большие габариты. Диапазон паспортных значений передаваемых моментов 20-40000 Нм, угловое смещение до 1,5°, осевое смещение до 11 мм, радиальное смещение до 5 мм.

Рис.5.15. Муфта упругая с торообразной оболочкой

Типоразмер муфты подбирают по величине максимального момента Ммакс, который она будет передавать в механизме, ипо значению коэффициента запаса прочности К.

Максимальный момент от внешней нагрузки на тихоходном валу грузоподъемного механизма равен

, (Нм)

, (Нм)

а на быстроходном валу

, (Нм)

, (Нм)

Коэффициент запаса прочности муфты подсчитывают по формуле

К1– коэффициент, учитывающий степень ответственности передачи (табл. 5.6)

К2 – коэффициент, учитывающий условия работы муфты (табл. 5.7)

К3 – коэффициент углового смещения, принимаемый при выборе зубчатой муфты по табл. 5.8, а для муфт другого типа равный К3=1.

Считается, что муфта выбрана правильно, если при этом выполнено условие

,

,

где Мn - паспортное значение наибольшего момента передаваемого муфтой (прил. 5)

Таблица 5.6

Значение коэффициента К1

| Механизм | Коэффициент ответственности передачи |

| Подъёма Передвижения | 1,3-1,5 1,1 |

Таблица 5.7

Значение коэффициента К2

| Механизм | Коэффициент условий работы | ||

| 1М-3М | 4М-5М | 6М | |

| Подъёма Передвижения | 1,3 1,1 | 1,4 1,2 | 1,5 1,3 |

Таблица 5.8

Значение коэффициента К3

| Угол перекоса вала, градус | Коэффициент углового смещения |

| 0,25 0,5 1,0 1,5 | 1,25 1,5 1,75 |

5.5.12 Выбор тормоза

Тормоза предназначены для надёжного удержания поднятого груза и подразделяются по своей конструкции на три вида: колодочные, ленточные и дисковые. Действие крановых тормозов основано на использовании сил трения, возникающих при прижатии к вращающемуся тормозному шкиву или диску тормозящих элементов: колодок, ленты, другого диска и т.п.

В колодочных тормозах, которые устанавливаются на мостовые, козловые и башенные краны, тормозные колодки прижимаются к шкиву усилием предварительно сжатой пружины, а отводятся от шкива при растормаживании специальным устройством, в качестве которого применяют электромагниты, электрогидротолкатели, электромеханические толкатели и др. В ленточных и дисковых тормозах торможение осуществляется за счет охвата тормозной лентой шкива или прижатием вращающегося диска к другому неподвижному усилием направленным вдоль оси дисков.

Эффективная работа крановых тормозов достигается благодаря применению специальных фрикционных материалов, обладающих высоким и стабильным значением коэффициента трения, термостойкостью и достаточной механической прочностью. К ним относятся асбополимерные материалы, пластмассы, металлокерамика и др. Самый высокий коэффициент трения  0,42-0,48 имеют вальцованные эластичные ленты ЭМ-1, в состав которых входят асбестовое волокно в сочетании с каучуком, металлическим порошком и связующими смолами. Несколько ниже коэффициент

0,42-0,48 имеют вальцованные эластичные ленты ЭМ-1, в состав которых входят асбестовое волокно в сочетании с каучуком, металлическим порошком и связующими смолами. Несколько ниже коэффициент  у тканой асбестовой ленты, а также у пластических материалов типа КФ-3. Для сравнения укажем значение коэффициента трения чугунных или бронзовых колодок, которые также применяются в некоторых типах тормозов. У этих материалов коэффициент трения не превышает

у тканой асбестовой ленты, а также у пластических материалов типа КФ-3. Для сравнения укажем значение коэффициента трения чугунных или бронзовых колодок, которые также применяются в некоторых типах тормозов. У этих материалов коэффициент трения не превышает  , но они имеют свои преимущества - допускают более чем двукратное увеличение давления колодки на тормозной шкив. В тяжело нагруженных тормозах в последнее время получают все большее распространение спеченные порошковые материалы на железной и медной основе, называемые в литературе металлокерамикой. Коэффициент трения металлокерамических тормозных колодок находится в пределах

, но они имеют свои преимущества - допускают более чем двукратное увеличение давления колодки на тормозной шкив. В тяжело нагруженных тормозах в последнее время получают все большее распространение спеченные порошковые материалы на железной и медной основе, называемые в литературе металлокерамикой. Коэффициент трения металлокерамических тормозных колодок находится в пределах  . Главным же их достоинством является способность выдерживать высокие контактные нагрузки. Так в масляной ванне дисковых тормозов они надежно работают с давлением до 2,5 мПа, что для других фрикционных материалов не допустимо.

. Главным же их достоинством является способность выдерживать высокие контактные нагрузки. Так в масляной ванне дисковых тормозов они надежно работают с давлением до 2,5 мПа, что для других фрикционных материалов не допустимо.

Наибольшее применение в грузоподъемных машинах получили стопорные нормально замкнутые автоматические колодочные тормоза. При отключенном электропитании такой тормоз всегда находится в замкнутом состоянии. Если же механизм работает, то на это время тормоз размыкается, но вновь автоматически замыкается при отключении электродвигателя от сети. В прил. 6 приведены характеристики колодочных тормозов: номинальный тормозной момент, диаметр тормозного шкива и наибольший габаритный размер, представляющий интерес на этапе компонования грузоподъемного механизма.

Колодочные тормоза серий ТКТ с электромагнитным толкателем переменного тока и серий ТКП с толкателем постоянного тока просты по конструкции и достаточно компакты. Но срабатывают они в момент торможения резко, динамические нагрузки от соударения колодок со шкивом в 2-3 раза превышают статические силы, что приводит к относительно быстрому изнашиванию деталей тормоза.

Гораздо мягче срабатывают тормоза серии ТКГ с электрогидравлическим толкателем или тормоза с центробежным электромеханическим толкателем, поэтому они дольше служат и выдерживают практически неограниченное число включений. Наряду с колодочными на крановые механизмы стали устанавливать и дисково-колодочные тормоза, у которых за счет лучшего теплоотвода удается реализовать повышенные тормозные моменты. К примеру дисково-колодочные тормоза фирмы Krupp с тормозными дисками диаметром 800 и 1000 мм развивают тормозной момент соответственно 20000 и 26000 Нм.

Подбирая для грузоподъемного механизма колодочный тормоз в первую очередь рассчитывают тормозной момент

, (Нм)

, (Нм)

где КТ – коэффициент запаса торможения, назначаемый в зависимости от режимной группы (табл. 5.9)

МСТ.Т – статический момент сопротивления при торможении, создаваемый весом номинального груза на том валу, где установлен тормоз.

Если тормоз установлен на быстроходном валу, как чаще всего это делается, то

; (Нм)

; (Нм)

Типоразмер тормоза подбирают таким образом, чтобы выполнялось условие

,

,

где МТ.Н – номинальный тормозной момент для соответствующей режимной группы (прил. 6)

Тормоза серии ТКТ применяют на кранах относительно малой грузоподъемности, а серий ТКП на кранах повышенной грузоподъемности. Для режимных групп 4М, 5М, 6М рекомендуется применять тормоза с электрогидравлическим или электромеханическим толкателями.

Ленточные тормоза в краностроении пока широкого распространения не получили. Несмотря на то, что они способны развивать большие тормозные моменты, сказывается ряд их недостатков:

Ленточные тормоза в краностроении пока широкого распространения не получили. Несмотря на то, что они способны развивать большие тормозные моменты, сказывается ряд их недостатков:

- низкая эксплуатационная надежность (обрыв стальной ленты приводит к аварии);

- неравномерный износ тормозной ленты по дуге охвата и нежелательные изгибающие усилия тормозного вала вследствие неуравновешенности прикладываемых к шкиву нагрузок.

Но в ответственных случаях ленточные тормоза применяют и ставят их чаще на тихоходном валу. Эти тормоза способны создавать тормозной момент до 3000000Нм. Установка же их на валу грузового барабана повышает безопасность эксплуатации грузоподъёмного крана.

Таблица 5.9

| Группа режима работы | 1М 2М 3М | 4М | 5М | 6М |

| Коэффициент КТ | 1,5 | 1,75 | 2,0 | 2,5 |

Дисковые тормоза относятся к разряду тормозов с осевым нажатием. Такие тормоза отличаются малыми габаритами и поэтому их используют в компактных грузоподъемных устройствах, например, в электрических талях. Но дисковые тормоза по сравнению с колодочными и ленточными скорее перегреваются из-за ухудшения условий теплоотвода с поверхностей трения. Перегрев же опасен тем, что при достижении некоторой критической температуры tкp резко падают фрикционные свойства тормозных накладок и тормоз прекращает выполнять свои функции. У тормозной вальцованной ленты tкp=220°C. В этом отношении очень хороши металлокерамические фрикционные материалы, сохраняющие свои качества при температуре до 1000 0С.

Отличительная особенность дисковых тормозов состоит в том, что они могут нормально работать даже в масляной ванне. Масло, применяемое для отвода избыточного тепла, уменьшает значение коэффициента трения, но тормозной момент при этом остается на высоком уровне за счет повышенного усилия прижатия дисков. И в этом случае проявляются преимущества металлокерамических материалов, допускающих в три раза большее давление по сравнению с другими фрикционными материалами.

Хороший теплоотвод обеспечивается и в дисково-колодочных тормозах серий ТДК (прил. 6), у которых площадь колодок не превышает 10% площади диска. Остальные 90% поверхности тормозного диска свободно омываются окружающим воздухом, в результате отвод тепла увеличивается в 2  4 раза по сравнению с колодочными тормозами, дольше и надежнее работают все детали тормоза.

4 раза по сравнению с колодочными тормозами, дольше и надежнее работают все детали тормоза.

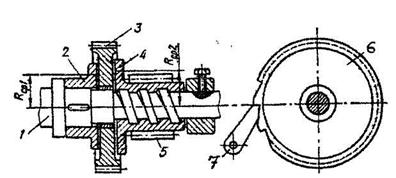

Особым видом дисковых тормозов являются так называемые грузоупорные, в которых усилие замыкающее тормоз создается силой тяжести поднимаемого груза, а тормозной момент пропорционален его массе. Применяют грузоупорные тормоза в подъемных лебедках и в электрических талях. Принцип работы тормоза следующий. На валу 1 (рис.5.16), который передает через шестерню 5 вращение от двигателя к барабану закреплены два диска: один (2) на шпонке, а другой (4) на резьбе вала с крупным шагом нарезки. Между дисками расположен свободно посаженный на валу храповик 6, который не препятствует подъему груза. Однако, с прекращением подъема груза вал 1 начинает вращение в обратную сторону, диск 4 смещается по резьбе влево в сторону храповика и прижимает его к другому диску. Храповик в свою очередь удерживаемый от обратного вращения собачкой 7, оказывается зажатым между дисками и препятствует опусканию подвешенного груза. Тормозной момент создается силами трения, действующими по поверхностям соприкосновения дисков с храповиком. После включения электродвигателя на опускание груза диск 4 вместе с шестерней 5 переместится по резьбе вала 3 вправо, давление на храповик ослабнет и он прекратит препятствовать опусканию груза.

Наряду с рассмотренными видами стопорных тормозов в грузоподъемных механизмах применяют спускные тормоза, не останавливающие механизм, а ограничивающие скорость движения груза вниз в определенных пределах. К ним относятся центробежные тормоза, замыкаемые силой инерции вращающихся тормозных грузов, вихревые тормоза, использующие для создания тормозного момента вихревые токи, наводимые в роторе тормоза магнитным потоком, электромагнитные порошковые тормоза, использующие для торможения сопротивление сдвигу намагниченных частиц порошка. Вихревые тормоза, или, иначе, тормозные генераторы часто устанавливают в грузоподъемных механизмах башенных кранов для того, чтобы обеспечить низкие «посадочные» скорости движения груза.

К разряду простейших тормозных устройств относятся остановы, которые исключают возможность самопроизвольного опускания груза, но не препятствуют его подъему. Остановы подразделяются на храповые и роликовые. Они устанавливаются на быстроходном валу механизма, где малы крутящие моменты. Храповой останов состоит из храпового колеса, вращающегося вместе с валом механизма, и собачки, закрепленной неподвижно. Собачка входит в зацепление с зубьями храпового колеса и удерживает механизм от вращения в направлении опускания груза. Для того, чтобы груз начал опускаться собачка 7 (рис 5.16) выводится поворотом из зацепления с храповым колесом.

Puc. 5.16. Схема грузоупорного тормоза

Несколько сложнее устроен роликовый останов (рис. 5.17). Он состоит из корпуса 1, втулки 2 и заложенных в клиновые пазы роликов 3. Корпус останова неподвижно зафиксирован, а втулка свободно вращаясь при подъеме груза против часовой стрелки увлекает ролики силой трения в широкую часть

Рис. 5.17. Схема роликового останова

клиновых пазов, располагаясь в котором ролики не препятствуют работе механизма. Перемена направления вращения втулки 2 приводит к перемещению роликов в узкую часть клиновых пазов, где они, расклиниваясь, останавливают втулку и механизм в целом. Груз будет удерживаться на весу до тех пор, пока вновь не возобновится движение механизма в направлении подъема.

5.5.13. Динамические расчеты грузоподъемного механизма

5.5.13.1. Проверка электродвигателя на время его разгона

Двигатель должен разгонять механизм за достаточно короткий промежуток времени, иначе будет низкой производительность крана. Но и слишком быстрый разгон не желателен, так как он будет сопровождаться значительными ускорениями и динамическими нагрузками, приводящими к раскачиванию груза, некомфортным условиям работы крановщика, к снижению сроков службы элементов крана.

Оптимальным временем разгона элеклродвигателя с короткозамкнутым ротором, не оборудованного системой тиристорного регулирования частоты вращения, считают  с. Если же механизм приводится электродвигателем с фазным ротором, запуск которого осуществляется ступенчато с помощью контролёра, то время разгона принимают равным:

с. Если же механизм приводится электродвигателем с фазным ротором, запуск которого осуществляется ступенчато с помощью контролёра, то время разгона принимают равным:

1-3 с при грузоподъёмности до 20т

3-6 с при грузоподъёмности до 40т

6-8 с при грузоподъёмности до 80т

8-10 с при грузоподъёмности до 200т

Обычно проверяют электродвигатель на время его разгона в случае движения груза вверх, так как режим опускания груза в динамическим отношении менее опасен, чем другие режимы. Для упрощения расчетов принимают, что разгон системы «механизм-груз» происходит под действием постоянного по величине среднепускового момента двигателя. Такой подход дает возможность рассчитывать время разгона по формуле

(с)

(с)

где GDпр - приведённый к быстроходному валу маховой момент механизма и груза, равный в свою очередь

(Н ×м2)

(Н ×м2)

где К=1,25 – коэффициент, учитывающий массы, вращающиеся на отдалённых от электродвигателя валах механизма;

- маховой момент ротора электродвигателя (Н×м2), указанный в прил.3.

- маховой момент ротора электродвигателя (Н×м2), указанный в прил.3.

- маховой момент муфты, соединяющей вал электродвигателя с редуктором (Н×м2), значения которого приведены в прил. 5. При подборе электродвигателя из других источников там может быть указан не маховой момент ротора, а его момент инерции Iр. Для пересчёта применяют формулу

- маховой момент муфты, соединяющей вал электродвигателя с редуктором (Н×м2), значения которого приведены в прил. 5. При подборе электродвигателя из других источников там может быть указан не маховой момент ротора, а его момент инерции Iр. Для пересчёта применяют формулу  ;

;

G - вес поднимаемого груза вместе с грузозахватом (Н);

Vгр - заданная скорость подъёма груза (м/мин);

nд – частота вращения выбранного электродвигателя (об/мин);

Мизб – избыточный момент, создаваемый электродвигателем и затрачиваемый на преодоление инерции покоя масс механизма и груза (Н·м)

,

,

- среднепусковой момент двигателя, равный для короткозамкнутого двигателя

- среднепусковой момент двигателя, равный для короткозамкнутого двигателя

(Н·м)

(Н·м)

- максимальный вращающий момент электродвигателя, значение которого указано в прил.3.

- максимальный вращающий момент электродвигателя, значение которого указано в прил.3.

У электродвигателя с фазным ротором

(Н·м)

(Н·м)

где  (Н·м)

(Н·м)

,

,  - номинальная мощность в кВт и частота вращения выбранного электродвигателя в об/мин;

- номинальная мощность в кВт и частота вращения выбранного электродвигателя в об/мин;

- приведённый к валу электродвигателя статический момент, расчёт которого указан в разд. 5.5.11.

- приведённый к валу электродвигателя статический момент, расчёт которого указан в разд. 5.5.11.

Применяя указанные формулы, можно достаточно просто рассчитать время разгона электродвигателя с короткозамкнутым ротором. Для электродвигателя с фазным ротором этот расчет является более сложным, т.к. его разгон осуществляется ступенчато с более плавным выходом на номинальную частоту вращения. В этих условиях расчет tp для электродвигателя с фазным ротором не актуален и его можно не проводить.

Определив время разгона электродвигателя с короткозамкнутым ротором, следует проверить не превышает ли среднее ускорение от разгона допускаемое ускорение (табл. 5.10) Среднее ускорение, действующее при разгоне равно

(м/с2)

(м/с2)

Если условие  не выполнено, что возможно при излишне быстром разгоне электродвигателя, то следует подобрать другой электродвигатель с уменьшенной мощностью и повторить те расчеты, на которых отразится эта замена.

не выполнено, что возможно при излишне быстром разгоне электродвигателя, то следует подобрать другой электродвигатель с уменьшенной мощностью и повторить те расчеты, на которых отразится эта замена.

Таблица 5.10

| Грузоподъёмные механизмы | Допускаемые ускорения jД, м/с2 |

| Монтажные мостовые и башенные краны Краны, предназначенные для обслуживания механосборочных цехов, складов (козловые, стре- ловые, консольные, мостовые) Перегрузочные грейферные стреловые краны | 0,1 0,2 0,8 |

5.5.13.2. Определение коэффициента пусковой перегрузки электродвигателя

Как и время разгона tp, этот параметр работы электродвигателя рассчитывают только для электродвигателей с короткозамкнутым ротором. Коэффициент пусковой перегрузки φ определяют как отношение момента сопротивления на валу электродвигателя в период его разгона Мпуск к номинальному моменту электродвигателя Мн (разд. 5.5.13.1)

(Н·м)

(Н·м)

Расчет коэффициента пусковой перегрузки покажет, что электродвигатель к механизму подобран правильно при выполнении следующего условия

,

,

- предельно допустимое значение коэффициента пусковой перегрузки, указываемое обычно в справочниках по электродвигателям. Этот коэффициент можно также рассчитать по формуле

- предельно допустимое значение коэффициента пусковой перегрузки, указываемое обычно в справочниках по электродвигателям. Этот коэффициент можно также рассчитать по формуле

,

,

- максимальный момент, который способен развить электродвигатель в переходных пусковых процессах; его значения указаны в прил.3.

- максимальный момент, который способен развить электродвигатель в переходных пусковых процессах; его значения указаны в прил.3.

В эти формулы подставляют фактическое расчётное значение tр из предыдущего раздела и паспортные величины частоты вращения и мощности выбранного электродвигателя

5.5.13.3 Проверка времени торможения механизма

Продолжительность срабатывания тормоза проверяют при движении груза вниз, когда силы инерции препятствуют торможению процесс в динамическом отношении оказывается более сложным, чем при подъёме груза. Время торможения рассчитывают по формуле

(с),

(с),

где МТ.Н и МСТ.Т - номинальный тормозной момент выбранного тормоза и статический момент сопротивления при торможении, значения которых получены в разд. 5.5.12.

Среднее замедление при торможении составляет

(м/с2)

(м/с2)

Оно не должно превышать допускаемое ускорение

(табл. 5.10). Но если процесс торможения окажется растянутым во времени, то следует заменить тормоз на другой с увеличенным тормозным моментом.

(табл. 5.10). Но если процесс торможения окажется растянутым во времени, то следует заменить тормоз на другой с увеличенным тормозным моментом.

5.6. Крановые механизмы передвижения

Механизмы передвижения предназначены для перемещения груза в горизонтальной плоскости. По схеме исполнения они бывают двух типов: с приводными колесами или с канатной тягой. Механизм с приводными колесами широко применяется на мостовых, козловых и башенных кранах, а с канатной тягой - гораздо реже и преимущественно для привода грузовой тележки козлового крана или грузовой каретки башенного крана с балочной стрелой.

Механизмы с приводными колесами могут иметь центральный или раздельный привод. На большинстве грузоподъемных кранов устанавливают механизмы с раздельным приводом. Но на мостовых кранах с пролетом менее 16 м оказывается экономически целесообразным применять центральный привод, соединяя его с приводными колесами длинными трансмиссионными валами.

Расчет кранового механизма передвижения независимо от схемы его исполнения включает в себя следующие этапы: определение сопротивлений передвижению и мощности приводного электродвигателя, передаточного числа механизма, параметров редуктора, тормоза и соединительных муфт, проверку запаса сцепления колес с рельсами. Расчет начинают с выбора размеров ходовых колес, в качестве которых применяют цельнокатанные или штампованные стальные колеса, изготовленные из стали марки 65Г. Поверхности катания крановых колес, подверженные интенсивному износу, дополнительно упрочняются.

По конструкции крановые колеса подразделяются на двухребордные, одноребордные и безребордные. Реборды, направляя движение колес по рельсам и предотвращая их сходы, воспринимают на себя горизонтальные поперечные силы, неизбежно возникающие в процессе передвижения крана или тележки. Скольжение реборд по рельсам увеличивает сопротивление передвижению, а колеса изнашиваются и становятся непригодными к дальнейшей эксплуатации. Особенно это явление заметно в крановых колесах с цилиндрической поверхностью катания, способствующей перекосам крана. Поэтому для снижения перекосных нагрузок применяют ходовые колеса с конической поверхностью катания, установленные так, чтобы большие основания конусов были обращены внутрь колеи подкранового пути. При таком расположении колес автоматически устраняются перекосы крана, так как у колеса отставшей стороны диаметр круга катания, а значит и скорость качению по рельсу, увеличивается, а у колеса забежавшей стороны - уменьшается.

Максимальное вертикальное усилие, приходящееся на одно ходовое колесо крана (тележки) подсчитывается по формуле

(кН),

(кН),

где  - заданная грузоподъёмность крана, т;

- заданная грузоподъёмность крана, т;

- масса крана или тележки, т;

- масса крана или тележки, т;

g - ускорение свободного падения, м/с2;

Z – число опорных колёс крана (тележки);

K1 -коэффициент неравномерности нагружения колёс, принимаемый в гружёном состоянии К1=1,1, а в порожнем К2=0,9;

K2 – коэффициент перегрузки, учитывающий дополнительные силы связанные с ударами при движении по неровностям пути. Ориентировочные знания этого коэффициента приведены в табл. 5.11.

Массу крана или тележки рассчитывают по следующим

эмпирическим формулам.

Для мостового крана

(т),

(т),

где L- пролёт крана в м.

|

|

|

|

|

Дата добавления: 2017-01-14; Просмотров: 424; Нарушение авторских прав?; Мы поможем в написании вашей работы!