КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Визначення технологічних параметрів

|

|

|

|

До основних параметрів при промивці трубопроводів відносяться:

- тиск води на поршень-розділювач у вузлі запуску;

- швидкість його переміщення вздовж трубопроводу;

- довжина ділянкиьниці трубопроводу, яка промивається.

При визначенні тиску води на поршень-розділювач у вузлі запуску необхідно враховувати втрати тиску на ділянціьниці перед розділювачем, які в великій ступені залежать від забруднення самого трубопроводу.

Перепад тисків перед поршнем і після нього не повинен перевищувати 0,1 МПа. Гідравлічні втрати на переміщення води за поршнем-розділювачем повинні визначатися різницею вертикальних відміток трубопроводу.

На спокійному рельєфі місцевості тиск води в вузлі запуску поршня-розділювача (із практичного досвіду) повинен підтримуватись в межах (0,2-0,3) МПа при всьому циклі робіт із промивки трубопроводу.

Оптимальну швидкість переміщення поршня-розділювача регламентують нормативами і повинна бути не меншою (1-1,5) км/годину. Для забезпечення такої швидкості необхідно використовувати один або декілька наповнюючих агрегатів із відповідною продуктивністю та тиском.

Довжина ділянкиьниці трубопроводу, що промивається, обмежується зносостійкістю очисного пристрою.

Так, наприклад, поршні-розділювачі типу ДЗК та ОП забороняється пропускати на ділянках довжиною в межах (30 - 40) км, а для типів ОПР-М та ОПР-М-Э на ділянках довжиною більшою 150 км. На практиці середня довжина ділянки, що промивається знаходиться в межах від (15 -до 60) км.

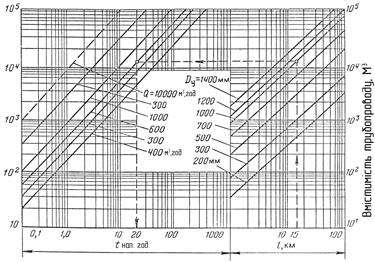

Час заповнення трубопроводу водою або повітрям до надлишкового тиску 0,1 МПа визначають згідно номограми (рис.8.5).

Номограма складається із двох частин: в правій частині вздовж осі абсцис відкладена довжина ділянки трубопроводу l від 1 до 100 км, похилі лінії означають умовні діаметри трубопроводів Dy від 200 до 1400 мм, а вздовж осі абсцис у лівій частині відкладений час наповнення tнап. від 0,1 до 1000 год., похилі лінії означають величину подачі Q компресорних станцій або наповнюючих агрегатів.

Номограма дозволяє проводити розрахунки при роботі на любий тиск декількома агрегатами.

При продувці трубопроводу основними параметрами є:

- довжина ділянки, що продувається;

- необхідний тиск в ресивері;

- діаметр обхідної лінії;

- час заповнення ресивера до заданого тиску.

Номограма складається із двох частин: в правій частині вздовж вісі абсцис відкладена довжина дільниці l трубопроводу від 1 до 100 км, похилі лінії означають умовні діаметри Dy трубопроводів від 200 до 1400 мм, а вздовж вісі абсцис у лівій частині відкладений час наповнення tнап. від 0,1 до 1000 год., похилі лінії означають величину подачі Q компресорних станцій або наповнюючих агрегатів. Номограма дозволяє проводити розрахунки при роботі на любий тиск декількома агрегатами.

Рисунок 8. 5 – Номограма для визначення часу заповнення трубопроводу водою або повітрям

Граничну довжину ділянки Lmax, що продувається в режимі механічного переміщення бруду безпосередньо перед поршнем визначають за формулою

, (8.2)

, (8.2)

де k1 – коефіцієнт, який залежить від виду забруднення; при очистці від глинистих ґрунтів k1 = (2,5 - 3,0); від інших забруднень k1 = (4,0 - 5,0);

Dy – умовний діаметр трубопроводу, м;

V – об’єм бруду в розрахунку на погонний метр трубопроводу, що продувається і визначається за формулою

; (8.3)

; (8.3)

P – маса бруду в розрахунку на погонний метр трубопроводу, що продувається, береться згідно табл. 8.4;

Таблиця 8.4 – Маса бруду Р (кг/м) в 1-му метрі ділянкиьниці трубопроводу, що продувається

| Умовний діаметр трубопроводу Dу, м | Для трубопроводів, очищених протягуванням очисних пристроїв | Для трубопроводів, не очищених протягуванням очисних пристроїв |

| 0,2 — 0,7 0,8 — 1,0 1,2 — 1,4 | 0,02 — 0,03 0,04 — 0,05 0,06 — 0,1 | 0,2 — 0,3 0,3 — 0,4 0,4 — 0,6 |

При випробуванні трубопроводу, збудованого в складних умовах, значення величини P збільшується в (1,5 – 2,0) рази. Необхідно мати на увазі, що кожний очисний пристрій має своє обмеження так званого “пробігу” до зносостійкості.

Розподілення опору (напружень) вздовж довжини дільниці трубопроводу при очищенні внутрішньої порожнини визначають за формулою

, (8.4)

, (8.4)

де h – коефіцієнт бокового тиску ґрунту;

Cгр. – зчеплення ґрунту;

f – коефіцієнт тертя при переміщенні бруду вздовж внутрішній поверхні трубопроводу;

х – текуча координата вздовж довжини ділянкиьниці трубопроводу, що продувається.

При розрахунках використовують середні параметри ґрунтових забруднень (табл. 8.5) і приймають значення текучої координати рівній довжині ділянкиьниці трубопроводу, що продувається, тобто x = L.

Таблиця 8.5 – Середні параметри ґрунтових забруднень

| Види ґрунтів | gгр., кг/м3 | f | h | сгр., МПа |

| Піскові і супіскові | 0,5 | 0,43 | 0,002 | |

| Сухі глинисті | 0,4 | 0,5 | 0,003 | |

| Вологі глинисті | 0,4 | 0,15 | 0,008 |

В орієнтовних розрахунках значення s можна прийматизалежно від умовного діаметру трубопроводу Dy:

Dy, мм 200 ¸ – 400 500 – 800 1000 – 1400

s, МПа 0,18 – 0,1 0,08 – 0,05 0,04 – 0,03

Необхідний початковий тиск в ресивері визначають за формулою

, (8.5)

, (8.5)

де n – коефіцієнт запасу, рівний (1,5-2,0);

Lmax – довжина ділянкиьниці трубопроводу, що продувається, максимальне значення якої визначають згідно формули (8.2);

Lp – довжина ресиверу, яку рекомендують приймати рівній довжині ділянкиьниці трубопроводу, що продувається.

В орієнтовних розрахунках значення Рр рекомендують приймати відповідно табл. 8.6.

Необхідну площу прохідного перетину крана обхідної лінії визначають за формулою

, (8.6)

, (8.6)

де S – площа поперечного перетину трубопроводу, рівна  ;

;

v – швидкість руху поршня, наприклад, для продування стиснутим повітрям або природним газом підземних трубопроводів діаметром від (250 до 1420) мм із використанням очисних поршнів типу ОП оптимальна швидкість є швидкість, рівна 8,5 м/с і забезпечується тиском в ресивері прийнятим до вимог табл. 8.5.

Значення А1 та А2 визначають наступним чином

, (8.7)

, (8.7)

, (8.8)

, (8.8)

де D р – опір руху очисного поршня по трубопроводу рівний D Р=( 0,05-0,1) МПа;

Pат. – атмосферний тиск рівний 0,1 МПа;

s1 – опір повітряному потоку, що визначається за формулою

. (8.9)

. (8.9)

Таблиця 8.6 – Початковий тиск (МПа) в ресивері при продуванні трубопроводів

| Умовний діаметр трубопроводу, мм | Для трубопроводів, попередньо очищених протягуванням очисних пристроїв | Для трубопроводів без попереднього протягування очисних пристроїв |

| До 400 500 — 800 1000 — 1400 | 0,6 0,5 0,4 | 1,2 1,0 0,8 |

Залежно від робочого продукту, яким продувається трубопровід, значення коефіцієнта K3 визначається за формулою для:

повітря

, (8.10)

, (8.10)

газу

, (8.11)

, (8.11)

де R – універсальна газова постійна, рівна 287,04 Н×м/(кг×К) для повітря, а для бутану, метану та пропану відповідно рівна 143,08; 519,26; 195,45;

T – абсолютна температура газу (повітря);

m – коефіцієнт розходу крана обхідної лінії, який орієнтовно можна прийняти рівним 0,6.

Діаметр обхідної лінії та умовний діаметр запірної арматури розраховують за формулою

, (8.12)

, (8.12)

де С1 – коефіцієнт, що характеризує звуження потоку в запірній арматурі, рівний 0,6 - 0,7.

Тривалість заповнення повітрям або газом ресивера до заданого тиску визначається згідно номограми (див. рис. 8. 5).

8.5 Випробовування трубопроводів на міцність та щільність (герметичність)

Тиск (низький або середній), який використовують в процесі заповнення трубопроводу водою, повітрям або природнім газом використовують для попереднього випробовування на щільність. Ці випробовування дозволяють виявити грубі дефекти в трубопроводі або зосередженій арматурі. Після ліквідації цих дефектів трубопровід можна випробовувати на міцність та герметичність.

Випробовування на міцність та щільність проводить в два етапи:

- на міцність під випробувальним тиском;

- на щільність після пониження тиску із випробувального до робочого.

На міцність та щільність трубопровід випробовують стиснутим повітрям, газом або водою в залежності від призначення трубопроводу та умов будівництва (табл. 8.7).

Таблиця 8.7 – Вибір середовища для випробовування на міцність та щільність в залежності від призначення та умов будівництва

| Призначення трубопроводу та умови будівництва | Середовище для випробовування |

| Нафтопроводи та продуктопроводи (болота та зимовий період). Газопроводи, що прокладаються поза населених пунктів та підприємств Газопроводи, що прокладаються на територіях підприємств та населених пунктів | Вода (повітря або природний газ) Повітря або природний газ Повітря або вода |

8.5.1 Випробовування газопроводу на міцність

Величина випробувального тиску для трубопроводів залежить від категорійї ділянки газопроводу.

В будь-якому випадку випробувальний тиск повинен перевищувати робочий не менше, ніж на 0,5 МПа (5 кг/см2).

В любому випадку випробувальний тиск повинен перевищувати робочий не менше ніж на 0,5 МПа (5 кг/см2).

Довжина ділянкиьниці газопроводу, що випробовують повітрям повинна бути не більше 60 км, а водою не більше 30 км. Для газопроводів, які випробовують природним газом, довжину ділянки не обмежують.

При випробовуванні магістральних газопроводів повітрям або природним газом тиск повинен повишатисяпідвищуватися рівномірно в декілька прийоми. При тисках 0,3Рв, 0,6Рв та після досягнення Рв = Рр необхідно проводити візуальний огляд траси та виявляти можливі дефекти.

При досягненні випробовувального тиску свого максимального значення необхідно вирівняти тиск, перекрити кран і витримати під випробовувальним тиском протягом 6 годин.

Газопровід вважається таким, що пройшов випробовування на міцність, якщо пониження тиску в ньому за 6 годин не перевищує

, (8.13)

, (8.13)

де ΔР – пониження тиску в %;

Dу – умовний діаметр газопроводу, мм.

Місця витоку виявляють за характерними признаками (наявність характерного звуку це при великих дефектах або інших признаків).

Малі витоки виявляють за допомогою галоїдних точкошукачів (галоїдні або гелієві) або за запахом одоранту.

Якщо в процесі випробовування пройде розрив трубопроводу або понизиться тиск більше за розраховане ΔР в даному випадку трубопровід ремонтують і повторно проводять випробовування на міцність. А якщо пониження тиску не перевищує розраховане значення ΔР, після шести годинної витримки, тиск понижують до максимального робочого і повторно проводять огляд.

Якщо при візуальному огляді дефекти не виявленні, то випробовування газопроводу на міцність закінчується.

8.5.2 Випробовування газопроводу на щільність (герметичність)

Дане випробовування проводять при максимальному значенні робочого тиску в трубопроводі. При цьому даний тиск витримується протягом 24 годин для вирівнювання температури випробовувального середовища (повітря або газ) із температурою ґрунту, в який укладений трубопровід. Тільки після цього приступають до випробовування на щільність. Випробовування проводять не менше 24 годин.

Під час випробовування на щільність повинна вимірюватися температура повітря або газу, яким заповнений газопровід, та барометричний тиск атмосферного повітря. Показником герметичності газопроводу є відносна величина витоку повітря (газу) через нещільності.

Газопровід вважається, що пройшов випробовування на щільність, якщо пониження тиску в ньому за 24 години не перевищує значення

. (8.14)

. (8.14)

Втрати тиску в газопроводі визначають за формулою

, (8.15)

, (8.15)

де Тпоч, - абсолютна температура повітря (газу) на початку випробовування, 0К;

Ткін - абсолютна температура повітря (газу) відповідно в кінці випробовування, 0К;

Рпоч, - тиск повітря (газу) на початку випробовування, кг/см2, який розраховують за формулою

, (8.16)

, (8.16)

Ркін - тиск повітря (газу) в кінці випробовування, кг/см2, який розраховують за формулою

; (8.17)

; (8.17)

- барометричний тиск на початку випробовування, кг/см2;

- барометричний тиск на початку випробовування, кг/см2;

- барометричний тиск в кінці випробовування, кг/см2;

- барометричний тиск в кінці випробовування, кг/см2;

- тиск повітря (газу) згідно показів манометра на початку та в кінці випробовування, кг/см2;

- тиск повітря (газу) згідно показів манометра на початку та в кінці випробовування, кг/см2;

- тиск повітря (газу) згідно показів манометра в кінці випробовування, кг/см2.

- тиск повітря (газу) згідно показів манометра в кінці випробовування, кг/см2.

Фактичну втрату повітря, газу (за 1 годину) на ділянці трубопроводу визначають за формулою

, (8.18)

, (8.18)

де q - об’єм втрат, м3/год;

V - сумарний внутрішній об’єм ділянкиьниці трубопроводу, що випробовується, м3;

ΔР - зменшення тиску, визначають за формулою (8.15), кг/см2;

t0 - тривалість випробовування на щільність, год;

Dв – внутрішній діаметр трубопроводу, м.

При випробовуванні трубопроводу на міцність та щільність повітрям в нього вводять одорант – рідина із характерним запахом. В якості одорантів використовують етилмеркаптан, пенталарм, каптан та інші речовини в кількості (40-60) грам на 1000 м3 повітря при температурі 00С та тиску 760 мм. рт. ст.

Одорант впускають через дозуючий бачок, який встановлюють на трубопровід рис. 8.6.

Процес заповнення внутрішньої порожнини трубопроводу для проведення випробовування потребує значних матеріальних витрат та часу. Тому, після закінчення випробовування повітря (тим більше газом) не випускають в атмосферу, а перепускають його в наступну підготовлену ділянку трубопроводу до випробовування.

1 – трубопровід; манометр; 3 – голчатий вентиль; 4 – бачок для одоранту або хлориду; 5 – зрівноважуючаююча трубка; 6 – дозуюча прозора трубка; 7 – кран

Рисунок 8. 6 – Дозуючий бачок разом із манометричними

приладами

Процес заповнення внутрішньої порожнини трубопроводу для проведення випробовування потребує значних матеріальних витрат та часу. Тому, після закінчення випробовування повітря (тим більше газ) не випускають в атмосферу, а перепускають його в наступну підготовлену дільницю трубопроводу до випробовування.

8.5.3 Гідравлічне випробовування трубопроводу

Для гідравлічного випробовування використовують тільки чисту річну або озерну воду, так як нечиста вода дає осадки у вигляді намулу бруду та інше, які дуже трудно виводити із понижених діляноки трубопроводу.

Воду закачують в трубопровід відцентровими насосами, встановлених на головній ділянціьниці трубопроводу, кінцева ділянкаьниця залишають відкритою. Щоб не затопити траншею кінець ділянки трубопроводу виводять кінець дільниці на поверхню (аналогічно промивці).

При заповненні трубопроводу водою із нього витісняють повітря. Так як вода неповністю заповнює весь перетин труби, а трубопровід має перегини в вертикальній площині, то в верхніх частинах перегинів залишається деяка кількість води, що затрудняє випробовування. Тому це повітря необхідно стравити. Для цієї мети у верхніх точках трубопроводу встановлюються повітряні крани (вантузи).

Число повітряних кранів та їхнє розташування визначають в залежності від місцевих умов (рельєфу). Для орієнтовного розташування використовують робочі креслення повздовжнього профілю траси.

Випробовування на щільність проводять під тиском розрахованим за формулою (8.13). Під час випробовування проводять спостереження за ділянкоюьницею траси, що випробовується та за показами манометрів, число яких залежить від довжини ділянки та профілю, але повинно бути не менше двох.

Випробовування проводять не менше 6 годин. Після цього тиск понижують до максимального робочого, і заново проводять обстеження траси. Трубопровід вважається таким, що пройшов випробовування, якщо за 6 годин випробувальний тиск, згідно показів манометрів, не змінився і при огляді траси не виявлені витоки.

Після закінчення гідравлічного випробовування із внутрішньої порожнини витісняють воду. Залишки води в нижніх точках траси, а також скупчення осадків та механічних забруднень кінцево витісняють поршнем-скребком.

Гідравлічне випробовування в порівнянні із пневматичним є найбільш дешевим та безпечним але непридатним при від’ємних температурах.

Контрольні питання

1 З якою метою проводять очистку внутрішньої порожнини трубопроводу перед випробовуванням?

2 Які існують способи очистки внутрішньої порожнини трубопроводу?

3 Від чого залежить порядок очищення внутрішньої порожнини трубопроводу?

4 В яких випадках можна проводити роботи з очистки внутрішньої порожнини трубопроводу до його укладання в траншею?

5 Які роботи проводять при очищенні внутрішньої порожнини трубопроводу?

6 Які є основні способи очистки внутрішньої поверхні трубопроводу в складних інженерно-геологічних умовах?

7 Як визначають необхідний тиск для пропуску розділювала?

8. Яке обладнання необхідне для виконання робіт з очистки внутрішньої порожнини трубопроводу та із яких умов підбирається?

9 З якою швидкістю повинен рухатись очисний та розділюючий пристрої при промивці внутрішньої порожнини трубопроводу?

10 В яких випадках проводять очистку внутрішньої порожнини трубопроводу способом протягування?

11 Які основні параметри при промивці внутрішньої порожнини трубопроводу і як їх визначаються?

12 Які основні параметри при продувці внутрішньої порожнини трубопроводу і як їх визначають?

13 З якою метою проводять випробовування трубопроводів на міцність?

14 Яким тиском випробовують трубопроводи на міцність і скільки триває в часі процес випробовування?

15 З якою метою проводять випробовування трубопроводів на герметичність (щільність)?

16 Яким тиском випробовують трубопроводи на герметичність (щільність) і скільки триває в часі процес випробовування?

17 З якою метою при випробовуванні трубопроводу на герметичність (щільність) вводять одорант і в якій кількості?

18 В яких випадках проводять гідравлічне випробовування трубопроводів?

19 Опишіть комплекс робіт при гідравлічному випробовуванні трубопроводу.

ПЕРЕЛІК ВИКОРИСТАНИХ ДЖЕРЕЛ

1 Айнбиндер А.Б. Расчет магистральных трубопроводов на прочность и устойчивость / Айнбиндер А.Б., Камерштейн А.Г. – М.: Недра,1982 – 341 с.

2 Айбиндер А.Б. Расчет магистральных и промысловых трубопроводов / Айбиндер А.Б. – М: Недра, 1987 – 471 с.

3 Бабин Л.А. Типовые расчеты по сооружению трубопроводов / Бабин Л.А., Быков Л.И., Волохов В.Я. – М.: Недра, 1979 – 176с.

4 Бородавкин П.П. Сооружение магистральных трубопро-водов / Бородавкин П.П., Березин В.Л. – М.:Недра,1977– 407 с.

5 Бородавкин П.П. Подземные магистральные трубопроводы / Бородавкин П.П. – М.:Недра,1982-384 с.

6 Бородавкин П.П. Сооружение магистральных трубопро-водов / Бородавкин П.П., Березин В.Л. – М.: Недра, 1985–346с.

7 Бородавкин П.П. Сооружение трубопроводов в горах / Бородавкин П.П., Глоба В.М. – М.: Недра,1978 – 174 с.

8 Бородавкин П.П. Прочность магистральных трубопро-водов / Бородавкин П.П., Синюков А.М.– М.: Недра, 1984–245с.

9 Бородавкин П.П. Трубопроводы в сложных условиях / Бородавкин П.П., Таран В.Д. – М.: Недра, 1968 – 362 с.

10 Гідзяк І.П. Організація і технологія будівництва трубопроводів у складних умовах. Практикум. Частина ІІ. Методичні рекомендації. МВ 02070855-1411-2004 / Гідзяк І.П., Гідзяк І.І. Івано-Франківськ: Факел, 2005 – 219 c.

11 Карпов В.Г. Програмно-целевое планирование линейного строительства / Карпов В.Г., Тищенко В.Е. – М.: Высшая школа, 1987 – 128 с.

12 Климовский Е.М. Очистка и испытание магистральных трубопроводов / Климовский Е.М., Колотилов Ю.В. – М.: Недра, 1987

13 Перун И.В. Магистральные трубопроводы в горных условиях / Перун И.В. – М.: Недра, 1987 – 138с.

14 Магистральные трубопроводы СНиП 2.05.06-85.– СНиП 2.05.06-85 [Чинний від 1985 ].М.: ЦИТП Госстроя СССР, 1985. – 52 с.

15 Магистральные трубопроводы. Правила производства и приемки работ: СНиП ІІІ-42-80. – СНиП ІІІ-42-80 [Чинний від 1980 ]. – Госстрой СССР. М.: Стройиздат, 1981. – 80 с.

16 Телегин Л.Г. Сооружение газонафтепроводов / Телегин Л.Г., Курепин Б.Н., Березина И.В.. – М.:Недра,1984.-304 с.

17 Телегин П.Г. Организация строительства линейной части магистральных трубопроводов / Телегин П.Г., Карташев Г.Н.. – М.: Недра, 1975. – 125с.

18 Чирской В.Г. Строительство магистральных трубопро-водов / Чирской В.Г., Березин В.Л. Телегин Л.Г. – М.: Недра,1991 – 447 с.

Івано-Франківський національний технічний університет нафти і газу

І.П. Гідзяк, М.І Гідзяк

ОРГАНІЗАЦІЯ І ТЕХНОЛОГІЯ БУДІВНИЦТВА ТРУБОПРОВОДІВ У СКЛАДНИХ УМОВАХ

Частина ІІІ

Конспект лекцій

Для студентів напряму підготовки 050304у підготовки

“Нафтогазова справа”, спеціальності “Газонафтопроводи та газонафтосховища”

(спеціалізація “Спорудження газонафтопроводів і газонафтосховищ”)

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

Івано-Франківський національний технічний університет нафти і газу

Кафедра “сСпорудження та ремонту газонафтопроводів і газонафтосховищ”

І.П. Гідзяк, М.І Гідзяк

ОРГАНІЗАЦІЯ І ТЕХНОЛОГІЯ БУДІВНИЦТВА ТРУБОПРОВОДІВ У СКЛАДНИХ УМОВАХ

Частина ІІІ

КОНСПЕКТ ЛЕКЦІЙ

Для студентів напряму підготовки 050304у підготовки

“Нафтогазова справа”, спеціальності “Газонафтопроводи та газонафтосховища”

(спеціалізація “Спорудження газонафтопроводів і газонафтосховищ”)

Рекомендована навчально-методичним об’єднанням спеціальності

Івано-Франківськ

МВ 02070855 – 2318 – 2008 2009

Гідзяк І.П., Гідзяк М.І. Організація і технологія будівництва трубопроводів у складних умовах. Частина ІІІ Конспект лекцій. – Івано-Франківськ: ІФНТУНГ, 20082009. – 174 291 с.

Конспекті лекцій містить методичні вказівки для вив-чення, засвоєння та виконання практичних занять із дисцип-ліни “Організація і технологія будівництва трубопроводів у складних умовах”. Розроблений у відповідності доіз робочоїю програмиою навчальної дисципліни, чинного навчального плану підготовки фахівців за напрямком підготовки “Нафтогазова справа”, спеціальності “Газонафтопроводи та газонафто-сховища” (спеціалізація “Спорудження газонафтопроводів і газонафтосховищ”). Може бути використаний студентами денної та заочної форм навчання.

Рецензент: Завідувач кафедри

“Спорудження та ремонту газо-

нафтопроводів і газонафтосховищ”,

професор, доктор технічних наук В.Я. Грудз

© Гідзяк І.П., Гідзяк М.І., 2009

© ІФНТУНГ, 2009

Дане видання – власність ІФНТУНГ.

Забороняється тиражувати та розповсюджувати без відома авторів

МВ 02070855 – 2318 – 20082009

Гідзяк І.П., Гідзяк М.І. Організація і технологія будівництва трубопроводів у складних умовах. Частина ІІІ: Конспект лекцій. – Івано-Франківськ: ІФНТУНГ, 20082009. – 174 291с.

Конспекті лекцій містить методичні вказівки для вивчення, засвоєння та виконання практичних занять із дисципліни “Організація і технологія будівництва трубопроводів у складних умовах”. Розроблений у відповідності іздо робочоїю програмою програми навчальної дисципліни, чинного навчального плану підготовки фахівців за напрямом “Нафтогазова справа”, спеціальності “Газонафтопроводи та газонафтосховища” (спеціалізація “Спорудження газонафто-проводів і газонафтосховищ”). Може бути використаний студентами денної та заочної форм навчання.

Рецензент: Зав. кафедри “Спорудження

та ремонту газо нафтопроводів

і газонафтосховищ”, професор

доктор технічних наук, В.Я. Грудз

Завідувач кафедри “Спорудження

та ремонту газонафтопроводів і

газонафтосховищ”. В.Я. Грудз

Голова навчально-методичного

об’єднання спеціаль-

ностспеціальності і “Газонафтопроводи та газо-

нафтосховища”. В.Я. Грудз

Члена експертно-рецензійної

комісії університету М.П.Возняк

Завідувач кафедри “Спорудження

та ремонту газонафтопроводів і

газонафтосховищ”. В.Я. Грудз

Нормо контролер О.Г.Я ОнуфрикГургула

Коректор Н.Ф.Будуйкевич

Технік Інженер І категорії НД.В О. МиркаПавлик

© Гідзяк І.П., Гідзяк М.І., 2009

© ІФНТУНГ, 2009

|

|

|

|

|

Дата добавления: 2017-02-01; Просмотров: 83; Нарушение авторских прав?; Мы поможем в написании вашей работы!