КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Методы шлифования

|

|

|

|

Различают шлифование обдирочное, предварительное (черновое), окончательное (чистовое), тонкое и выхаживание.

Обдирочное шлифование.

Припуск - 1,0 мм (до 7,0 мм); достигается 7-9 квалитет точности и шероховатость Ra=1,25-0,2 мкм.

Тонкое шлифование - припуск 0,1-0,05 мм; достигается 4-6 квалитет точности и шероховатость Ra=0,1-0,02 мкм.

Тонкое шлифование и выхаживание выполняют при одном установе.

Круглошлифовальные станки используют для диаметров до 200 мм с расстоянием между центрами до 750 мм и сквозных и глухих отверстий диаметром до 200 мм длиной до 250 мм.

Виды поверхностей - конические, торцевые и фасонные (для тел вращения).

Бесцентрово-шлифовальные станки - для обработки наружных и внутренних цилиндрических поверхностей от десятых долей миллиметра до десятков миллиметров.

Плоскошлифовальные станки работают периферией или торцом круга. Круги - диаметром до 100 мм, хотя заготовки крупные и длинные - до 1 м.

При обработке торцов металлокерамических зубчатых колес параллельность торцов составляет 0,02 мм, Ra =0,63 мкм.

Производительность зависит от качества заготовок и способов их подачи в зону обработки (подвижной лентой, комплексом с портальной структурой, транспортерами и т.п.).

Внутришлифовальные станки применяют для цилиндрических, конических и профильных отверстий в заготовках больших размеров.

У шлифовального круга режущие элементы не имеют заданной геометрии, они хаотично выступают на поверхности круга. Толщины слоев, снимаемых отдельными абразивными зернами, также различны. При этом окружная скорость круга всегда значительно больше окружной скорости заготовки.

Из-за микронеровностей и волнистости поверхностей контактирование режущих зерен с обрабатываемой поверхностью происходит на отдельных участках.

Основная часть выделяемой теплоты (до 85%) уходит в обрабатываемую деталь, температура обрабатываемой заготовки достигает 350°С, что может вызвать деформации.

Параметры абразивная обработки: подача, скорость, глубина резания (на шлифовальный круг).

Зернистость и твердость шлифовального круга определяют качество поверхностей, вне зависимости от метода шлифования.

Повышение продольной подачи повышает съем металла в единицу времени.

Увеличение глубины резания сопровождается более глубоким проникновением режущих зерен круга в обрабатываемый материал и возрастанием сил резания.

СОЖ применяют для снижении сил трения в зоне контакта и уменьшения температуры в зоне резания.

Эффективным способом снижения теплового процесса при шлифовании заготовок из труднообрабатываемых металлов с низкой теплопроводностью является подача СОЖ в зону резания под давлением до 10-15 МПа.

Большая часть энергии при шлифовании (до 90%) затрачивается на преодоление сил трения между поверхностями круга и резания.

Для чернового шлифования рекомендуется применять водные СОЖ с серо-, хлоро-, фосфоросодержащими присадками.

При бесцентровом шлифовании процесс можно интенсифицировать обдувом зоны резания охлажденным до +5-60°С воздухом под давлением 0,4-1 МПа. Повышение давления струи СОЖ до 7-15 МПа позволяет избежать засаливания круга.

Абразивные и алмазные инструменты отличаются геометрической формой, размерами, материалом, расположением и величиной абразивных зерен, типом связки, степенью твердости, структурой.

К недостаткам можно отнести: отсутствие оптимальных углов резания, из-за разнообразия форм и размеров зерен, случайного их расположения; неоднородность свойств материалов, из которых состоят такие инструменты; несовершенство технологии производства кругов, большой расход энергии, затрачиваемый на единицу снятого металла.

Технологические возможности зависят от характеристики шлифовального круга, режимов резания, состояния станка, своевременности и качества правки. Применяют кварц, наждак, корунд, алмаз.

Алмазы делятся на природные и синтетические (технические). Содержание углерода в алмазе составляет 96-99,8 %.

Технические алмазы часто имеют трещины, пятна включения некоторых минералов. Коэффициент трения алмазов: по стали-0,05; по латуни-0,1; по алюминию-0,45.

Теплопроводность их больше, чем твердых сплавов, например, больше, чем сплава Т15К6 в 5 раз и сплава ВК8 в 3 раза, а также больше, чем карбида кремния в 10 раз и электрокорунда в 7 раз. Алмаз горит в воздухе при температуре 850-1000°С, а при нагреве без доступа воздуха он переходит в графит.

Алмазы оценивают в каратах. Карат (К) = 200 мк (2•10~4кг).

Синтетический алмаз получают из графита и углесодержащих веществ с середины 50-х годов XX в. Они содержат больше примесей.

К искусственным абразивным материалам относятся также кубический нитрит бора, электрокорунд, карбид кремния (карборунд) и карбид бора.

Кубический нитрит бора (эльбор) — абразивный материал, твердость которого близка к алмазу, а абразивная способность при шлифовании стали и коэффициент трения выше (цвет от светло-лилового до черного в зависимости от условий синтеза).

Теплостойкость кубического нитрида бора в зависимости от зернистости достигает 1300-1500 °С (чем крупнее зерно, тем выше теплостойкость).

Кубическим нитридом бора обрабатывают твердые стали и сплавы когда необходима высокая размерная точность, например, в производстве подшипников.

Средне- и мелкозернистые круги применяют: для получения величины параметра шероховатости Ra = 0,4-0,08 мкм, при обработке закаленных сталей и твердых сплавов, окончательном шлифовании, заточке и доводке инструментов.

Для соединения зерен - применяют связки: органические и неорганические.

К органическим относятся: вулканитовая (В), бакелитовая (Б), грифталевая (ГФ), эпоксидная, поливинилформалиновая.

Неорганические связки: керамическая (К); магнезиевая (М) силикатная (С).

Абразивный материал имеет следующие условные обозначения:

Э - электрокорунд нормальный; ЭК - электрокорунд белый; К4 - карбид кремния черный; КЗ - карбид кремния зеленый.

Твердость абразивного материала характеризуется по минералогической шкале: Ml, М2, МЗ - мягкий; СМ, СМ1, СМ2 - среднемягкий; С, С1, С2 - средний; СТ, СТ1, СТ2, СТЗ - среднетвердый; Т, Т1, Т2 - твердый; ВТ1, ВТ2 - весьма твердый; ЧТ1, ЧТ2 - чрезвычайно твердый. Цифры, следующие за буквой, характеризуют возрастание твердости.

Зерна имеют разную абразивную способность, т. е. возможность разрушать обрабатываемый материал (снимать мелкую стружку), которая оценивается отношением массы снятого материала к массе израсходованного шлифовального материала.

| Абразивный материал | Маркировка | Абразивная способность зерен |

| Алмаз | А, АС | 1,0 |

| Эльбор | ЛО | 0,8 |

| Карбид кремния | 55С | 0,55 |

| Монокорунд | 45А | 0,22 |

| Электрокорунд нормальный | 15А | 0,2...0,22 |

| Электрокорунд хромистый | 34А | 0,21 |

| Электрокорунд белый | 24А | 0,18...0,2 |

При всех видах правки кругов (без снятия со станка) снимают слой 0,05-0,8 мм, при автоматической правке снимается примерно 0,02 мм. Максимально допустимая толщина снимаемого слоя при правке не должна превышать 0,3 мм.

Правка: алмазами в оправах, алмазными карандашами и пластинами, кругами (из карбида кремния), роликами (алмазными, твердосплавными) или звездочками (чугунными, стальными). Пластинки покрыты тонким слоем (от 0,5 до 2 мм) алмазной крошки.

Виды шлифования с продольной подачей, врезное, глубокое и комбинированное.

При шлифовании с продольной подачей заготовка на круглошлифовальном станке при каждом обороте перемещается на величину, примерно равную половине ширины круга. В конце хода или за один двойной ход круг подается на величину поперечной подачи.

Врезное шлифование (с поперечной подачей) характеризуется увеличением толщины среза одним абразивным зерном, при этом не него увеличивается нагрузка, вызывающая самозатачивание, повышается износ круга, возрастают сила и мощность резания. Этот способ позволяет повысить производительность обработки цилиндрических конических и фасонных поверхностей вращения.

При глубинном шлифовании абразивный круг с заборной конической частью устанавливается на всю заданную глубину шлифования.

Метод применяют для обработки заготовок по целому, например, для прорезания канавок. Увеличение глубины резания осуществляется за счет замедления круговой скорости инструмента или продольной подачи.

Глубинное шлифование целесообразно при обработке незакаленных заготовок повышенной жесткости и с большим колебанием припуска. Оно может быть выполнено с поперечной или продольной подачей.

Повысить производительность шлифования можно с помощью скоростного и обдирочного шлифования. Различают скоростное шлифование (Vкр =35-60 м/с) и высокоскоростное (Vкp > 60 м/с).

Комбинированное (интегральное, совмещенное) шлифование предусматривает совмещение скоростного и силового или скоростного и глубинного шлифования.

Точность обработки IT6-IТ7 при шероховатости Ra ≈ 0,02-0,08 мкм.

Метод упрочняющего шлифования. Шлифование валов осуществляется в два прохода (черновой и чистовой). На второй проход оставляется припуск 0,05-0,20 мм на диаметр. На первом проходе (благодаря увеличению глубины резания и скорости шлифовального круга) плотность теплового потока увеличивается, а резкое охлаждение заготовки потоком СОЖ вызывает упрочнение поверхностного слоя.

На втором проходе производится незначительный съем металла на спокойных режимах с выхаживанием.

Для второго прохода припуск - не более 0,2 мм.

Глубина резания t, мм, (поперечная подача):

где D3 - диаметр заготовки; D - диаметр обработанной поверхности.

Подача S обычно задается в долях от высоты круга.

Скорость вращения шлифовального круга, м/с, определяется по формуле

где DK -диаметр шлифовального круга, мм; п- частота вращения шлифовального круга, мин-1.

Деталь вращается вокруг своей оси со скоростью,

м/мин,

м/мин,

d3- диаметр заготовки, мм; n3 -частота вращения заготовки, мин-1.

Скорость шлифования обычно не превышает 50 м/с. При скоростях до 60-80 м/с увеличивают и скорость вращения заготовки.

Круги изготавливают на металлических или керамических связках. Ожоги появляются при температуре около 300 °С.

|

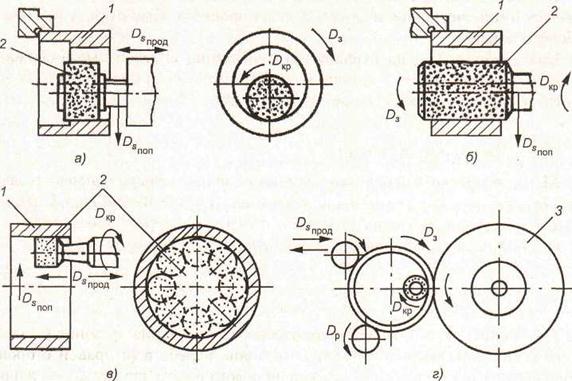

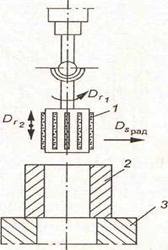

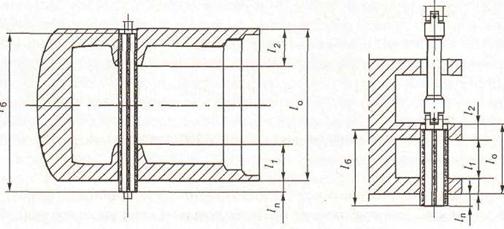

| Рисунок 8.7Схемы шлифования отверстий: а - с продольной подачей; б - с поперечной подачей; в - планетарное; г- бесцентровое; 1- заготовка; 2-шлифовальный круг; 3- ведущий ролик; 4- опорный ролик; 5- прижимной ролик |

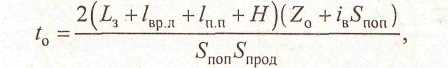

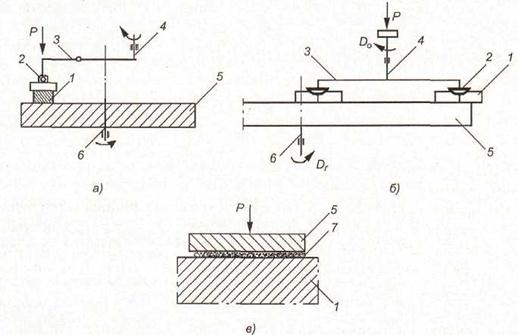

При обработке наружных поверхностей с продольной подачей основное время

где L з - длина обрабатываемой заготовки; l вр.л — длина врезания (с левой стороны шлифовального круга); lП.П- длина перебега (с правой стороны круга); Н- высота шлифовального круга; Zo -общий припуск на шлифование; l в- число ходов выхаживания; Snon- поперечная подача; Snpод- продольная подача.

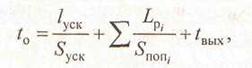

При врезном шлифовании основное время

l уск-путь резания с ускоренной подачей (0,3Lp); Syск- ускоренная подача (2,5S); LРi- путь резания; SПОПi -поперечная подача (i -этап цикла).

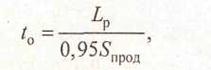

При обработке на бесцентрово-шлифовальном станке с продольной подачей (на проход) основное время

где Lp-длина обрабатываемой заготовки (длина резания); 0,95-коэффициент проскальзывания; Sпрод- продольная подача.

На шлифовальных станках с ЧПУ можно проводить одновременную обработку наружных и внутренних поверхностей.

8.4.Отделочные методы: хонингование, суперфиниширование, полирование, притирка.

Они отличаются от шлифования более низкими скоростями резания, малыми удельными давлениями.

Хонингование осуществляют мелкозернистыми брусками, закрепляемыми в головке (хоне), которая одновременно с вращением совершает возвратно-поступательное перемещение вдоль обрабатываемого отверстия.

Его используют для обработки отверстий (диаметром 6-1500 мм и длиной 10...20 м). При этом, исправляют отклонение формы, овальность, конусность и другие погрешности предыдущей обработки, общий припуск не более 0,15 0,2 мм. (припуск до 1,0 мм). Отклонение расположения оси отверстия не исправляется.

Рисунок 8.8 Схема хонингования отверстия:

1— хонинговальная головка; 2 —заготовка; 3 — стол хонинговального станка

Рисунок 8.8 Схема хонингования отверстия:

1— хонинговальная головка; 2 —заготовка; 3 — стол хонинговального станка

|

Обильная подача СОЖ обеспечивает удаление продуктов износа из-под брусков и с обрабатываемой поверхности; давление инструмента на обрабатываемую поверхность в 6-10 раз меньше, чем при шлифовании.

Режимы. Окружная скорость резания 20-80 м/мин, возвратно-поступательная 2,0-30 м/мин, давление брусков 0,2-1,4 МПа.

Исправление погрешностей формы достигается механизмом клинового разжима режущих брусков.

Нечетное число брусков целесообразно при обработке прерывистых поверхностей, их количество: 2, 4, 6, 8.

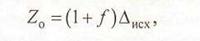

Общий припуск на обработку Zo

f- коэффициент жесткости детали (для жестких f=1, для нежестких f=1,25-1,35);

Δисх-исходная погрешность формы обрабатываемого отверстия.

Особенности процесса:

• производительность (в ряде случаях превосходит производительность шлифования или тонкого растачивания);

• точность обработки, мало зависит от точности станка, так как радиальные составляющие силы резания взаимно уравновешиваются;

• низкая температура в зоне резания (поэтому на деталях с переменными сечениями стенок отсутствует их деформация от нагрева);

• простота регулирования работы хонинговальной головки;

• достижение 4-5 квалитетов точности и шероховатости Ra=0,8-0,1 мкм.

Выбор характеристик брусков зависит от механических свойств материала, величины припуска и требуемого качества обрабатываемой поверхности. Используют электрокорунд белый или карбид кремния зеленого. Реже - электрокорунд нормальный или карбид кремния черный.

Зернистость от 12 и менее. Для съема больших припусков – зернистость 20-25 мкм и более.

Алмазные бруски характеризуются зернистостью, концентрацией алмазов и видом связки (100%-ной концентрацией принимается содержание в 1 мм3 алмазного слоя 0,878 мг алмаза.)

Хонинговальные станки обеспечивают вращательное, возвратно-поступательное движения шпинделя и радиальную подачу (разжим) брусков.

Наибольшее распространение получила схема с возвратно-поступательным движением инструмента при неподвижной заготовке.

Основное время

Число двойных ходов хона

- общий припуск (в одну сторону),

- общий припуск (в одну сторону),

- радиальная подача на двойной ход.

- радиальная подача на двойной ход.

Частота движений хона

- скорость возвратно-поступательного движения хона.

- скорость возвратно-поступательного движения хона.

|

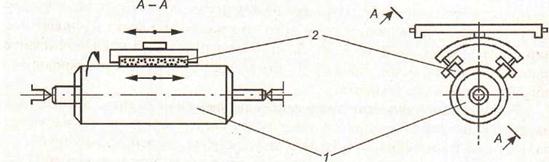

| Рисунок 8.9 Схемы хонингования многоярусных отверстий. |

Суперфиниширование.

Область применения. Обработка плоских, цилиндрических и конических, а также сферических поверхностей из закаленной стали и чугуна. При этом припуск должен превышать высоту микронеровностей на 10-20%

Достигается 5-4 квалитет точности и шероховатость Ra=0,2-0,05 мкм.

Число и ширину брусков выбирают в зависимости от диаметра обрабатываемого отверстия. Давление брусков на обрабатываемую поверхность 0,1-0,3 МПа.

Суперфиниш (микрофиниш) осуществляется мелкозернистым инструментом, совершающим осциллирующее (колебательное) движение вдоль образующей поверхности обрабатываемой заготовки с минимальными удельными давлениями на инструмент и при использовании СОЖ.

При суперфинишировании радиальная подача на врезание абразивных зерен обеспечивается за счет упругого поджима бруска к обрабатываемой поверхности.

|

| Рисунок 8.10 Схемы движений заготовки и инструмента при суперфинишировании: 1 -заготовка; 2 – инструмент. |

При резании основного металла его съем может значительно превосходить удвоенную высоту исходных микронеровностей и составлять 15-20 мкм и более на диаметр.

Среднюю скорость колебательного движения VK

VK=4An6p.

n6р - число двойных ходов бруска,

А - амплитуда колебаний.

Чистовая обработка выполняется при низком давлении (0,1-0,3 МПа для стали и 0,1-0,2 МПа для чугуна).

Интенсивное снижение микронеровностей происходит в начальный период (5-10с) контакта бруска с обрабатываемой деталью.

В основном применяют бруски из карбида кремния зеленого и электрокорунда белого на керамической связке зернистостью от М7 до М40. Для окончательной обработки используют бруски из карбида кремния. Их же применяют для чугуна, вязких сталей и цветных металлов.

Алмазные бруски на бакелитовой связке используют для твердого сплава и керамики.

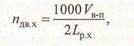

Частота движений (двойных ходов в минуту) бруска nдв.х

где VB-n- скорость возвратно-поступательного движения бруска;

Lpx- длина хода возвратно-поступательного движения бруска.

Длину бруска lб, мм, для врезного суперфиниширования поверхностей длиной до 60 мм с продольной подачей инструмента рассчитывают

Lp- длина обрабатываемой поверхности заготовки;

А- амплитуда колебаний бруска.

Основное время при суперфинишировании - 0,1-.0,5 мин.

Доводка и полирование

Доводка — абразивная обработка, при которой инструмент и заготовка одновременно совершают любое движение со скоростями одного порядка (или при неподвижности одного из них).

Притирка — доводка деталей, работающих в паре, для обеспечения максимального контакта сопрягаемых поверхностей. Например, притирка клапанов двигателя внутреннего сгорания к седлам клапанов.

При притирке используют микропорошки (величина зерна 3...20 мкм) корунда, окиси хрома, окиси железа и др. Применяют также специальные пасты, например, пасты ГОИ, содержащие в качестве абразива окись хрома, а в качестве связки олеиновую и стеариновую кислоты.

Припуск на обработку составляет примерно 5 мкм.

Полирование — обработка для снижении высоты микронеровностей поверхности; осуществляемая абразивным инструментом, пластическим деформированием и др.

Давление притира Р обычно составляет 0,03_0,3 МПа.

При обработке закаленных сталей используют чугунные притиры с суспензиями на основе белого электрокорунда.

Обработка притирами характеризуется взаимодействием заготовки, зерна, притира, скоростью и траекторией относительного движения. Используемые СОЖ (керосин, олеиновая кислота и др.) при доводке образуют слой между притиром и обрабатываемой поверхностью.

На рисунке представлены схемы обработки.

|

| Рисунок 8.11 Схема доводки плоских поверхностей притиром: а- одной заготовки; б- двух; в- взаимное расположение элементов; 1-заготовка; 2-подвижный наконечник; 3-поводок; 4-шток; 5-притир; 6-шпиндель притира; 7-свободные частицы абразива; Р-груз. |

Припуск на предварительные доводочные операции составляет 20-50 мкм (обычно 10-20 мкм), на окончательную обработку - 3-5 мкм.

Химико-механическая доводка сочетает химическое воздействие на обрабатываемую поверхность и механическое удаление поверхностных пленок. Применяют пасты с активными добавками (олеиновой кислоты, серы, стеорина).

Полирование снижает микронеровности без устранения отклонения формы обрабатываемых поверхностей, так как давление резания небольшое (0,03-0,2 ГПа); шероховатость Ra=0,05-0,01 мкм.

Инструментом - эластичные круги и абразивные шкурки (войлок, фетр, кожа или парусина). На такой мягкий круг наносится мелкий абразивный порошок, смешанный со смазкой.

Снимаемые припуски до 0,3 мм (крупнозернистыми порошками).

Абразивные ленты, покрытые полировочными пастами, бывают шириной до 300 мм и длиной 3000 мм и более. Кроме шкурок с электрокорундом и карбидом кремния, нанесенных на тканевую или бумажную основу, используют шкурки с эльбором и алмазом.

Полирование кругами с нанесенными на них абразивными зернами или абразивными пастами и суспензиями производят со скоростью 30-35 м/с.

При полировании исходная шероховатость обрабатываемой поверхности не должна превышать Ra= 2,5 мкм.

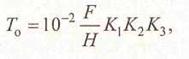

Основное время при полировании лепестковыми кругами

F- площадь обрабатываемой поверхности;

Н- высота лепесткового круга;

К1- коэффициент, зависящий от исходной и требуемой шероховатости поверхности;

К2- коэффициент, зависящий от диаметра лепесткового круга;

К3- коэффициент, зависящий от деформации лепесткового круга.

Полирование выполняют: на низких (до 1 м/с) и высоких скоростях (до 40 м/с).

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 6598; Нарушение авторских прав?; Мы поможем в написании вашей работы!