КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Методы ППД

|

|

|

|

Сущность. При ППД пластически деформируется только поверхностный слой.

Различают статическое, ударное, вибрационное и ультразвуковое ППД.

При ППД наблюдается остаточная и упругая деформация.

Накатывание — самый распространенный метод ППД. Разновидностью является обкатывание и раскатывание.

Галтовка – ППД соударением незакрепленных заготовок и инструмента в замкнутом объеме при их перемещении, вызванном вращением рабочего органа.

Чеканка - образование на поверхности заготовки рельефных изображений за счет перераспределения металла.

Выглаживание -скольжение инструмента по локально контактирующей с ним поверхности деформируемого материала.

Вибро-ударная обработка - ППД закрепленных заготовок рабочими телами в замкнутом объеме.

Ударно-барабанная обработка осуществляется за счет соударения закрепленных в барабане заготовок с рабочими телами, падающими вследствие его вращения.

Обработка дробью - ППД материала ударами дроби. В зависимости от источника кинетической энергии дроби (струи газа, жидкости, смеси газа с жидкостью, вращения ротора дробемета, свободное падение) различают дробеструйную, дробеметную, гравитационную и другие.

Принципиальной разницы между обкатыванием и выглаживанием нет.

Обкатывание и раскатывание обеспечивает 7-11 квалитет и шероховатость Ra=0,04 мкм при обработке в холодном состоянии сталей твердостью до 45 HRCэ.

Режимы: натяг (0,01...0,2 мм), сила прижима и подача. Обработка - как на специальных станках, так и на обычных (модернизированных токарных и сверлильных).

|

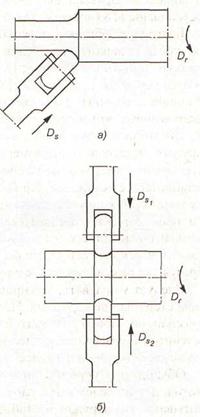

| Рисунок 8.12 Схема обкатывания вала (а) и раскатывания отверстия (б): 1 —заготовка; 2 —деформирующий ролик; 3 — сепаратор; 4 — опорный конус роликов |

Подача на оборот сепаратора Sc

где Sp — подача на ролик; Zp — количество роликов.

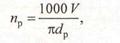

Частота вращения ролика пр

где dp — диаметр ролика.

Операции раскатывания отверстий обычно выполняются за один проход и не требуют направляющих Деформирующие ролики и опорный конус изготавливают из быстрорежущей стали ШХ15 или Р6М5 (40-45 HRC3). Величина шероховатости рабочих поверхностей деформирующих роликов соответствует Ra <0,1 мкм. Ролики выполняют цилиндрическими или коническими.

Накатывание поверхностей роликами создает в поверхностных слоях детали остаточные сжимающие напряжения, что повышает сопротивление усталости этих деталей. Сжатие поверхностных слоев детали замедляет скорость роста усталостных трещин.

Глубина наклепанного слоя составляет значительную величину. Кроме того, при обкатывании и раскатывании достигается не только снижение высоты микронеровностей, но и радиус закругления вершин неровностей значительно возрастает (r = 700-1000 мкм).

Ролики изготавливают из легированных (ШХ15, 5ХНМ и др.), быстрорежущих (Р6М5, Р9 и др.), углеродистых инструментальных (У10А, У12А и др.) сталей с твердостью рабочей поверхности 63-65,8 HRC3 или твердых сплавов.

Обкатывание осуществляется роликами и шариками. Шарики экономичнее.

|

|

| Рисунок 8.13 Схемы обкатывания вала роликами и шариками: |

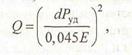

При обкатке вала шариком усилие Q на него, при соотношении диаметра обрабатываемого вала и шарика более десяти, можно определить по формуле:

d — диаметр шарика; Руд — максимальное удельное давление накатывания;

Е — модуль упругости материала обрабатываемого вала.

Скорость обработки обычно составляет 0,5...1,5 м/с.

Необходимо учитывать соотношения между шероховатостью, шагом и радиусом микронеровностей  .

.

При обработке незакаленных сталей исходные неровности не оказывают существенного влияния на достигаемые качественные характеристики. Однако подготовка поверхности под обкатывание необходима, так как при шероховатости Ra> 20 мкм микронеровности будут деформироваться лишь частично. Обычно, применяя термин «незакаленные стали», подразумевают, что их твердость не превышает 230 НВ.

Методы вибрационного накатывания сопровождаются образованием регулярного микрорельефа.

|

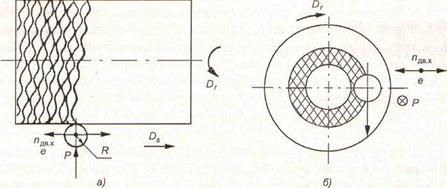

| Рисунок 8.14 Схемы образования регулярного микрорельефа. |

Основными параметрами вибрационного накатывания являются усилие деформирования Р, частота перемещения (вращения) заготовки пъ, скорость продольного движения подачи DS частота осцилляции деформирующего элемента nдв.х, амплитуда его колебаний е и радиус R рабочей поверхности деформирующего элемента (шарика).

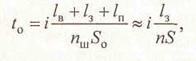

Основное время при обкатывании вала одним роликом

где l в -длина входа ролика; L - длина заготовки; l п -длина перебега;

l -число проходов; пш- частота вращения шпинделя; So- подача на оборот шпинделя.

При выборе подачи учитывают диаметр и радиус закругления ролика (S= 0,1-0,2 мм).

Скорость обработки выбира.т наибольшую (до 1,5 м/с).

Алмазное выглаживаниее — метод ППД, осуществляемый при скольжении инструмента по локально контактирующей с ним поверхности.

Область применения процессов обкатывания и раскатывания поверхностей ограничена твердостью 45 HRC3.

|

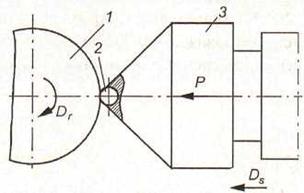

| Рисунок 8.15 Схема алмазного выглаживания: 1 — заготовка; 2 — алмаз; 3 — оправка |

Заготовка вращается, инструмент (выглаживатель) имеет продольную подачу. Алмаз работает в условиях трения скольжения, радиус рабочей сферы алмаза составляет 0,5...3,5 мм.

Основными показателями процесса выглаживания являются — нормальная сила РH, продольная подача Sпр и число проходов п.

При выглаживании алмазным инструментом закаленной стали создается давление Рн =150...300 Н, а незакаленной стали Рн = 10-200 Н. Скорость не оказывает существенного влияния на качество обработки, а подачу выбирают около 0,08 мм/об.

При алмазном выглаживании металл не налипает на инструмент, так как алмаз отполирован (Ra = 0,01...0,02 мкм), имеет низкий коэффициент трения (0,02-0,1), обладает высокой теплопроводностью и незначительной способностью к адгезии.

Усилие выглаживания Р

где К — коэффициент, учитывающий твердость обрабатываемого материала (незакаленные стали К = 0,008, закаленные стали К =0,013; HV — твердость по Виккерсу; d — диаметр обрабатываемой поверхности; R — радиус рабочей части алмаза.

При выглаживании вала изготовленного из стали 45 (170-190 НВ) алмазом, имеющим рабочую поверхность радиусом 3,4 мм, усилие выглаживания составит 0,5 Н.

Подача инструмента 0,02...0,1 мм/об. Число проходов инструмента по обрабатываемой поверхности не должно быть более двух.

СОЖ - индустриальное масло, сульфофрезол и др. влияют на стойкость инструмента и качество обработки.

Примерная стойкость алмаза между переточками при обработке закаленных сталей составляет 150...200 км пути (около 30 ч работы), при обработке незакаленных сталей она повышается в 4-5 раз.

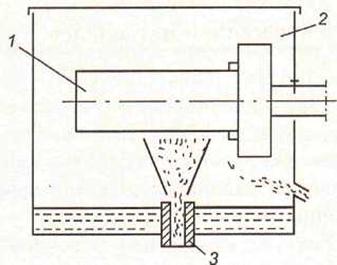

Дробеструйная обработка заготовок из стали, сплавов и чугуна, применяют для упрочнения их поверхностного слоя.

|

| Рисунок 8.16 Схема гидродробеструйной установки: 1 — обрабатываемая заготовка; 2 — рабочая камера установки; 3 — сопло |

Обдувку дробью, выполняют с целью поверхностного упрочнения, можно осуществлять стальными шариками, с применением эмульсии или масла (трансформаторного), или всухую, на специальных установках (пневмогидродробеструйных). Жидкостная пленка охлаждает обрабатываемую поверхность и обеспечивает более равномерное распределение ударной нагрузки дробинок.

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 4116; Нарушение авторских прав?; Мы поможем в написании вашей работы!