КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Получение заготовок методами литья

|

|

|

|

МЕТОДЫ ФОРМООБРАЗОВАНИЯ

Погрешности как результат действия внутренних напряжений

Погрешности как результат воздействия теплового поля

Погрешности как результат силового воздействия

К ним относятся:

1. Погрешности, являющиеся результатом податливости элементов технологической системы СПИД;

2. Размерный износ инструмента. В результате размерного износа инструмента изменяется положение режущей кромки относительно обрабатываемой поверхности. Для точения, диаметр заготовки (Dзаг) будет определяться износом резца (Dd): Dзаг=D+Dd. Для свёрел, имеющих обратную конусность, перезаточка инструмента ведёт к изменению диаметра (0,05¸0,1мм на 100 мм длины сверла).

В процессе резания, в результате сил трения, сил резания и т.п. происходит изменение температуры отдельных частей оборудования. Это приводит к изменению взаимного расположения отдельных частей механизмов оборудования, что может привести к погрешности обработки. Так, например, если L=800мм, Dt=10°С и a=12×10-6 град-1, то DL=L×Dt×a=0,1, т.е. при нагревании лишь на 10°С, размер увеличится на 0,1мм (много).

При силовом воздействии инструмента на заготовку происходит пластическое деформирование поверхностного слоя, местный нагрев, что приводит к появлению внутренних напряжений определённого знака и величины в зависимости от условий обработки. С течением времени эти напряжения релаксируются (изменяются), могут даже измениться по знаку, что приводит к изменению взаимного расположения отдельных поверхностей детали. Особенно это характерно для тонкостенных ажурных конструкций.

Экономическая целесообразность широкого использования отливок в качестве заготовок объясняется тем, что литьё позволяет приблизить форму и размеры заготовки к форме и размерам детали. Это сопровождается экономией материала, снижением трудоёмкости изготовления детали, уменьшением количества энергетики, оборудования и т.д.

Литейные свойства сплавов

Отливки можно получить только из сплавов, обладающих определёнными литейными свойствами. К ним относятся:

1. Высокая жидкотекучесть;

2. Малая усадка;

3. Небольшая склонность к образованию литейных напряжений, образованию газовых раковин, и пористости отливок;

4. Незначительная ликвация и мелкокристаллическое строение.

Жидкотекучесть – это способность сплава в жидком состоянии заполнять литейную форму и воспроизводить контуры её полостей. Она определяется химическим составом сплава и технологическими параметрами процесса, то есть температурой заливки, скоростью охлаждения и т.д.

Жидкотекучесть – это способность сплава в жидком состоянии заполнять литейную форму и воспроизводить контуры её полостей. Она определяется химическим составом сплава и технологическими параметрами процесса, то есть температурой заливки, скоростью охлаждения и т.д.

У конструкционной стали и чугуна, жидкотекучесть уменьшается с увеличением содержания серы и возрастает с увеличением содержания фосфора и кремния.

При сравнительной оценке по величине жидкотекучести все сплавы можно разделить на 3 группы: с высокой, средней и пониженной жидкотекучестью. К 1й группе относятся алюминиевые сплавы, содержащие кремний, безоловянные бронзы и т.д., ко 2й группе можно отнести сплавы алюминия с медью и магнием. Магниевые сплавы имеют пониженную жидкотекучесть.

Усадка. Под усадкой понимают изменение (уменьшение) линейных размеров и объёма жидкого сплава в форме при охлаждении.

Различают объёмную усадку (yо) и линейную усадку (yл):

|

При охлаждении отливок, выступающие части формы, стержни препятствуют свободной усадке, поэтому на практике пользуются значениями литейной усадки. Так, например, литейная усадка низколегированных и низкоуглеродистых сталей составляет 1,8¸2%, при линейной, равной 2¸24%.

Величина усадки зависит от химического состава сплава. В алюминиевых сплавах усадка повышается с увеличением содержания меди и магния и понижается с увеличением содержания кремния.

Для компенсации усадки, её необходимо учитывать при проектировании размеров литейной формы.

Затвердевание некоторых сплавов в форме может сопровождаться образованием усадочных полостей и раковин. Для предупреждения этого необходимо обеспечивать достаточное питание отливки путём повышения сечения питателей литниковой системы.

Из-за наличия в рабочей полости литейной формы выступов, ограничивающих свободную усадку, в отливке могут образоваться усадочные напряжения. Кроме того, за счёт разницы толщины отельных участков отливки, температурное изменение по её объёму происходит неравномерно, что является причиной появления внутренних температурных напряжений. Помимо этого, вследствие разности объёмов отдельных структурных образований металла, на их границах при охлаждении могут появиться межкристаллические напряжения. В совокупности, все эти напряжения могут служить причиной появления трещин в отливке.

Для снижения внутренних напряжений, предусматривают равномерность сечения отливки без резких переходов, а также последующую термообработку.

Расплавленный металл поглощает из окружающего пространства водород, кислород и другие газы. При этом, чем выше температура сплава, тем интенсивнее происходит газопоглощение. Избыточность газов может привести к появлению газовых полостей и пористости отливки. Для уменьшения газопоглощения, плавку ведут под слоем флюса в среде защитных газов с использованием хорошо просушенных материалов. Целесообразно увеличивать газопроницаемость литейных форм, снижать влажность формовочных смесей.

При затвердевании происходит выравнивание химического состава по объёму отливки. Этот процесс происходит медленно, поэтому в отдельных частях отливки может наблюдаться химическая неоднородность, называемая ликвацией. Ликвация уменьшается с понижением температуры и скорости заливки, а также при ускорении затвердевания.

Структура (строение) сплавов оказывает существенное влияние на их свойства. Предпочтительной является мелкокристаллическая структура. Уменьшение размеров зёрен достигается понижением температуры и скорости заливки, а особенно повышением скорости затвердевания сплавов.

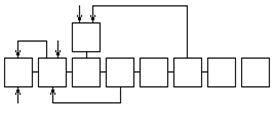

Технологический процесс получения отливок

1.

Изготовление модели;

Изготовление модели;

2. Изготовление литейной формы и стержней;

3. Расплавление исходного материала;

4. Заливка;

5.

Извлечение отливки;

Извлечение отливки;

6. Очистка;

7. Обрубка;

8. Зачистка;

9. Термообработка.

Сущность литейного производства заключается в получении отливок путём заливки расплавленного металла в литейную форму. Технологический процесс состоит из нескольких, последовательно выполняемых операций. Перечисленные операции в той или иной степени имеют место во всех методах получения отливок. Конкретное содержание ТП определяется методом литья, который выбирается исходя из требований качества отливки, типа производства, а также заданной производительности и себестоимости. Представленная схема полностью соответствует методу получения отливок в песчано-глинястых формах.

Сущность литейного производства заключается в получении отливок путём заливки расплавленного металла в литейную форму. Технологический процесс состоит из нескольких, последовательно выполняемых операций. Перечисленные операции в той или иной степени имеют место во всех методах получения отливок. Конкретное содержание ТП определяется методом литья, который выбирается исходя из требований качества отливки, типа производства, а также заданной производительности и себестоимости. Представленная схема полностью соответствует методу получения отливок в песчано-глинястых формах.

Модель служит для получения отпечатка наружных поверхностей отливки в литейной форме. По конструктивному оформлению, модели могут быть разъёмными и неразъёмными. Различают разовые модели (из легкоплавких материалов, например, парафина), предназначенные для получения одной отливки и многоразовые (из дерева, гипса, цемента, металла), для получения десятков и сотен тысяч отливок. Стержни – это отдельные части литейной формы, предназначенные для образования в отливках внутренних полостей, отверстий, а также отдельных элементов наружных поверхностей, которые трудно получить в форме по модели.

Модель служит для получения отпечатка наружных поверхностей отливки в литейной форме. По конструктивному оформлению, модели могут быть разъёмными и неразъёмными. Различают разовые модели (из легкоплавких материалов, например, парафина), предназначенные для получения одной отливки и многоразовые (из дерева, гипса, цемента, металла), для получения десятков и сотен тысяч отливок. Стержни – это отдельные части литейной формы, предназначенные для образования в отливках внутренних полостей, отверстий, а также отдельных элементов наружных поверхностей, которые трудно получить в форме по модели.

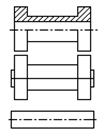

1. Опорная плита;

2. Верхняя опока;

3. Нижняя опока;

4. Центрирующие штыри;

5. Формовочная смесь;

6. Стержень;

7. Отпечаток модели;

8. Выпор;

9. Литниковая чаша;

10. Литниковый стояк;

11. Шлакоуловитель;

12. Питатель;

13. Проколы.

Литниковая система (9,10,11,12) предназначена для подвода металла в рабочую область формы и питание отливки для компенсации усадки, предотвращения разрушения формы, попадания шлака и воздуха со струёй расплава.

Выпор предназначен для обеспечения полного заполнения формы расплавом: вытеснения газов из рабочей полости и контроля заполнения формы.

Опока представляет собой деревянный ящик, который заполняют рабочей смесью (глина+песок). В ней получают отпечатки верхней и нижней половин модели. Для сохранения отпечатка после её извлечения, смесь утрамбовывают.

Соединение отпечатков осуществляется с помощью центрирующих штырей. Одновременно с моделью отливки заформовывается модель литниковой системы. Соединив опоки, осуществляют заливку расплава. После отвердевания, отливку с литниковой системой извлекают, разрушая литейную форму.

Очистка отливки предполагает удаление с её поверхности остатков формовочной смеси. Её производят в галтовочных барабанах, на виброабразивных установках, дробемётом или пескоструем.

Обрубка предусматривает отделение от отливки литниковой системы и выпоров. Её производят с помощью ленточных и дисковых пил или анодно-механической обработкой. Далее производят зачистку, то есть удаление следов литниковой системы и выпоров после обрубки.

Термообработку отливок производят при температуре ниже температуры рекристаллизации в целях снятия внутренних напряжений в металле, стабилизации формы и размеров отливки.

Сравнительная характеристика различных методов литья

| Метод литья | Общая характеристика, область применения | Материалы отливок | Отличительные особенности | Точность отливки | Шероховатость поверхности, мкм | Тип производства | |

| ПГФ | Получение средних и крупных отливок несложной конструкции. Простая технологическая оснастка, высокая трудоёмкость. | Чугун, сталь цветные металлы | Изготовление корпусных деталей. Минимальная толщина стенок:3-6 мм, минимальный диаметр отверстий: 6мм | 14-16 квалитет | RZ=160 мкм и более | Единичное и серийное | |

| Литьё по выплавляемым моделям | Применяется при механизированном производстве небольших и средних отливок любой сложности с минимальной последующей обработкой. Модель разовая | Из труднообрабатываемых или дорогих материалов | Метод позволяет обеспечить точную координацию размеров по всем направлениям, так как –литейная форма не имеет плоскости разъёма | 8-11 квалитет | RZ=40-10, причём шероховатость определяется размерами частиц кварцевого песка | Во всех типах производства | |

| Метод литья | Общая характеристика, область применения | Материалы отливок | Отличительные особенности | Точность отливки | Шероховатость поверхности, мкм | Тип производства | |

| Литьё в металлические формы (кокели) | Применяется при производстве набольших и средних отливок несложной формы, когда экономически целесообразно изготовление сложных дорогостоящих литейных форм | Цветные и чёрные металлы | Хорошая теплопроводность кокеля обеспечивает мелкозернистую структуру металлической отливки. Минимальная толщина стенок отливки: 1,5-2 мм; ми-нимальный диаметр отверстия-5мм | 11-13 квалитет | RZ=10-40 | Серийное и массовое | |

| Литьё под да-влением | Метод используется для механизированного высокопроизводительного изготовления небольших отливок с минимальной трудоёмкостью и минимальной последующей обработкой | Сплавы цветных металлов с хороши-ми литейными свойствами и чёрные металлы | Корпусные детали сложной фор-мы с резьбами, толщина стенок выше 6ти мм, минимальный диаметр отверстия-2мм | 8-11 квалитеты | RZ=10-20 | Крупносерийное и массовое производство | |

Точность обработки и параметры шероховатости поверхностей, соответствующие различным видам обработки резанием.

| Вид обработки | Квалитет | Параметр шероховатости | Класс шероховатости | ||

| RZ | Ra | ||||

| Обтачивание на токарном станке | Черновое | 13-12 | 8-40 | 20-10 | |

| Черновое | 8-7 | 20-10 | 2,5 | ||

| Тонкое точение | 7-6 | 6,3-3,2 | 1,25-0,63 | ||

| Шлифование | Черновое | 9-8 | 10-6,3 | 2,5-1,25 | |

| Чистовое | 7-6 | 1,6 | 0,32 | ||

| Тонкое шлифование | 6-5 | 0,4 | 0,08 | ||

| Притирка | 6-5 | 0,1 | 0,04-0,02 | ||

| Подрезка торцевым резцом | 12-11 | 40-20 | 10-5 | ||

| Сверление | 12-11 | 40-20 | 10-5 | ||

| Зенкерование | Черновое | 12-11 | 40-20 | 10-5 | |

| Чистовое | 10-9 | 2,5 | |||

| Развёртывание | Черновое | 9-8 | 10-6,3 | 2,5-1,25 | |

| Чистовое | 7-6 | 3,2-1,6 | 0,63-0,32 | ||

| Тонкое развёртывание | 0,8 | 0,16 | |||

| Фрезерование | Черновое | 12-11 | |||

| Чистовое | 11-9 | 10-6,3 | 2,5 |

Обработка металлов давлением (ОМД)

Физическая основа: ОМД – процесс получения заготовок или деталей силовым воздействием инструмента на исходную заготовку из пластичного материала. Основным содержанием всех способов обработки давлением является процесс деформирования материала заготовки. Различают 3 вида деформации:

1. Стадия упругой деформации, при которой под действием внешних сил происходит смещение атомов металла на величину меньшую, чем величина межатомного расстояния. После снятия нагрузки атомы возвращаются в исходные положения.

2. Стадия пластической деформации. При продолжении действия внешних сил, атомы смещаются на довольно большие расстояния, большие, чем межатомные. После снятия нагрузки они не возвращаются в исходные положения, оставаясь в новых положениях устойчивого равновесия. Сумма таких смещений, создаёт пластическую деформацию, то есть остаточные изменения формы и размеров твёрдого тела после снятия внешних сил.

3. Деформация разрушения. Характеризуется нарушением сплошности и целостности материала. Деформации разрушения всегда предшествует упругая и пластическая деформация.

Изменение формы материала измеряется степенью его деформации, относительным удлинением и относительным сужением. Чем выше допускаемая степень деформации для данного материала, тем он пластичнее, тем он более пригоден для ОМД.

Силы взаимосвязи атомов всегда препятствуют силам нагрузки, иными словами, тело оказывает сопротивление деформированию, в результате в нём возникают внутренние напряжения, которые и вызывают пластическую деформацию.

Сопротивление деформированию и пластичность определяют деформационные свойства материала и зависят от его химического состава, температуры и скорости деформирования, а также схемы нагружения. Так, с увеличением содержания углерода и легированных элементов в стали, понижается её пластичность, а сопротивление деформированию увеличивается. Повышение температуры приводит к росту пластичных и понижению деформационных качеств материала. Это свойство часто используется на практике, и заготовки перед ОМД иногда нагревают. Возрастание скорости деформирования снижает пластичность и повышает сопротивляемость деформированию. При очень больших скоростях деформирования (деформация взрыва) для многих металлов большая степень деформации, при которой не происходит разрушения (разрыва) материала.

Схема нагружения определяется векторами действующих усилий, что приводит к направлению действующих в теле в теле напряжений.

Пластичность в широком понимании следует рассматривать не как неизменное свойство материала, а как его состояние, зависящее от условий обработки. Холодное пластическое деформирование достигается за счёт изменения формы и размеров зёрен металла (внутрикристаллическая деформация) и их относительного перемещения (межкристаллическая деформация). В процессе деформации зёрна дробятся и вытягиваются в направлении пластического деформирования материала, создавая полосчатую микроструктуру. Вместе с зёрнами вытягиваются также микровключения, расположенные между ними, образуя волокнистую структуру. Искажение кристаллической решётки приводит к возникновению напряжений в металле. Возникающее в результате изменение физико-механических свойств (после деформирования) называется упрочнением или наклёпом. Так, при наклёпе повышается прочность и твёрдость примерно в полтора-два раза, но пластичность уменьшается. Следует отметить, что кроме этого изменяется электропроводность материала, магнитная проницаемость и т.п.

При нагреве холодно деформированного материала, в нём происходит разупрочнение. Этот процесс называется возвратом или рекристаллизацией. Рекристаллизация, то есть восстановление свойств металла происходит при температуре tр>0,3tпл. Увеличение температуры приводит к увеличению амплитуды тепловых колебаний атомов искажённой решётки, что позволяет им вернуться в первоначальное положение устойчивого равновесия и остаточные напряжения снимаются. В результате, несколько увеличивается пластичность, но волокнистая и полосчатая структура не меняется. Полная рекристаллизация происходит при нагреве tр»0,4tпл. При этом подвижность атомов металла достаточна для их перегруппировки, приводящей к возникновению и росту новых равноосных зёрен с неискажённой кристаллической решёткой. Наклёп полностью снимается, полосчатая структура превращается в равноосную, а волокнистая структура сохраняется, так как вытянутые неметаллические включения рекристаллизации не подвергаются.

Все способы обработки давлением, проходящие при температуре ниже температуры рекристаллизации, называются холодной обработкой, способы же обработки, проходящие при температуре выше температуры рекристаллизации - горячей обработкой.

Холодная листовая штамповка (ХЛШ)

Широкое применение ХЛШ в приборостроении объясняется следующим:

1) Высокая производительность;

2) Высокая точность при высокой стабильности размеров;

3) Возможность широкого применения механизации и автоматизации;

4) Низкая квалификация исполнителя.

К разделительным операциям ХЛШ относятся отрезка, резка, вырубка, пробивка, просечка, высечка. В основе всех этих методов лежит отделение части заготовки.

При раздельных операциях ХЛШ заготовка размещается между двумя ножами: подвижным (1) и неподвижным (2). К подвижному ножу прикладывается усилие P. В результате сопротивления со стороны материала заготовки в зоне резания каждого ножа появляются составляющие N и F. F – сила трения, причём F=fN. Составляющая N действует в направлении увеличения зазора Z между ножами. Составляющая N=(0,18¸0,35)P. Под действием сил резания возникает вращающий момент М, который стремится изменить положение заготовки. Для предотвращения этого используют прижимы с усилием Q

При раздельных операциях ХЛШ заготовка размещается между двумя ножами: подвижным (1) и неподвижным (2). К подвижному ножу прикладывается усилие P. В результате сопротивления со стороны материала заготовки в зоне резания каждого ножа появляются составляющие N и F. F – сила трения, причём F=fN. Составляющая N действует в направлении увеличения зазора Z между ножами. Составляющая N=(0,18¸0,35)P. Под действием сил резания возникает вращающий момент М, который стремится изменить положение заготовки. Для предотвращения этого используют прижимы с усилием Q

Процесс разделения металла толщиной S происходит в 3 этапа:

Процесс разделения металла толщиной S происходит в 3 этапа:

1.  В результате пластического деформирования происходит скругление, причём последнее на поверхности имеет нулевое значение. Оно происходит до начала сдвига.

В результате пластического деформирования происходит скругление, причём последнее на поверхности имеет нулевое значение. Оно происходит до начала сдвига.

2. Этап начала сдвига. На этом этапе в результате больших сил трения образуется участок (2) с блестящей поверхностью и следами инструмента.

3. Образование первоначальных трещин, то есть нарушение сплошности материала, после чего происходит скалывание.

На рисунке обозначена h – глубина внедрения инструмента до начала скалывания. Она может быть определена как h=(0,2¸0,8)S. Причём h тем больше, чем мягче материал.

При перемещении подвижного ножа в момент начала деформации разрушения, оптимальным считается тот зазор, при котором трещины встречаются. В этом случае (2) обеспечивается лучшее качество поверхности среза. Если зазор меньше или больше оптимального, разрушение происходит по поверхности с большими микронеровностями. Оптимальный зазор можно рассчитать по формуле Zопт=(S-h)tgJ. Величина оптимального зазора зависит от физико-механических свойств материала и от толщины заготовки. Принято считать, что для листовых заготовок с величиной S не более 4мм, величина оптимального зазора – 0,03¸0,06мм.

При перемещении подвижного ножа в момент начала деформации разрушения, оптимальным считается тот зазор, при котором трещины встречаются. В этом случае (2) обеспечивается лучшее качество поверхности среза. Если зазор меньше или больше оптимального, разрушение происходит по поверхности с большими микронеровностями. Оптимальный зазор можно рассчитать по формуле Zопт=(S-h)tgJ. Величина оптимального зазора зависит от физико-механических свойств материала и от толщины заготовки. Принято считать, что для листовых заготовок с величиной S не более 4мм, величина оптимального зазора – 0,03¸0,06мм.

Резка материалов

Под резкой понимают процесс отделения части заготовки. Резка может производиться ножницами с наклонным подвижным концом. При резке такими ножницами, в каждый момент времени происходит отделение участка материала площадью F:

Под резкой понимают процесс отделения части заготовки. Резка может производиться ножницами с наклонным подвижным концом. При резке такими ножницами, в каждый момент времени происходит отделение участка материала площадью F:

Общая работа, необходимая для отделения материала, будет определяться величиной сопротивления материала срезу. Сопротивление материала срезу, то есть усилие резания будет пропорционально площади в каждый момент времени:

Общая работа, необходимая для отделения материала, будет определяться величиной сопротивления материала срезу. Сопротивление материала срезу, то есть усилие резания будет пропорционально площади в каждый момент времени:

При резке узких полос материала происходит изгибание (деформирование) отделяемой части, что требует усложнения конструкции ножниц. В этом случае используют ножницы с параллельными ножами:

При резке узких полос материала происходит изгибание (деформирование) отделяемой части, что требует усложнения конструкции ножниц. В этом случае используют ножницы с параллельными ножами:

где k – коэффициент (1,1¸1,2), величина которого определяется состоянием ножей.

где k – коэффициент (1,1¸1,2), величина которого определяется состоянием ножей.

Если сравнить величину усилия, измеряемую при резке на наклонных ножницах [1] и ножницах с параллельными ножами (параллельными ножницами) [2], то можно отметить, что при равенстве общей работы, максимальное усилие при резке параллельными ножницами больше максимального усилия при резке наклонными ножницами, что потребует более мощного привода.

Если сравнить величину усилия, измеряемую при резке на наклонных ножницах [1] и ножницах с параллельными ножами (параллельными ножницами) [2], то можно отметить, что при равенстве общей работы, максимальное усилие при резке параллельными ножницами больше максимального усилия при резке наклонными ножницами, что потребует более мощного привода.

Для резки по криволинейному контуру применяют вибрационные ножницы, нижняя часть которых неподвижна, а верхняя – совершает вертикальное поступательное движение с определённой частотой. Зазор между ножами увеличен, что даёт возможность изменять положение заготовки относительно ножниц (или наоборот). Такие ножницы используются при черновой резке криволинейных заготовок.

Для резки по криволинейному контуру применяют вибрационные ножницы, нижняя часть которых неподвижна, а верхняя – совершает вертикальное поступательное движение с определённой частотой. Зазор между ножами увеличен, что даёт возможность изменять положение заготовки относительно ножниц (или наоборот). Такие ножницы используются при черновой резке криволинейных заготовок.

При резке рулонных металлических и неметаллических материалов используют дисковые ножницы.

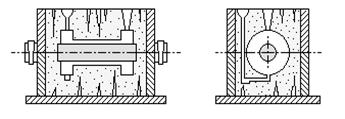

Резку материалов по замкнутому контуру осуществляют в штампах. Следует не путать понятия оборудование и технологическая оснастка. Так, некоторые ошибочно считают, что штамп – это оборудование. На самом же деле, в качестве оборудования в данном случае выступает пресс, штамп же считается технологической оснасткой.

Основными рабочими деталями штампа являются пуансон [1] (подвижная часть штампа) и матрица [3] (неподвижная его часть). Усилие, создаваемое оборудованием, передаётся пуансону, который, перемещаясь, производит разделительные операции совместно с матрицей.

Основными рабочими деталями штампа являются пуансон [1] (подвижная часть штампа) и матрица [3] (неподвижная его часть). Усилие, создаваемое оборудованием, передаётся пуансону, который, перемещаясь, производит разделительные операции совместно с матрицей.

где l – периметр вырубаемой (пробиваемой) части.

где l – периметр вырубаемой (пробиваемой) части.

В зависимости от того, чем является отделяемая часть исходной заготовки, различают вырубку и пробивку. При вырубке, отделяемая часть является деталью, при пробивке – отделяемая часть является отходом.

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 1942; Нарушение авторских прав?; Мы поможем в написании вашей работы!