КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Датчики углового ускорения 2 страница

|

|

|

|

Установка датчиков с открытыми мембранами является оптимальным вариантом с точки зрения минимизации динамических погрешностей. Для решения таких задач применяются миниатюрные (диаметром 5 мм, массой 2 г) термостойкие (до 2000С) датчики с погрешностью  2%.

2%.

6. ПЬЕЗОЭЛЕКТРИЧЕСКИЕ ДАТЧИКИ

Эти датчики широко применяются для измерения быстроменяющихся (динамических) давлений, например, в газовоздушном тракте газотурбинных двигателей.

Принцип действия датчика и основные его особенности аналогичны работе пьезоэлектрического акселерометра, который будет рассмотрен в следующих лекциях. Существенное значение для пьезоэлектрических датчиков давления имеет виброчувствительность, которая определяется как в осевом направлении, так и в направлении, перпендикулярном оси датчика. Мерой виброчувствительности датчика является его виброэквивалент, определяемый через величину эквивалентного давления, соответствующую единице виброперегрузки и выраженную в децибелах.

Для ограничения воздействия вибраций на результаты измерения давления используются виброкомпенсированные датчики давления. Идея виброкомпенсации заключается во введении в конструкцию датчика дополнительного чувствительного элемента, генерирующего сигнал, пропорциональный только вибрациям. В процессе измерения давление действует на один чувствительный элемент, а виброускорение – на оба чувствительных элемента. Электрически чувствительные элементы включены встречно так, что заряды, пропорциональные виброускорению, компенсируются.

Плоские упругие мембраны чувствительного и виброкомпенсирующего элементов выполнены из титанового сплава и заделаны в кольце жесткости корпуса. К мембранам приклеены пьезопластины, выполненные из пьезокерамического материала, например, ЦТС–19, и имеющие идентичные механические и электрические параметры. Электрический сигнал, снимаемый с пьезопластин чувствительного и виброкомпенсирующего элементов, с помощью подпаянных к ним проводников, подводится к контактной втулке, а с нее – на микроразъем датчика. Вывод сигнала датчика осуществляется по однопроводной схеме. Конструкция датчика влагозащитная. Для измерения давления при высоких температурах, например, в камерах сгорания газотурбинных двигателей, применяют датчики с принудительным охлаждением.

Резонансные свойства пьезоэлектрических датчиков определяются характеристиками всей конструкции датчика в целом. Датчики могут иметь сложный спектр собственных резонансных частот, свидетельствующий о том, что датчики представляют собой сложные многомассовые механические системы со многими степенями свободы. Поэтому АЧХ датчики получают, как правило, экспериментальным путем с помощью специальных установок. Основным источником погрешности датчика является температура окружающей среды. Пути снижения температурной погрешности пьезоэлектрических датчиков будут рассмотрены в последующих лекциях. Установка датчиков на объекте осуществляется, в частности, с помощью резьбового соединения, имеющегося на корпусе датчика.

7. ПОЛУПРОВОДНИКОВЫЕ ДАТЧИКИ

Эти датчики применяются для измерения бездренажным методом абсолютного и перепадов давления, а также пульсаций статического давления на несущих поверхностях ЛА и в агрегатах силовых установок.

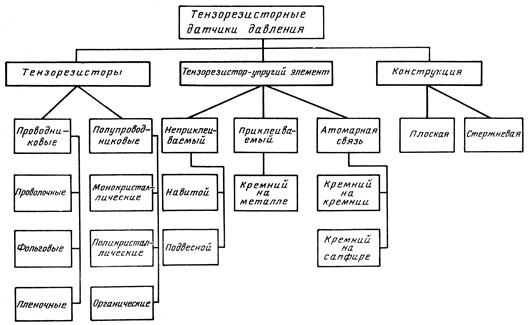

Датчики входят составной частью в группу тензорезисторных датчиков давления. Классификация тензорезисторных датчиков давления показана на рис. 2.

|

Рис. 2. Тензорезисторные датчики давления.

Датчики с приклеиваемыми тензорезисторами, конструктивно выполненными в виде монокристаллической структуры из четырех тензорезисторов, включаемых в схему измерительного моста, еще сохраняют прочные позиции. Однако класс точности их невысок, так как трудно получать безгистерезисные соединения, не имеющие остаточных деформаций. Поэтому в качестве упругих чувствительных элементов датчиков широко применяются интегральные структуры, т.е. тензорезисторы, имеющие атомарную связь с материалом мембраны и составляющие с ней единое целое. Наиболее распространены структуры кремний на кремнии (КНК–структуры) и кремний на сапфире (КНС–структуры). Тензорезисторы КНК–структуры образуются диффузией в поверхностный слой мембраны. При этом создается р–n -переход, изолирующий тензорезистор от подложки. В КНС–структурах тензорезисторы образуются из предварительно создаваемого эпитаксиального слоя кремния. Совершенная изоляция резисторов на сапфире обеспечивает повышенную термостойкость датчика.

Основные ограничения в использовании полупроводниковых датчиков связаны, в основном, с их значительными температурными погрешностями. В практике летных испытаний применяются чаще миниатюрные полупроводниковые датчики на КНК–структурах. В качестве структуры используется, например, интегральный чувствительный элемент давления ЧЭД–5; 0,5.

Конструкция датчика плоская, ее особенностью является консольное закрепление интегрального чувствительного элемента в корпусе, исключающее деформацию мембраны, в известных пределах, от действия влияющих величин. Мембрана датчика защищена от возможных ударов взвешенных в воздухе частиц перфорированным экраном, выполненным с корпусом за одно целое. Датчики термокомпенсированы. Электрическая схема датчика выполнена в виде равноплечевого измерительного моста с открытыми диагоналями. Конструкции датчиков, в зависимости от поставленных задач, выполнены в трех вариантах.

Датчик абсолютного давления имеет вакуумированный корпус. В некоторых датчиках переменного давления применен щелевой акустический демпфер, снимающий перегрузочное давление мембраны и препятствующий передаче переменной составляющей давления в корпус датчика.

Применяются датчики перепада давления, снабженные миниатюрной, выводной трубкой, соединяющей корпус датчика с автономным источником опорного давления.

Лекция 9.

Тема: ИЗМЕРЕНИЕ ПАРАМЕТРОВ И УСЛОВИЙ РАБОТЫ КОНСТРУКЦИИ

1. ДАТЧИКИ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ.

Температура – одна из основных физических величин, знание которой необходимо при проведении самых различных летных испытаний. В практике летных испытаний измеряется температура газовоздушных сред, твердых тел и жидкостей. При этом осуществляется измерение локальных (в отдельных точках) или дискретных полей температур как на установившихся, так и на переходных режимах.

Основными объектами измерения температуры являются: наружный воздух, тракт газотурбинных двигателей (воздушный поток на входе, газовый поток за компрессором, перед турбиной и за турбиной, в форсажной камере), пограничный слой, воздух в отдельных отсеках, элементы конструкции летательных аппаратов и силовой установки, топливо и смазочные материалы.

Знание температуры наружного воздуха необходимо для определения летно–технических характеристик, характеристик силовой установки, оценки пилотажно–навигационного комплекса, определения условий обледенения. Допустимая погрешность измерения температуры при этом составляет 0,2...0,5%. Знание температуры воздушно–газового потока по тракту газотурбинных двигателей необходимо при летных исследованиях силовой установки и оценке ресурса двигателя. Допустимая погрешность измерения температуры газового потока в системах регулирования не должна превышать 400С в диапазоне температур от 300 до 16000С. Погрешность измерения температуры на входе в газотурбинный двигатель не должна превышать 3...40С в диапазоне температур от минус 60 до +6000С.

Измерение температуры в пограничном слое летательного аппарата необходимо для анализа его структуры, условий обтекания несущих поверхностей, при отработке методов и средств ламинаризации. Допустимая погрешность измерения температуры не должна превышать 10%.

Отличительной особенностью при измерениях на входе в газотурбинный двигатель и в пограничном слое летательного аппарата является неравномерность температуры по сечению и нестационарность во времени. Важное место занимает измерение температуры в элементах силовых установок. Погрешность измерения температуры в горячей зоне двигателя не должна превышать 4...50С.

В отсеках летательных аппаратов и топливно–масляных системах газотурбинных двигателей процесс стационарный, и особых требований к измерению температуры не предъявляется.

Поскольку прямые методы измерений температуры при летных испытаниях практически нереализуемы, широкое применение получили различные косвенные методы, основанные на физических принципах измерения некоторых электрических и неэлектрических величин – термоэлектродвижущей силы, электрического сопротивления, интенсивности излучения, скорости распространения звука и т. п.

По виду взаимодействия термометрической аппаратуры с исследуемой средой известные методы измерений температуры делятся на две группы – бесконтактные методы (оптические, акустические, термодинамические, ионизационные и др.) и контактные методы (терморезисторные, термоэлектрические, манометрические, биметаллические, резонансные и др.).

Бесконтактные методы выгодно отличаются отсутствием искажающего воздействия датчиков на исследуемое температурное поле и практически безынерционностью измерения в сложных условиях полета. В практике летных испытаний получили применение оптические методы, основанные, например, на использовании инфракрасных пирометров. Особенностью последних является способность измерять высокие температуры газов, например, в форсажной камере, и температуры поверхности лопаток газотурбинных двигателей. Перспективными являются системы измерений температуры с применением лазерной техники (лидары).

Наиболее широкое применение при летных испытаниях получили измерительные системы, реализующие методы контактной термометрии и, в частности, термоэлектрические и терморезисторные методы. Они основаны, соответственно, на зависимости термо–ЭДС двух разнородных материалов (в термопарах) и электрического сопротивления (в терморезисторах) от температуры.

Термопары. В основу способа измерения температур с помощью термопар положены известные явления. В цепи, состоящей из двух или любого числа разнородных металлических проводников, в том случае, когда температуры мест их соединений не одинаковы, возникает термо–ЭДС, величина которой зависит от значения этих температур. Если все места соединений имеют равную температуру, термо–ЭДС в цепи не возникает.

Верхняя граница применения термопар определяется их температурой плавления. Поскольку наиболее тугоплавкий металл – вольфрам имеет температуру плавления 3395±150С, а наиболее огнеупорные неметаллические соединения – карбиды тантала и гафния плавятся, примерно, при температуре 39000С, верхний предел применимости контактных методов измерения температуры в принципе не может в настоящее время превышать 39000С. Практический предел использования термопар составляет 2500...30000С. Наибольшее распространение получили металлические проволочные термоэлектродные пары, работающие в следующем диапазоне температур:

· хромель–копель (от -200 до 8000С),

· хромель–алюмель (от -200 до 13000С),

· платинородий–платина (от 0 до 16000С),

· платинородий–платинородий (от 300 до 18000С),

· вольфрамрений–вольфрамрений (от 0 до 28000С) и др.

Термо–ЭДС, развиваемая термопарами при изменении температуры на 1000С, составляет:

· для термопары хромель–копель – 6,9 мВ,

· для термопары платинородий–платина – 0,64 мВ.

Погрешность измерения температуры термопарами в диапазоне 200...15000С составляет 1...100С.

Из металлических пленочных термоэлектродных пар чаще применяются следующие сплавы:

· платинородий–платинородий (до 12000С),

· платинородий—платина и платинопалладий–золотопалладий (до 11000С).

Хромель–алюмелевые термопары рекомендуются для работы в окислительной и восстановительной средах. Термопары платинородий–платина обладают высокой стабильностью и точностью. Погрешность их составляет 0,25%. Термопары золото–палладий при температуре 12000С могут работать непрерывно до 1000 ч с погрешностью, не превышающей 0,15%. Иридий–родиевые термопары можно применять в потоке газа при температуре до 20000С в течение 16...24 ч. Верхний предел их работы по температуре составляет 21480С с погрешностью не более +220С. Представляет особый интерес, например, термопара, выполненная из сплава никель–кобальт (НК) и специального алюмеля (СА). Термо–ЭДС, развиваемая термопарой НК–СА, появляется только тогда, когда разность температур превышает 2400С. При этом колебания температуры холодного спая в пределах от -60 до 500С практически не оказывают влияния на точность измерений.

Термо–ЭДС термопары регистрируется непосредственно или предварительно усиливается с помощью автономного измерительного усилителя (согласующего устройства).

В замкнутой цепи термопары справедлив закон промежуточных проводников: термо–ЭДС, возникающая в цепи последовательно соединенных нескольких различных термоэлектродов при равенстве температур всех мест их соприкосновения, равна термо–ЭДС двух конечных термоэлектродов этой цепи. Поэтому включение в цепь термопары так называемых компенсационных проводов, выполненных из одноименных материалов или отличающихся по свойствам от материалов термоэлектродов термопары, не оказывает влияния на величину термо–ЭДС термопары, если места соединения проводников имеют одинаковую температуру. Немаловажную роль играют и экономические соображения. Например, термопара платина–платинородий удлиняется с помощью медных или медно–никелевых проводов.

Суммарная погрешность измерения температуры термопарой определяется, в основном, неоднородностью структуры материала термопары, изменением температуры свободных концов линии связи, пластическими деформациями термоэлектродов в процессе изготовления термопар и теплоотводом по термоэлектродам. Основными являются первые две составляющие погрешности. В связи с тем, что погрешность, вызываемая неоднородностью структуры материала, велика и достигает, например, 0,8% для термопары хромель–копелевой и 1% для термопары хромель–алюмелевой, необходимы выборочная проверка и периодический контроль термоэлектродов.

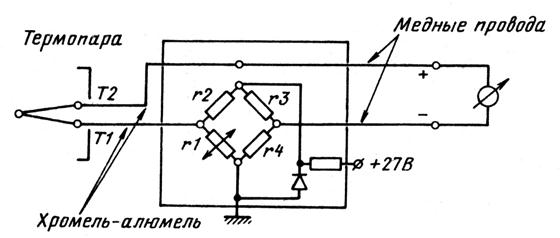

Для снижения погрешности, вызванной изменением температуры свободных концов термопары (в местах соприкосновения термоэлектродов термопары и компенсационных проводов), применяются методы термостатирования или введения поправки (за исключением термопар НК–СА). Сущность второго метода (рис. 1) заключается в том, что в цепь одного из термоэлектродов термопары включен последовательно неравновесный измерительный мост. Сопротивление  выполняется из меди или никеля и располагается в зоне свободных концов термопары. Сопротивления

выполняется из меди или никеля и располагается в зоне свободных концов термопары. Сопротивления  выполнены из манганина. Характеристики мостовой схемы подобраны так, что изменение термо–ЭДС от колебаний температуры свободных концов термопары компенсируется электрическим сигналом измерительного моста.

выполнены из манганина. Характеристики мостовой схемы подобраны так, что изменение термо–ЭДС от колебаний температуры свободных концов термопары компенсируется электрическим сигналом измерительного моста.

|

Рис. 1. Один из методов снижения температурной погрешности термопары.

Терморезисторы. В терморезисторах используется свойство проводников или полупроводников изменять свое сопротивление при изменении температуры.

В практике получили применение проводниковые терморезисторы, имеющие положительный температурный коэффициент сопротивления. Например, при изменении температуры на 10С у ряда металлов увеличивается сопротивление в среднем на 0,4%. Наиболее распространенными материалами для чувствительных термоэлементов являются платина (до 6000С), никель (до 2000С) и медь (до 1500С). Верхний предел применения терморезисторов из медной и никелевой проволок ограничен окислением металла, приводящим к изменению градуировочной характеристики. Верхний предел терморезистора из платины ограничен нелинейностью градуировочной характеристики. Поэтому выбор терморезистора определяется чувствительностью  , линейностью зависимости

, линейностью зависимости  и стойкостью к окислению.

и стойкостью к окислению.

Изменение сопротивления проводникового терморезистора от температуры нелинейно. Однако для большинства металлов в рабочем диапазоне температур оно практически является линейной функцией температуры:

где  и

и  – сопротивления терморезистора, соответствующие температурам t и t0;

– сопротивления терморезистора, соответствующие температурам t и t0;  – температурный коэффициент сопротивления материала термоэлемента.

– температурный коэффициент сопротивления материала термоэлемента.

Конструктивно терморезисторы выполняются с открытыми или закрытыми чувствительными элементами в виде цилиндрических, спиральных или плоских петлевых решеток из тонкой проволоки или фольги. При этом терморезистор измеряет среднее значение температуры.

Открытые чувствительные элементы находятся в непосредственном контакте с исследуемой средой. Во втором случае чувствительные элементы расположены в камерах датчиков (при измерении температуры газовых потоков) или закрыты диэлектрическими, например, бумажной или клеевой подложками при измерении температуры элементов конструкции или воздуха в отсеках летательных аппаратов. В общем случае закрытые чувствительные элементы обладают сравнительно повышенной тепловой инерцией, но более надежны в эксплуатации.

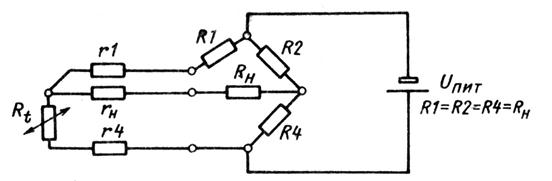

Сопротивление Rt (а, следовательно, и температура терморезистора) может быть точно определено с помощью известной измерительной мостовой схемы. На практике R t выносится с помощью кабельной линии связи в зону измерения температуры и включается в одно из плеч измерительного моста. Три других плеча, выполненные в виде катушек сопротивлений с постоянным температурным коэффициентом сопротивления (например, из манганина), расположены в автономном кроссировочном щитке (при регистрации на светолучевой осциллограф) или в усилителе (при регистрации аппаратурой точной магнитной записи).

К достоинствам терморезисторов, по сравнению с термопарами, прежде всего следует отнести:

· более высокую точность измерения, составляющую 0,2...50С в диапазоне температур минус 50...3000С,

· высокую чувствительность,

· отсутствие необходимости применения системы термостатирования.

Главными недостатками терморезисторов являются сравнительно ограниченный диапазон измерения высоких температур, меньшая эксплуатационная надежность, а также наличие внешнего источника питания.

Суммарная погрешность измерения температуры терморезистором определяется, в основном, наличием внутреннего источника энергии, изменением сопротивления линий связи от температуры, нелинейностью градуировочной характеристики измерительного моста, нестабильностью источника питания, а также тензоэффектом. Доминирующими составляющими являются погрешности от самонагрева терморезистора током источника питания, температурные погрешности линий связи и погрешность, обусловленная деформированием наклеенного на объект термочувствительного элемента. Ошибка от самонагрева минимизируется соответствующим выбором напряжения источника питания и не должна превышать 0,20С.

Сведение к минимуму температурной погрешности линий связи осуществляется включением терморезистора Rt по трехпроводной схеме (рис. 2).

|

Рис. 2. Схема, минимизирующая температурную погрешность линий связи.

Схема компенсирует изменение температурного приращения сопротивлений  линий связи при следующих условиях:

линий связи при следующих условиях:  . Например, повышение сопротивления одного провода линии связи на 4% (при

. Например, повышение сопротивления одного провода линии связи на 4% (при  Ом,

Ом,  Ом) приводит к погрешности измерения температуры на 0,10С. Измерительный мост с терморезистором питается, как правило, от автономного (или встроенного в усилитель) стабильного и контролируемого источника питания

Ом) приводит к погрешности измерения температуры на 0,10С. Измерительный мост с терморезистором питается, как правило, от автономного (или встроенного в усилитель) стабильного и контролируемого источника питания  .

.

Линейность градуировочной характеристики измерительного моста достигается выбором отношения Rt/RM и сопротивления, нагрузки RH при известном диапазоне измеряемых температур.

Дополнительная погрешность мостовой схемы, обусловленная изменением температуры окружающей среды, сводится к минимуму путем применения катушек сопротивлений плеч моста из манганиновой проволоки. Применение проволоки из константана в сочетании с медными проводами линий связи недопустимо из-за наличия термоэлектрического эффекта. Составляющая погрешности терморезистора возникает из-за приращения сопротивления терморезистора, наклеенного на деформируемую поверхность конструкции, и за счет разности коэффициентов линейного расширения материала исследуемой конструкции и материала чувствительного элемента датчика. Например, для терморезистора из платины при температуре 2000С и относительной деформации  , погрешность тензоэффекта достигает 5%. Следовательно, наклеиваемые терморезисторы можно применять для малодеформируемых конструкций, изготовленных из материала, имеющего коэффициент линейного расширения, близкий к коэффициенту линейного расширения термочувствительного элемента.

, погрешность тензоэффекта достигает 5%. Следовательно, наклеиваемые терморезисторы можно применять для малодеформируемых конструкций, изготовленных из материала, имеющего коэффициент линейного расширения, близкий к коэффициенту линейного расширения термочувствительного элемента.

1.2. ДАТЧИКИ ТЕМПЕРАТУРЫ ГАЗОВЫХ ПОТОКОВ

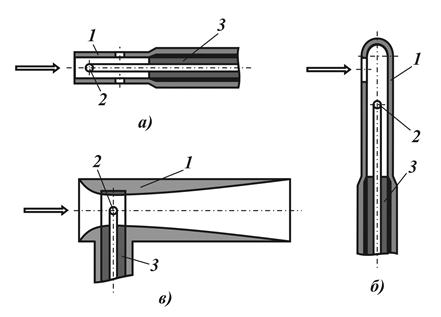

Современные контактные методы измерения температуры потока основаны на том, что в исследуемую среду вводится датчик, который, взаимодействуя с ней, принимает некоторую равновесную температуру. В практике летных испытаний широкое применение получили датчики температуры торможения и датчики критической температуры. Датчики обоих типов представляют собой преобразователи, чувствительные элементы которых (выполненные в виде терморезисторов или термопар) помещены соответственно в камеры торможения или в камеры критической температуры (рис. 3).

|

Рис. 3. Конструктивные схемы датчиков температуры газовых потоков:

а) с продольно обтекаемой камерой торможения, б) с поперечно обтекаемой

камерой торможения, с) с камерой критической температуры

(1 – камера, 2 – чувствительный элемент, 3 – изоляционная втулка).

Конструктивно подобные датчики представляют собой чувствительный элемент, установленный с помощью теплоизоляционных деталей крепления в проточную камеру со стойкой. Последняя необходима для вынесения рабочей части камеры из зоны пограничного слоя и для крепления датчика на объекте. Датчик температуры находится во взаимодействии с окружающей средой. Величина выходного сигнала датчика определяется теплосодержанием его чувствительного элемента, обусловленным совокупным воздействием торможения потока у поверхности чувствительного элемента, радиационным и кондуктивным теплообменами с узлами и деталями конструкций датчиков, конвективным теплообменом чувствительного элемента с окружающей средой, а также (для терморезисторов) наличием внутренних источников тепла. При этом элементы конструкции датчика находятся в тепловом взаимодействии с окружающей датчик средой и элементами конструкции летательного аппарата. При нестационарных тепловых процессах теплосодержание чувствительного элемента зависит еще от величины и характера изменения температуры, скорости, плотности окружающей газовой среды, динамических характеристик чувствительного элемента и элементов конструкции датчика.

Носителем полезной информации о температуре среды является конвективный теплообмен чувствительного элемента датчика и элементов его конструкции. Радиационный и кондуктивный теплообмены являются источниками погрешности измерения и носят регулярный характер. Поэтому особое внимание при разработке и установке датчиков температуры обращается на снижение влияния радиационного и кондуктивного теплообменов чувствительного элемента и датчика в целом и обеспечение полного конвективного теплообмена с исследуемой средой. Однако, даже при оптимальной в этом смысле конструкции датчика исключить полностью влияние возмущающих воздействий не удается, и их нужно учитывать при обработке результатов.

При малых скоростях газового потока температура датчика принимается равной температуре потока. При относительно больших скоростях ( ) датчик показывает собственную температуру торможения в камере с чувствительным элементом (термопарой, терморезистором). Температура Т д датчика при этом лежит всегда между термодинамической температурой Т потока, набегающего на датчик, и температурой торможения Т*, т.е. Т*>Т д >Т, поскольку в тепло превращается не вся кинетическая энергия, а только некоторая ее часть. Разность Т*–Т представляет собой динамическую составляющую температуры торможения, которую датчик воспринимает не полностью.

) датчик показывает собственную температуру торможения в камере с чувствительным элементом (термопарой, терморезистором). Температура Т д датчика при этом лежит всегда между термодинамической температурой Т потока, набегающего на датчик, и температурой торможения Т*, т.е. Т*>Т д >Т, поскольку в тепло превращается не вся кинетическая энергия, а только некоторая ее часть. Разность Т*–Т представляет собой динамическую составляющую температуры торможения, которую датчик воспринимает не полностью.

Степень торможения потока в датчике определяется коэффициентом восстановления r, характеризующим долю кинетической энергии потока, перешедшей в энтальпию

.

.

Температура датчика при этом  ,

,

где m1 – число М потока в зоне установки датчика; k –показатель адиабаты.

Чем больше и стабильнее коэффициент восстановления при изменении параметров потока, тем выше качество датчика. Поэтому для измерения температуры высокоскоростных газовых потоков применяются преимущественно датчики температуры с камерами торможения, создающими дополнительное торможение потока в непосредственной близости от чувствительного элемента, обладающие высоким и стабильным коэффициентом восстановления. В зависимости от конструкции камеры коэффициент восстановления датчика может достигать 0,960...0,999, в то время как открытые чувствительные элементы обладают сравнительно низким (0,60...0,85) и менее стабильным коэффициентом восстановления.

При летных испытаниях необходимо, как правило, знание температуры полного торможения, которая связана с температурой датчика зависимостями:

, (1)

, (1)

. (2)

. (2)

Из этих зависимостей видно, что чем выше коэффициент восстановления датчика, тем ближе температура датчика к температуре полного торможения (при r = 1, Т д= Т*).

В ряде случаев для определения температуры полного торможения применяют не зависимости (1) и (2), требующие знания термодинамической температуры среды Т*, что является сложной задачей, а более простую формулу  . Здесь N – коэффициент качества датчика, связанный с коэффициентом восстановления зависимостью

. Здесь N – коэффициент качества датчика, связанный с коэффициентом восстановления зависимостью

.

.

В приведенных формулах показатель адиабаты реального воздуха не является постоянной величиной. Разница между температурами торможения идеального газа и реального воздуха при скорости полета 3000 км/ч достигает 1%. Значения коэффициентов восстановления и качества определяются экспериментальным путем и приводятся в паспортах датчиков.

При измерении нестационарных температур к перечисленным выше погрешностям прибавляется динамическая погрешность, обусловленная, в основном, тепловой инерцией датчика, зависящей от его конструкции и условий теплообмена. В практике летных испытаний динамическая погрешность может изменяться на один – два порядка, искажая не только количественную, но и качественную картину температуры на переходных режимах.

Основным направлением, минимизирующим динамическую погрешность измерения температуры, является комбинированное применение конструктивно–технологического, алгоритмического и структурного методов.

К конструктивно–технологическому методу относятся вопросы снижения тепловой инерции датчиков выбором материалов с низкой теплоемкостью, уменьшения диаметра проволоки чувствительного элемента и увеличения теплообмена чувствительного элемента (применение камер критической температуры, ленточных чувствительных элементов и др.). Однако возможность конечного уменьшения тепловой инерции датчика таким методом ограничена, с одной стороны, высокими требованиями к его эксплуатационной и метрологической надежности, а с другой – конечной величиной тепловой инерции любого датчика как реального физического тела.

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 2303; Нарушение авторских прав?; Мы поможем в написании вашей работы!