КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Токарно-затыловочные станки

|

|

|

|

Основные методы затылования. Для придания задней поверхности (затылкам) зубьев режущего инструмента надлежащей формы, обеспечивающей наличие заднего угла резания, применяется специальная обработка, называемая затылованием. Затылованная часть зуба инструмента при его обработке получает форму архимедовой спирали за счет согласованного вращательного движения детали и поступательного движения инструмента (резца).

Архимедова спираль практически обеспечивает неизменность заднего угла и профиля режущей кромки затылованных зубьев при переточках их по передней грани.

Чтобы получить затылованный зуб фрезы, одновременно с ее вращением резцу сообщается поступательное движение (рис 3.14, а ) в направлении к оси фрезы.

Принудительное движение резца совершается с помощью кулачка, очерченного по архимедовой спирали. Кулачок показан на рис. 3.14, б.

Число оборотов кулачка настраивается из расчета одного полного оборота за время поворота затылуемой фрезы на один зуб. При этом кулачок переместит резец вперед на величину подъема кулачка, т. е. на величину падения затылка h. Как только резец сойдет с кривой затылка и попадет во впадину зуба, он быстро отойдет назад, так как ролик, связанный с резцом, в этот момент под действием пружины соскальзывает с высшей

Рис. 3.14. Схема затылования:

зуба фрезы (а), кулачок (б) и суппорт универсального токарно-затыловочного станка (в)

точки А в низшую точку В кулачка. При дальнейшем вращении кулачка ролик опять получает медленное поступательное движение в сторону оси фрезы, а резец будет обрабатывать следующий зуб.

Величина h падения затыловочной поверхности зуба определяется по величине заднего угла α, который принимают в пределах 8-15°. Значение величины падения находят по формуле

h = tgα,

tgα,

где D - диаметр фрезы в мм; z - число зубьев.

Инструментом при затыловании может быть не только резец, но и абразивный круг, устанавливаемый в специальном приспособлении, представляющем собой верхний дополнительный суппорт, несущий шлифовальный круг. Последний приводится во вращение от отдельного электродвигателя через ременную передачу. Шлифованием обрабатывается закаленный инструмент.

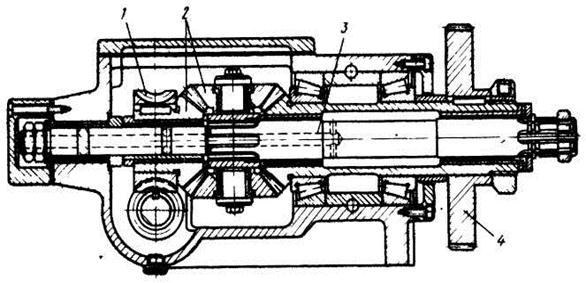

На рис. 3.14, в показан суппорт универсального токарно-затыловочного станка. По направляющим станины перемещается нижняя каретка суппорта 1, снабженная кронштейном, через который проходит валик 4. Последний получает вращение от валика 9 через коническую передачу 6. На верхнем конце валика 4 жестко закреплен кулачок 5, прижимаемый к пальцу 3, закрепленному в поперечных салазках 7, пружиной 8, расположенной между нижней поворотной частью 2 и поперечными салазками 7. Медленное рабочее движение поперечной подачи резца вперед осуществляется кулачком 5, а быстрый отвод резца - пружиной 8. Кулачки делаются сменными в зависимости от величины падения затылка зуба.

Существуют различные методы затылования.

Метод радиальной подачи (рис. 3.15, а) применяют при обработке дисковых фрез. Движения при затыловании фрезы диаметром D показаны стрелками на схеме. Обработку ведут до тех пор, пока не будет снята вся заштрихованная часть и профиль зуба будет очерчен по архимедовой спирали, показанной стрелкой А. Металл на спинке зуба

Рнс. 3.15. Методы затылования инструмента:

а - радиальной подачей; б - продольной подачей; в - затылование винтовых зубьев; г - затылование червячных фрез

снимается за несколько проходов. После каждого оборота фрезы резцу вручную сообщают радиальную подачу.

Метод продольной подачи применяют в том случае, когда длина фрезы сравнительно велика (рис.3.15, б). При этом методе резец, кроме возвратно-поступательного движения, получает продольную подачу вдоль зуба фрезы. Если профиль фрезы криволинейный, то резец имеет дополнительное движение (с помощью копировального суппорта) вдоль фасонной кромки зуба фрезы.

Метод затылования винтовых зубьев (рис. 3.15, в) состоит в том, что фреза получает вращение в соответствии с выбранной скоростью резания, а кулачок, сообщающий резцу поступательно-возвратное движение (один оборот кулачка соответствует одному двойному ходу резца), несколько ускоренное или замедленное вращение по сравнению со скоростью вращения фрезы. При движении резца слева направо кулачок получает ускоренное вращение при правом направлении винтовых зубьев и замедленное-при левом и наоборот при движении резца справа налево. Это необходимо для того, чтобы резец в своем возвратно-поступательном движении по поверхности затылования следовал за винтовой линией зуба фрезы под углом наклона α.

За период перемещения резца на величину полного шага Т винтового зуба количество двойных ходов резца должно быть увеличено иди уменьшено на число z, отвечающее одному полному обороту фрезы. Практически на участке длины зуба фрезы не укладывается полный шаг Т, однако расчеты ведутся из соображения, что резец перемещается на величину Т.

Метод затылования червячных фрез (рис 3.15, г) заключается в следующем. Резец получает продольную подачу, равную за один оборот фрезы осевому шагу резьбы фрезы. Число оборотов кулачка настраивается в зависимости от числа канавок и шага Т винтовых канавок зубьев фрезы. Затылование ведется методом радиальной подачи за несколько продольных проходов. После каждого продольного прохода резцу сообщается небольшое радиальное перемещение.

Универсальный токарно-затыловочный станок 1811. На станке (рис. 3.16) производят затылование одно- и многозаходных червячных модульных фрез, а также гребенчатых, дисковых и фасонных фрез и инструментов с прямыми, косыми или торцовыми затылуемыми зубьями. На этом станке можно выполнять также все виды токарных работ. Отличительными особенностями станка являются специальная конструкция суппорта, позволяющая осуществлять затыловочные движения; наличие кинематических цепей делительного движения и дополнительного вращения кулачка, отсутствующих у токарно-винторезных станков. Кроме того, у станка 1811 имеются дополнительные устройства, обеспечивающие его работу по полуавтоматическому циклу. Для шлифования затылков зубьев закаленных инструментов станок снабжен специальным шлифовальным приспособлением.

Характеристика станка. Высота центров…260 мм; расстояние между центрами …710 мм; максимальные диаметры затылуемых деталей, мм: (над станиной …520 мм, над нижней частью суппорта …240 мм; наименьший и наибольший шаг нарезаемой и затылуемой резьб: (метрической 0,5- 240 мм, дюймовой число ниток на 1″ …3/16 - 10″, модульной 0,4π- 80π; наибольшая глубина затылования …18 мм; частоты вращения шпинделя …2,7- 64 об/мин, при обратном вращении …8,1- 192 об/мин; величины подач …0,1-1 мм/об; наибольшая длина затылования …550 мм; размеры станка …2800 ×1390 ×1810 мм.

Рис. 3.16. Общий вид станка 1811:

\1 - маховик ручного поворота шпинделя, 2 - электродвигатель главного движения, 3, 5 - рукоятки управления частотой вращения шпинделя, 4 - передняя бабка, 6 - шпиндель, 7 - резцедержатель, 8 - привод шлифовального круга, 9 -суппорт, 10 - каретка, 11 - фартук, 12 - бабка задняя, 13 - электропульт, 14 -направляющие станины, 15 ~ станина, 16 ~ валик управления, 17 - ходовой вал, 18. - ходовой винт, 19 - коробка подач, 20, 21 - рукоятки управления подачей, 22 ~ коробка передач.

Принцип работы. Затылуемый инструмент закрепляется на оправке в центрах станка и получает вращательное движение со скоростью резания. Режущий инструмент устанавливается в затыловочном суппорте, которому сообщается возвратно-поступательное движение, в направлении, перпендикулярном к оси центров (затыловочное движение, согласованное с вращением заготовки), и продольное перемещение по направляющим станины.

При затыловании цилиндрических фрез продольное перемещение суппорту сообщается от ходового вала, а при затыловании червячных фрез - от ходового винта. При затыловании дисковых фрез продольное перемещение суппорта отсутствует.

Станок (рис. 3.16) предназначен для затылования всевозможных фрез -дисковых, фасонных, цилиндрических с прямолинейными и спиральными стружечными канавками, червячно-модульных с модулем до 8 мм и др. На нем можно выполнять радиальное, косое и торцовое затылование. Станок может применяться в условиях крупносерийного и мелкосерийного производства» допускает обработку червячно-модульных фрез и дисковых фрез по полуавтоматическому циклу как резцом, так и шлифовальным кругом.

Цикл полуавтоматической работы станка при эатыловании червячных фрез складывается из поперечного подводя суппорта с резцом к изделию, продольного рабочего хода каретки вдоль изделия» поперечного отвода суппорта от изделия и быстрого обратного перемещения каретки в исходное положение. При затыловании дисковых фрез автоматизирована подача на стружку за каждый оборот изделия.

Все узлы станка смонтированы на массивной станине с плоскими направляющими. Передняя бабка установлена на левом конце станины. В ней расположены коробка скоростей, звено увеличения шага и другие механизмы. Все рукоятки управления выведены на переднюю стенку. На левом торце передней бабки расположены гитары затылования и винторезной передней стенке станины крепится коробка подач и расположены ходовой винт, ходовой цепи, на задней стенке - гитара дифференциальной цепи. На вал, валик управления, гидропанель с механизмами.

Главное движение (вращение шпинделя) осуществляется от двухскоростного асинхронного электродвигателя мощностью N = 3,3/3,8 кВт и частотой вращения n = 940/2800 об/мин. Коробка скоростей за счет переключения шестерен обеспечивает 12 частот вращения шпинделя при рабочем ходе в пределах n шп =2,8 - 63 об/мин. Обратный ускоренный ход (в три раза выше скорости рабочего хода) осуществляется за счет реверсирования электродвигателя. При необходимости производить точение изделий можно пользоваться обратным вращением шпинделя и использовать частоты вращения 95,4; 135 и 189 об/мин.

Движение продольной подачи согласует вращение шпинделя с перемещением суппорта от механизма рейка - зубчатое колесо. Коробка подач, обеспечивает шесть продольных подач в пределах 0,1-1 мм/об шпинделя. В корпусе коробки, подач кроме механизма передачи движения на ходовой вал, расположены механизмы передачи движения на ходовой винт и на дифференциал от ходового винта или ходового вала. Цепь продольной подачи настраивается при затыловании цилиндрических фрез с прямыми или спиральными стружечными канавками.

Винторезное движение (согласованное вращение шпинделя с перемещением суппорта от ходового винта) используется при затыловании зубьев червячных фрез или метчиков. Движение от шпинделя к ходовому винту передается через двухпарную гитару. В фартуке станка предусмотрено блокирующее устройство, препятствующее одновременному включению перемещения каретки от ходового винта и ходового вала.

Движение затылования осуществляется благодаря тому, что кулачок, соприкасаясь с пальцем, запрессованным в плите суппорта, производит возвратно-поступательное движение салазок.

При затыловании цилиндрических фрез со спиральными стружечными канавками и червячных фрез необходимо дифференциальное движение, которое обеспечивает дополнительный поворот кулачка затылования, что в свою очередь приводит к дополнительному перемещению резца в радиальном направлении при продольном перемещении каретки суппорта. Для суммирования двух движений на кулачке затылования используется конический дифференциал (рис. 3.17). Он состоит из четырех конических зубчатых колес 2 с числом зубьев z = 25. Сателлиты конического дифференциала жестко связаны с валом 3 гитары затылования, а червячное колесо 1, к которому приходит движение от гитары дифференциала, с левым коническим колесом. Сумма движений, которая передается кулачку затылования, снимается с правого конического колеса, сидящего жестко на одной втулке с колесом 4. Механизм дифференциала помещен в закрытом чугунком корпусе и установлен на левом торце

Рис. 3.17. Конический дифференциал станка 1811

станины.

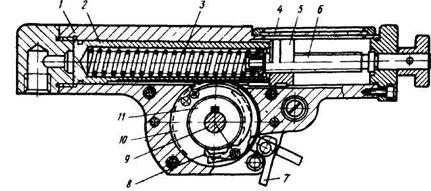

Движение поперечной подачи. На винте поперечной подачи салазок суппорта установлен храповой механизм автоматической подачи резца на глубину резания. Механизм состоит из храпового устройства и гидравлического цилиндра одностороннего действия и используется при обработке дисковых фрез с автоматической подачей и обработке червячных фрез с автоматическим циклом обработки. Конструкция механизма приведена на рис. 3.18.

Рис. 3.18. Механизм автоматической поперечной подачи станка 1811

Механизм включается в работу поворотом рукоятки на пульте управления после того, как собачка 8 рычагом 7 введена в зацепление с храповым колесом 11. При обработке дисковых фрез с автоматической поперечной подачей механизм, приводимый в действие от кулачка, установленного на шпинделе, включает путевой переключатель, который в свою очередь включает электромагнит гидропанели. Электромагнит передвигает золотник, который пропускает масло под давлением в гидроцилиндр 1. При этом поршень-рейка 2 передвигается вправо и через зубчатое колесо 10, собачку 8 и храповое колесо 11 поворачивает винт 9 с шагом г = 2 мм, осуществляя поперечную подачу суппорта. При выключении электромагнита золотник соединяет цилиндр

1 со сливом, а поршень-рейка 2 под действием пружины 3 возвращается в исходное левое положение. Чтобы осуществить поперечную подачу вручную, отключают гидравлическое устройство и собачку отводят от храпового колеса. Величина автоматической подачи зависит от хода поршня 2, который устанавливается по шкале 4 с помощью упора 5, перемещающегося винтом 6. Шкала нанесена на органическом стекле.

Рис. 3.19. Каретка суппорта станка 1811

На рис. 3.19 показана каретка суппорта, которая перемещается по плоским направляющим станины. К каретке 8 четырьмя винтами 2 крепится поворотная плита 3, по направляющим которой перемещается, совершая затыловочное движение, отбойная плита 5. На палец 4, установленный в отбойной (затыловочной) плите, воздействует кулачок затыловання 6, перемещая плиту вперед Отбойная плита возвращается пружинами, расположенными в поворотной плите, усилие которых регулируется специальными винтами. Величина хода затылования изменяется сменой кулачков с архимедовой спиралью. Для замены кулачка затылования в середине передней части кронштейна отбойной плиты расположен винт, с помощью которого затыловочная (отбойная) плита перемещается вперед, сжимая пружины, тем самым освобождая палец от воздействипружин, прижимающих его к кулачку.

Отвод резца от изделия, необходимый для обратного хода суппорта при работе на полуавтоматическом цикле работы, осуществляется движением кулачка затылования 6 вниз до совмещения конических поверхностей кулачка 6 и пальца 4. Подвод резца за счет движения кулачка вверх и вниз выполняется с помощью реечной пары 1, 7, связанной с цилиндром 9, установленным в корпусе 10. Основной отвод резца от изделия осуществляется муфтой отскока (рис. 3.20) Величина дополнительного отвода резца зависит от угла наклона и длины конических поверхностей пальца и кулачка. На станке модели 1811 величина отвода равна 4,5 мм.

Механизмы каретки и направляющие станины смазываются от плунжерного насоса 11 (см. рис. 3.19). На отбойную плиту 5 в зависимости от вида затыловочных работ (токарного затылования или затылования шлифованием) устанавливается затыловочный или шлифовальный суппорт. Оба эти суппорта имеют крестовые салазки, осуществляющие поперечные и продольные перемещения закрепляемого на них режущего инструмента. Салазки допускают поворот инструмента на любой угол

В коробке передач, расположенной с левого торца станины, находятся цепная передача от шпинделя передней бабки на ходовой вал, гитара настройки винторезной цепи, гитара затылования и однозубая муфта с муфтой отскока. Однозубая муфта обеспечивает вращение вала кулачка затылования только в одном направлении и служит для автоматического отключения его во время холостого хода. Муфта отскока, выполненная совместно с однозубой муфтой, служит для точного останова кулачка затылования в положении минимального подъема, соответствующего моменту вывода резца из впадины обрабатываемого изделия. Конструкция муфты показана на рис. 3.20. Она состоит из корпуса 5, жестко связанного с валом затылования, собачки 4 однозубой муфты, кулачка J, сидящего на ведущем валу, собачки 6 муфты отскока, зуба 2 и упора 1.

При автоматическом цикле работы станка во время рабочего хода вал затылования ведется собачкой 4 однозубой муфты, на которую воздействует кулачок 3. Зуб собачки б муфты отскока находится в пазу кулачка 3 и при этом он проскакивает упор 1. При реверсе станка ведущий вал с кулачком 3 начинает вращаться в обратном направлении и вал затылования начинает вестись собачкой 6 муфты отскока, зуб которой находится в пазу кулачка 3, Это движение будет продолжаться до тех пор, пока собачка 6 не упрется в упор 1, который выведет зуб собачки 6 из паза кулачка 3. Вал затылования продолжает вращаться по инерции, пока зуб 2 не упрется в упор 1. Остановка кулачка затылования в положении минимального подъема и дополнительный отвод резца за счет перемещения кулачка затылования вниз обеспечивает отвод резца от обрабатываемого изделия на расстояние, необходимое для безопасного ускоренного холостого хода каретки.

При ручном цикле работы, когда точный останов кулачка затылования не нужен, собачку 6 муфты отскока необходимо вывести из паза кулачка 3 и закрепить винтом 7 в нерабочем положении.

Задняя бабка станка по конструкции мало отличается от аналогичного узла токарно-винторезного станка.

Станок может работать с ручным управлением и по полуавтоматическому циклу. Полуавтоматический цикл используется при обработке дисковых и червячных фрез. При обработке дисковых фрез автоматизируется подача резца на глубину резания за каждый оборот заготовки. При обработке червячных фрез заготовки устанавливают и снимают вручную, весь цикл обработки совершается автоматически с чередованием движений, показанных на циклограмме (рис. 3.21):

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 5868; Нарушение авторских прав?; Мы поможем в написании вашей работы!