КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Элементы технологического процесса

|

|

|

|

Наладка токарных автоматов и полуавтоматов

Общие сведения о технологическом процессе обработки. На токарных автоматах и полуавтоматах обрабатываются поверхности, имеющие формы тела вращения - цилиндрические, конические, торцовые, шаровые, фасонные. Поэтому обрабатываемые заготовки представляют собой комбинацию различных поверхностей вращения.

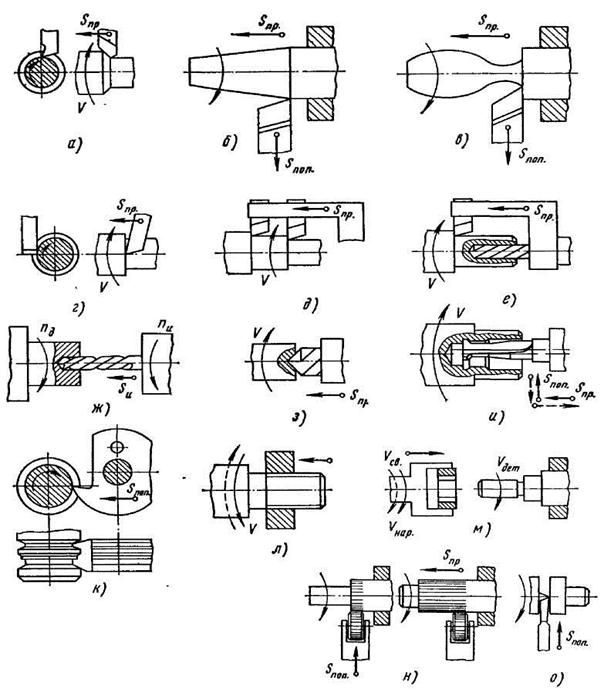

Обработка заготовок на автоматах и полуавтоматах производится инструментами, закрепленными в продольных и поперечных суппортах (рис. 5.1). Инструментами на поперечных суппортах обрабатываются наружные фасонные поверхности, канавки различной формы, производится накатка рифлений, подрезка торцов и отрезка готовых деталей. Инструментами, закрепленными на продольном суппорте, производят проточку наружных цилиндрических поверхностей, обработку отверстий - сверление, зенкерование, развертывание и расточку, нарезание наружных и внутренних резьб.

Технологическим процессом механической обработки называется часть производственного процесса, которая непосредственно связана с изменением геометрической формы, размеров и свойств заготовки. Технологический процесс расчленяется на операции.

Операцией называется часть технологического процесса, выполняемая на одном станке. При механической обработке операция включает в себя как все действия рабочего, управляющего станком, так и автоматические движения узлов станка, начиная с установки заготовки на станок и кончая снятием детали. Операции разделяются на основные (технологические), во время которых происходит обработка детали, и вспомогательные, к которым относится транспортировка, хранение, контроль и другие подобные работы. Технологические операции состоят из переходов, проходов и приемов.

Переходом называется часть операции, при которой обрабатывается определенная поверхность, режимы работы станка и режущий инструмент остаются неизменными.

Проходом называется часть перехода, при которой снимается один слой материала.

Приемом называется отдельное законченное движение узла станка или рабочего в процессе выполнения операции. Например, взять заготовку, включить подачу, подвести резец, зажать материал и т. д.

Позицией называется каждое отдельное различимое положение, которое может занимать заготовка (деталь) в процессе обработки. Например, при обработке на многошпиндельным токарном автомате заготовка последовательно перемещается шпиндельным блоком с позиции на позицию.

От правильной разработки технологического процесса зависит качество изготавливаемых деталей и их себестоимость. Одна и та же деталь может быть получена из различных заготовок, различными методами обработки и на различных станках. При разработке технологического процесса необходимо определить: способы обработки и последовательность операций; вид заготовки детали; оборудование, приспособления и режущий инструмент для осуществления намечанного метода обработки; режимы обработки; методы контроля и измерительные инструменты.

Рис. 5.1. Виды обработки на токарных автоматах и полуавтоматах:

обточка: а - проходным резцом, б, в - конической н фасонной поверхности проходным резцом, г - тангенциальным резцом, д - двумя проходными резцами; е - обточка проходным резцом и сверление, ж - сверление с быстросверлильного приспособления, a - центровка, и - расточка канвавхи, к - обточка фасонным резцом, л - нарезание резьбы невращающейся плашкой, м - нарезание резьбы методом обгона, к -накатка коротких и длинных рифлений, о —отрезка детали

Точность и класс шероховатости обработки. При обработке заготовок на автомате или полуавтомате неизбежно возникают те или иные погрешности, благодаря которым изготовленные детали отличаются друг от друга. Под точностью в машиностроении понимается степень соответствия изготовляемых деталей заранее установленному образцу. Точность отдельной детали характеризуется погрешностями ее размеров, формы, взаимного расположения геометрических поверхностей и шероховатостью поверхности.

Погрешность размера отдельной поверхности детали определяется как разность между действительным и расчетным (конструктивным) размерами. Погрешность

выполнения заданного размера не должна превышать величины допуска на размер, указанного на рабочем чертеже.

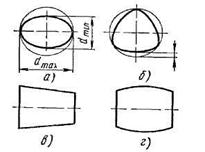

Погрешность формы характеризуется отклонением

поверхности изготовленной детали от правильной

геометрической поверхности. Например,

Рис. 5.2. Погрешности формы цилиндрическая поверхность может иметь в

цилиндрической поверхности: поперечном сечении форму эллипса или

а - овальность, б - огранка. многогранника со скругленными вершинами, в

в - конусность, г – бочхообразность осевом направлении- конусность, бочкообразность,

вогнутость и др. (рис. 5.2).

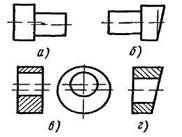

К погрешностям взаимного расположения геометрических поверхностей детали относятся: эксцентричное (несоосное) расположение отдельных цилиндрических поверхностей ступенчатых валиков и втулок, неперпендикулярность торцовых поверхностей к оси и т. п. (рис. 5.3).

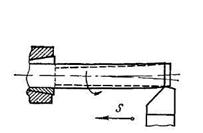

Точность изготовления детали зависит от различных технологических факторов. В процессе обработки резанием возникают силы, которые деформируют заготовку, детали станка и инструмент, вызывая перемещение режущей кромки резца относительно обрабатываемой поверхности, которое приводит к возникновению погрешности размера и формы детали. При точении цилиндрической поверхности консольно расположенной

заготовки (рис. 5.4) неизбежно возникает конусность за счет упругих отжатий ее конца.

Рис. 5.3. Погрешности взаимного Рис. 5.4. Погрешности, формы

расположения геометрических вызываемые упругим отжатием

поверхностей: а, в - несоосность, обрабатываемой заготовки

б, г — неперпендикулярность торцов

При обработке в центрах возникает бочкообразность за счет упругих отжатий ее середины.

В процессе обработки происходит износ инструмента, что приводит к изменению размера изготовляемой детали. Заметим, что износ резца приводит также к увеличению сил резания, в результате чего увеличиваются упругие отжатия в системе станок - деталь - инструмент.

Погрешности при механической обработке также вызываются неправильной установкой режущего инструмента на размер, геометрической неточностью станка (биение шпинделя, непараллельность направляющих оси шпинделя, неточность поворота шпиндельного блока или револьверной головки), погрешностями при зажиме заготовки, температурными деформациями деталей станка и т. д. Ориентировочная точность обработки на токарных автоматах и полуавтоматах приведена в табл. 5.1 и 5.2

При резании на обработанной поверхности остаются следа инструмента в виде поверхностных микронеровностей (шероховатости) в направлениях главного движения и подачи.

Таблица 5.1

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 934; Нарушение авторских прав?; Мы поможем в написании вашей работы!