КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

На токарных автоматах и полуавтоматах

|

|

|

|

Точность обработки на токарных автоматах и полуавтоматах

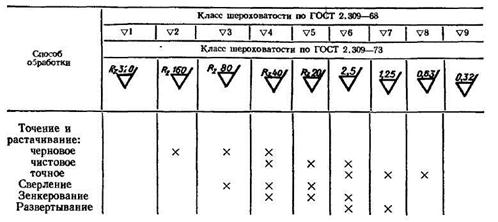

Таблица 5.2

Класс шероховатости поверхности, получаемый при обработке

Размер микронеровностей на обработанной поверхности зависит от метода и режимов обработки, геометрии резца, свойств обрабатываемого материала, вибрации станка, смазочно-охлаждающей жидкости. Ориентировочные значения классов шероховатости поверхности при различных видах обработки приведены в табл. 5.2. При принятом виде обработки наиболее существенное влияние на шероховатость поверхности оказывает подача и скорость резания. С увеличением подачи шероховатость поверхности увеличивается, вследствие увеличения остаточных гребешков. Увеличение скорости резания приводит к улучшению шероховатости поверхности. На шероховатость поверхности влияют также механические свойства материала заготовки. Заготовки из специальных автоматных сталей с повышенным содержанием серы и марганца позволяют получать лучшую шероховатость поверхности, чем из конструкционных сталей.

Высококачественная заточка и доводка режущих кромок инструмента способствует получению более гладких поверхностей.

Виды заготовок и требования к ним. При изготовлении деталей на токарных автоматах и полуавтоматах могут использоваться различные виды заготовок. Правильный выбор заготовки позволяет уменьшить трудоемкость изготавления детали и сократить расходы металла и инструмента. На токарных автоматах, в зависимости от размера и формы изготавливаемой детали, применяются следующие виды заготовок.

Проволока, имеющая круглое или квадратное сечение, свернутая в бунт, применяется в фасонно-отрезных автоматах и автоматах продольного точения малых размеров. При обработке деталей проволока разматывается с бунта и подается в зону обработки. Преимуществом этого метода является большой запас материала на станке, что обеспечивает продолжительную работу станка при одной заправке. Однако этот вид заготовки применим лишь при изготовлении деталей малого диаметра, не более 7 мм.

Прутковый материал. В поперечном сечении прутки могут иметь различную форму (рис. 5.5). Для обработки на автоматах используют обычно калиброванные прутки. Применение фасонного проката, шестигранного щя квадратного сечении Рис. 5.5. Виды пруткового материала позволяет снизить трудоемкость изготовления

(поперечное сечение) крепежных деталей. Заготовки в виде трубы

целесообразно использовать для изготовления

деталей типа втулок, например, колец шарикоподшипников, так как при этом исключается операция сверления отверстия и уменьшается расход металла. Прутки имеют длину от 1 до 5 м, поэтому требуется периодическая заправка в автомат новых прутков. С увеличением диаметра заготовки резко увеличивается отход материала в стружку и сильно возрастает вес прутка, что ухудшает условия обслуживания автоматов. По этой причине заготовки в виде прутков применяются для деталей, имеющих диаметр менее 90 мм. Для надежной работы автоматов необходимо следить за тем, чтобы прутки не были изогнуты. Если изогнутость прутка более 1 мм на 1 м длины, его подвергают правке.

Для деталей, диаметр которых превышает допустимый диаметр прутка, используются штучные заготовки. Применение штучных заготовок позволяет уменьшить трудоемкость обработки и сократить расход материалов. Штучные заготовки изготавливаются литьем под давлением, точным литьем, холодной и горячей штамповкой. Следует стремиться максимально приблизить форму и размеры заготовок к форме и размерам обрабатываемой детали, так как при этом уменьшается количество материала, удаляемого при обработке резанием.

Припуск на обработку. Для получения требуемой по чертежу формы, размеров и качества поверхности детали при механической обработке производят последовательное срезание с заготовки некоторых слоев материала, называемых припуском на обработку. При составлении технологического процесса обработки заготовки необходимо правильно выбирать величину припусков, так как их завышенный размер приводит к увеличению трудоемкости процесса обработки, нерациональным затратам материалов, электроэнергии, рабочего инструмента. Заниженный размер припусков не позволяет удалить дефектный поверхностный слой заготовки и получить требуемую чертежом точность и качество поверхности детали, что приводит к увеличению брака.

Различают промежуточные и общие припуски на обработку. Общим припуском называется слой материала, удаляемый при выполнении всех технологических переходов, необходимых для получения данной поверхности резанием.

Рис. 5.6 Схема базирования Рис. 5.7. Схемы базирования заготовок

пруткового материала: 1 - цанга, (деталей) типа втулок: а - по внутреннему диаметру 2 - базовые поверхности, 8 – упор и торцу, б - по внешнему диаметру в торцу,

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 2314; Нарушение авторских прав?; Мы поможем в написании вашей работы!